Изобретение относится к машино- и приборостроению и может быть использовано для отделочно-зачистной и упрочняющей обработки деталей при подготовке их под покрытия и для снятия внутренних напряжений.

Целью изобретения является улучшение эксплуатационных свойств устройства за счет обеспечения плавного регулирования амплитуды колебаний рабочей камеры.

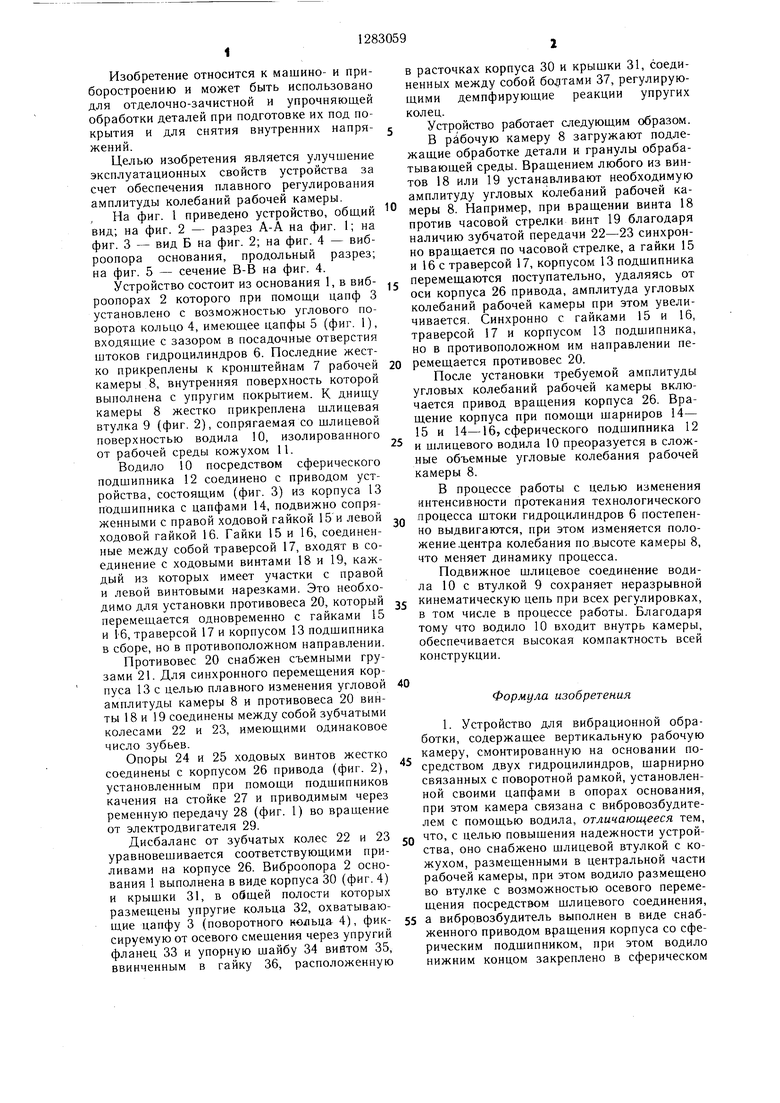

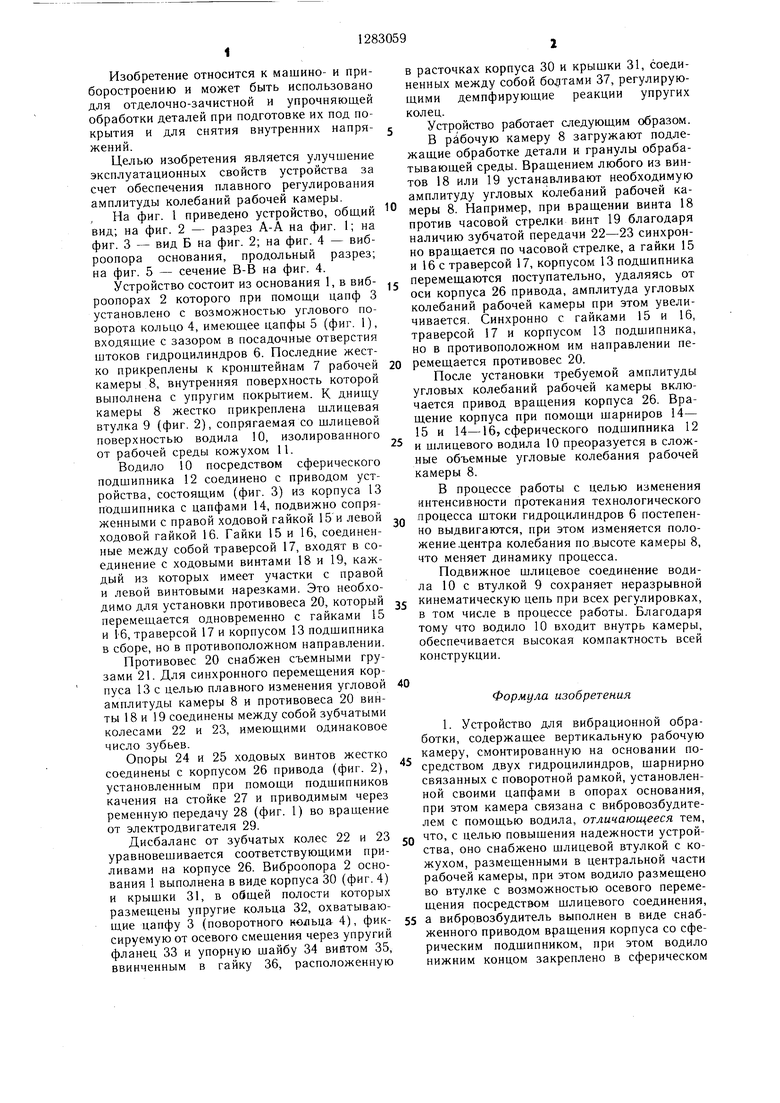

На фиг. 1 приведено устройство, общий вид; на фиг. 2 - разрез А-А на фиг. 1; на фиг. 3 - вид Б на фиг. 2; на фиг. 4 - виброопора основания, продольный разрез; на фиг. 5 - сечение В-В на фиг. 4.

Устройство состоит из основания 1, в виброопорах 2 которого при помощи цапф 3 установлено с возможностью углового поворота кольцо 4, имеющее цапфы 5 (фиг. 1), входящие с зазором в посадочные отверстия щтоков гидроцилиндров 6. Последние жестко прикреплены к кронштейнам 7 рабочей камеры 8, внутренняя поверхность которой выполнена с упругим покрытием. К днищу камеры 8 жестко прикреплена щлицевая втулка 9 (фиг. 2), сопрягаемая со щлицевой поверхностью водила 10, изолированного от рабочей среды кожухом 11.

Водило 10 посредством сферического подщипника 12 соединено с приводом устройства, состоящим (фиг. 3) из корпуса 13 подшипника с цапфами 14, подвижно сопряженными с правой ходовой гайкой 15 и левой ходовой гайкой 16. Гайки 15 и 16, соединенные между собой траверсой 17, входят в соединение с ходовыми винтами 18 и 19, каждый из которых имеет участки с правой и левой винтовыми нарезками. Это необходимо для установки противовеса 20, который перемещается одновременно с гайками 15 и 1-6, траверсой 17 и корпусом 13 подшипника в сборе, но в противоположном направлении.

Противовес 20 снабжен съемными грузами 21. Для синхронного перемещения корпуса 13 с целью плавного изменения угловой амплитуды камеры 8 и противовеса 20 винты 18 и 19 соединены между собой зубчатыми колесами 22 и 23, имеющими одинаковое число зубьев.

Опоры 24 и 25 ходовых винтов жестко соединены с корпусом 26 привода (фиг. 2), установленным при помощи подшипников качения на стойке 27 и приводимым через ременную передачу 28 (фиг. 1) во вращение от электродвигателя 29.

Дисбаланс от зубчатых колес 22 и 23 уравновешивается соответствующими приливами на корпусе 26. Виброопора 2 основания 1 выполнена в виде корпуса 30 (фиг. 4) и крыщки 31, в общей полости которых размещены упругие кольца 32, охватывающие цапфу 3 (поворотного кольца 4), фиксируемую от осевого смещения через упругий фланец 33 и упорную щайбу 34 вийтом 35, ввинченным в гайку 36, расположенную

в расточках корпуса 30 и крышки 31, соединенных между собой болтами 37, регулирующими демпфирующие реакции упругих колец.

Устройство работает следующим образом. В рабочую камеру 8 загружают подлежащие обработке детали и гранулы обрабатывающей среды. Вращением любого из винтов 18 или 19 устанавливают необходимую амплитуду угловых колебаний рабочей камеры 8. Например, при вращении винта 18 против часовой стрелки винт 19 благодаря наличию зубчатой передачи 22-23 синхронно вращается по часовой стрелке, а гайки 15 и 16 с траверсой 17, корпусом 13 подщипника

с перемещаются поступательно, удаляясь от оси корпуса 26 привода, амплитуда угловых колебаний рабочей камеры при этом увеличивается. Синхронно с гайками 15 и 16, траверсой 17 и корпусом 13 подщипника, но в противоположном им направлении пе0 ремещается противовес 20.

После установки требуемой амплитуды угловых колебаний рабочей камеры включается привод вращения корпуса 26. Вращение корпуса при помощи шарниров 14- 15 и 14-16, сферического подщипника 12

и шлицевого водила 10 преоразуется в сложные объемные угловые колебания рабочей камеры 8.

В процессе работы с целью изменения интенсивности протекания технологического

Q процесса щтоки гидроцилиндров 6 постепенно выдвигаются, при этом изменяется положение .центра колебания по .высоте камеры 8, что меняет динамику процесса.

Подвижное шлицевое соединение водила 10 с втулкой 9 сохраняет неразрывной

5 кинематическую цепь при всех регулировках, в том числе в процессе работы. Благодаря тому что водило 10 входит внутрь камеры, обеспечивается высокая компактность всей конструкции.

40

Формула изобретения

1. Устройство для вибрационной обработки, содержащее вертикальную рабочую камеру, смонтированную на основании посредством двух гидроцилиндров, шарнирно связанных с поворотной рамкой, установленной своими цапфами в опорах основания, при этом камера связана с вибровозбудителем с помощью водила, отличающееся тем,

что, с целью повышения надежности устройства, оно снабжено щлицевой втулкой с кожухом, размещенными в центральной части рабочей камеры, при этом водило размещено во втулке с возможностью осевого перемещения посредством шлицевого соединения,

а вибррвозбудитель выполнен в виде снабженного приводом вращения корпуса со сферическим подшипником, при этом водило нижним концом закреплено в сферическом

подшипнике с возможностью угловых перемещений, а подшипник установлен в корпусе с возможностью изменения своего положения посредством введенной в устройство винтовой передачи.

2. Устройство по п. 1, отличающееся тем, что винтовая передача выполнена в виде двух параллельных ходовых винтов с двумя последовательно расположенными резьбовыми участками с различным направлением резьбы, при этом ходовые винты кинематически связаны между собой с помощью введенных в устройство двух зубчатых колес с передаточным отношением 1:1, а на резь

бовых участках ходовых винтов с одинаковым направлением резьбы установлены с одной стороны обойма сферического подшипника, а с другой стороны дополнительно введенный в устройство, противовес.

3. Устройство по п. 1, отличающееся тем, что каждая из опор основания выцолнена в виде цилиндрического корпуса с крышкой, при этом каждая цапфа рамки размещена в полости цилиндра и снабжена упругими кольцами, установленными на ней с возможностью фиксации от осевого смещения и регулирования степени сжатия.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для вибрационной обработки | 1988 |

|

SU1604572A2 |

| Устройство для вибрационной обработки | 1983 |

|

SU1087312A1 |

| Турбуляционная установка | 1979 |

|

SU852512A1 |

| Рабочая клеть прокатного стана для изготовления профилей из полосовых заготовок | 1972 |

|

SU484025A1 |

| Установка для вибрационной обработки деталей | 1990 |

|

SU1781001A1 |

| Устройство для вибрационной обработки | 1988 |

|

SU1683986A1 |

| Вибрационная центробежно-планетарная установка | 1982 |

|

SU1165556A1 |

| Нажимное устройство клети прокатного стана | 1978 |

|

SU766686A1 |

| Винтовой пресс для штамповки обкатыванием | 1988 |

|

SU1613358A1 |

| Гидравлический генератор колебаний | 1983 |

|

SU1098587A1 |

Изобретение относится к области отд,е- лочно-зачистной и упрочняющей обработки. Целью изобретения является улучшение эксплуатационных свойств устройства за счет обеспечения плавного регулирования амплитуды колебаний рабочей камеры. Устройство содержит вертикальную рабочую камеру 8, снабженную вибровозбудителем, обеспечиваюи;им ее сложные пространственные колебательные перемещения. Камера 8 смонтирована на основании 1 11осредством двух гидроцилиндров 6, И1арнирно связанных с новоротной рамкой 4, установленной своими цапфам ; 3 в опорах основания 1. При этом камера 8 связана с вибровозбудителем с помощью водила 10. Повышение надежности vcrpoi icTBa достигается за счет плавного регулирования амплитуды колебаний с испо..анием ви} товой передачи, состоящей из двух ходовых винтов, обеспечивающих одновреме}шое противоположное смещеьгие конца 10 и нро- ивовеся 20, з тгдкже компактности устрой- с :5Li; sa счет разме;цен я водила 10 во втул- ке 9, смонтированной внутри рабочей камеры 8. 2 3. п. ф-лы. 5 и. 1. Л-/ (Л Ю ос оо о СП со иг.2

14

w

АеВм

19

/7

15

№

18

/leSa

5 30 да Jfi

k

фиеА

в- в

rfue.5

| Устройство для вибрационной обработки | 1983 |

|

SU1087312A1 |

| Пишущая машина для тюркско-арабского шрифта | 1922 |

|

SU24A1 |

Авторы

Даты

1987-01-15—Публикация

1985-01-17—Подача