приспособление для заворачивания бумаги,, выполненное в виде гребенчатых пластин 18 и 19, приспособление для формирования торцовых складок, образованное тремя парами лопаток 20, 21 и 22, и приспособление для заделки торцов, включающее прижимы 23. Механизм подачи изделий содержит призматический лоток 5, отсекатель 6, кронштейны 7 и 8,установленную между ними шарнирно закрепленную опорную пластину 9. Изделия 4 накапливаются на лотке 5 и подаются на опору 15 в зону упаковывания при повороте лотка 5 на

60° кулачком 27. Пластина 9 способствует выравниванию комплекта изделий 4 в случае неодновременного скатывания изделий с лотка 5. Кулачки 40, управляющие движением лопаток 20, выполнены с двумя выступами, каждый, вследствие чего лопатки 20 за один цикл работы устройства последовательно выполняют две операции при движении в зону упаковывания на фазе поступления комплекта изделий на опору 15 (фиксируют их в осевом направлении) и на фазе формирования первых торцовых складок оберточного материала. 4 ил.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для завертывания в бумагу цилиндрических изделий | 1985 |

|

SU1369992A1 |

| ВСЕСОК^с? | 1973 |

|

SU368126A1 |

| Способ упаковывания секций конденсаторов и устройство для его осуществления | 1984 |

|

SU1379185A1 |

| Устройство для завертывания в бумагу цилиндрических предметов | 1982 |

|

SU1082686A1 |

| Устройство для упаковки бобин в бумагу | 1984 |

|

SU1293072A1 |

| Устройство для упаковывания цилиндрических изделий | 1984 |

|

SU1303496A1 |

| Устройство для завертывания штучных изделий | 1972 |

|

SU401566A1 |

| Устройство для завертывания кольцевых изделий | 1990 |

|

SU1747319A1 |

| Агрегат для изготовления упакованных ватных рулонов | 1990 |

|

SU1758111A1 |

| Устройство для завертывания цилиндрических предметов с осевым отверстием | 1981 |

|

SU975503A1 |

Изобретение относится к оборудованию для упаковывания цилиндрических изделий типа втулок, в бумагу путем свертывания оберточного материала в трубку вокруг изделия с последующей загибкой концов этого материала внутри изделия. Целью изобретения является повышение качества при упаковывании группы изделий. Устройство содержит корпус, кулачковый вал 24, механизмы подачи изделий и бумаги в зону упа- ковывания, опору 15 для изделий 4, 1 20 25 76 J2 79 11 г Ё Os 00 N Ю

Изобретение относится к машиностроению, в частности к упаковочному оборудованию для упаковывания цилиндрических изделий, например втулок, в бумагу путем свертывания оберточного материала в трубку вокруг изделия с последующей загибкой концов этого материала внутри изделия.

Целью изобретения является повышение качества при упаковывании группы изделий.

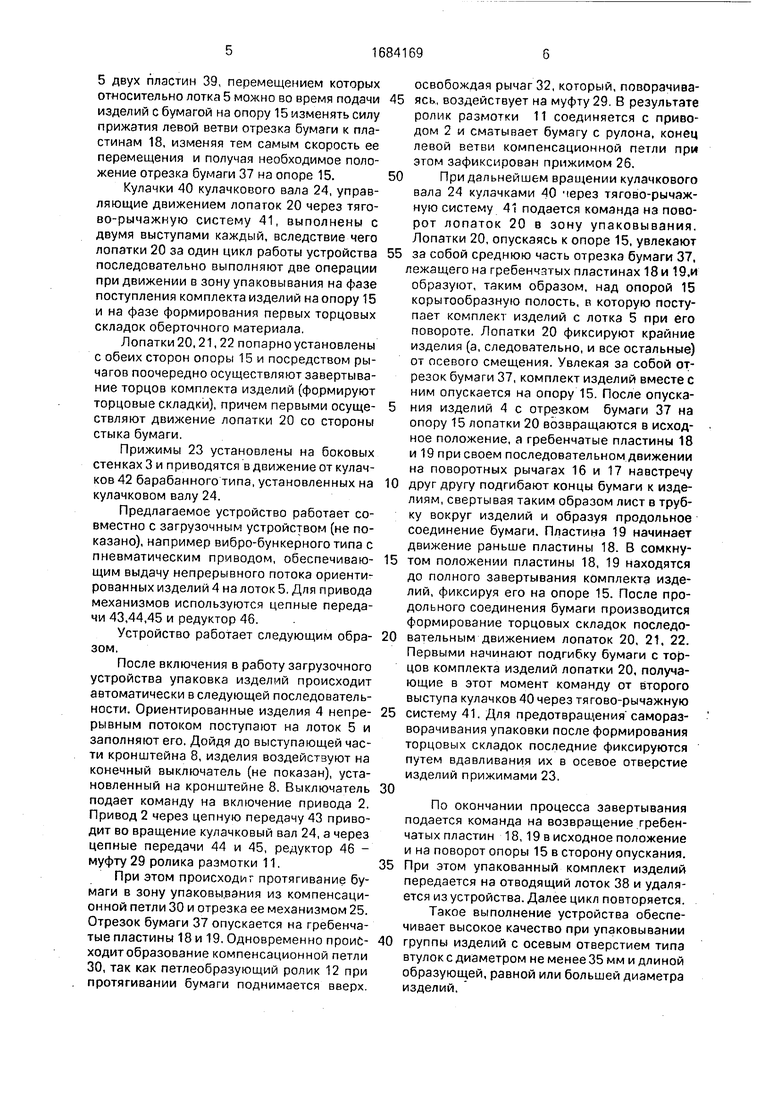

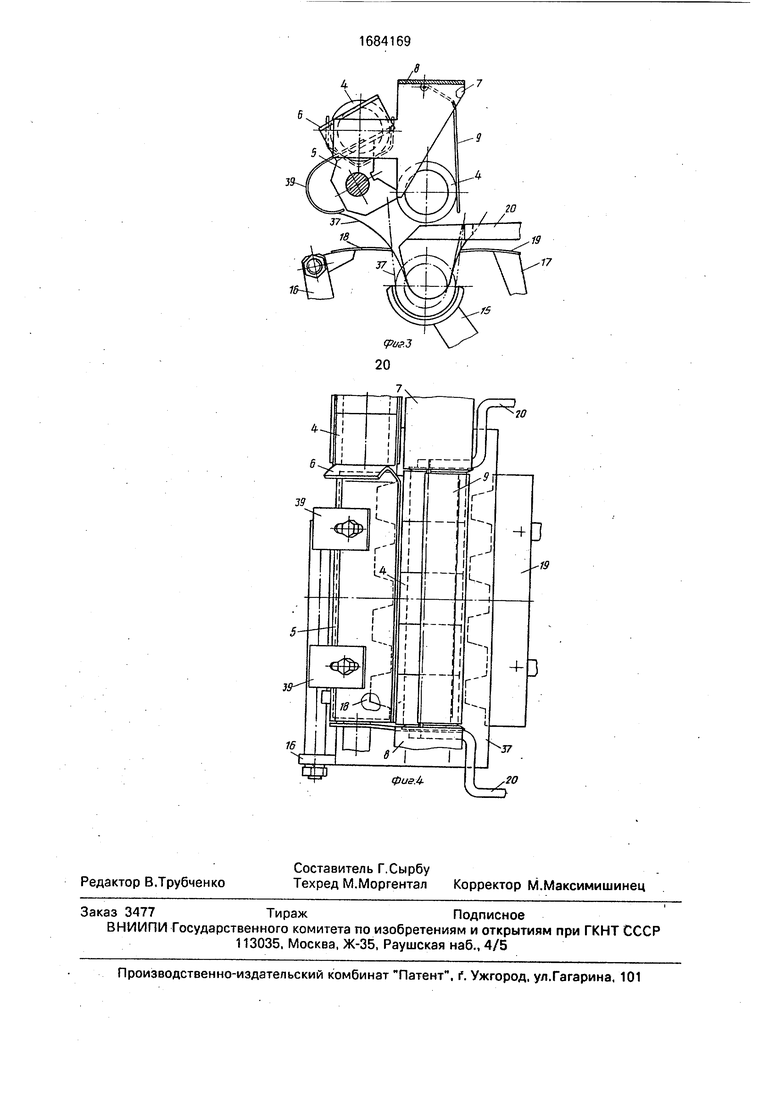

На фиг.1 изображено предлагаемое устройство, общий вид; на фиг.2 - то же, вид сбоку; на фиг.З - механизм подачи изделий; на фиг.4 - то же, вид сверху.

В предлагаемом устройстве на раме 1 с размещенным внутри приводом 2 установлены две боковые стенки 3, образующие корпус. Между стенками 3 размещены все исполнительные органы, участвующие в завертывании изделий 4. Устройство содержит механизм подачи изделий в зону упаковывания, включающий призматический лоток 5, укрепленный на горизонтальной оси, отсекатель 6, кронштейны 7 и 8 с установленной между ними шарнирно закрепленной опорной пластиной 9, механизм подачи бумаги, состоящий из рулонодержателя 10, ролика размотки 11, петлеобразующего ролика 12 и двух захватов 13, шарнирно установленных на рычагах 14, опору 15 для изделий, приспособление для заворачивания бумаги, состоящее из рычагов 16 и 17 и закрепленных на них гребенчатых пластин 18 и 19, приспособление для формирования торцевых складок, включающее три пары лопаток 20, 21, 22, смонтированных с каждой стороны опоры 15, и приспособление для заделки торцов, включающее прижимы 23. Кроме того, устройство содержит кулачковый вал 24, механизм 25 отрезки бумаги и прижим 26.

Призматический лоток 5 с отсекателем б предназначен для накопления изделий 4

и подачи их на опору 15 в зону упаковывания при повороте лотка 5 на 60° кулачком 27 кулачкового вала 24 через тягово-рычажную систему 28. При этом отсекатель 6 отсекает

и удерживает от продвижения основной поток изделий 4.

Опорная пластина 9 способствует выравниванию комплекта изделий в случае неодновременного скатывания изделий с

лотка 5. Масса пластины 9 подбирается (за счет изменения ее толщины) в зависимости от массы комплекта изделий так, чтобы пластина при отклонении во время скатывания изделий с лотка 5 могла пропустить только

полный комплект изделий, в противном случае давление на пластину 9 со стороны изделий 4 будет недостаточным и изделия будут зависать между лотком 5 и пластиной 9. Ролик размотки 11 снабжен муфтой 29

для его временной остановки при завершении образования компенсационной петли 30. Муфтой 29 управляет петлеобразующий ролик 12, перемещающийся в направляющих 31, через рычаг 32.

Захваты 13 служат для протягивания бумаги в зону упаковывания и при своем движении скользят по пазам 33 напразляющих 34, на концах которых установлены опоры 35 и 36 для раскрытия захватов с целью

захвата листа бумаги в конце хода вперед и для освобождения листа в конце обратного хода,

Опора 15 необходима для приема комплекта изделий вместе с отрезком бумаги 37,

удержания их в процессе завертывания, а

также для удаления завернутого комплекта

из зоны упаковывания на отводящий лоток 38.

При этом положение отрезка бумаги 37

на опоре 15 перед началом завертывантия

должно быть таким, чтобы левая ветвь его (со стороны пластины 18) была немного длиннее правой, Это достигается регулировкой положения установленных на лотке

5 двух пластин 39, перемещением которых относительно лотка 5 можно во время подачи изделий с бумагой на опору 15 изменять силу прижатия левой ветви отрезка бумаги к пластинам 18, изменяя тем самым скорость ее перемещения и получая необходимое положение отрезка бумаги 37 на опоре 15.

Кулачки 40 кулачкового вала 24, управляющие движением лопаток 20 через тяго- во-рычажную систему 41, выполнены с двумя выступами каждый, вследствие чего лопатки 20 за один цикл работы устройства последовательно выполняют две операции при движении в зону упаковывания на фазе поступления комплекта изделий на опору 15 и на фазе формирования первых торцовых складок оберточного материала.

Лопатки 20,21,22 попарно установлены с обеих сторон опоры 15 и посредством рычагов поочередно осуществляют завертывание торцов комплекта изделий (формируют торцовые складки), причем первыми осуществляют движение лопатки 20 со стороны стыка бумаги.

Прижимы 23 установлены на боковых стенках 3 и приводятся в движение от кулачков 42 барабанного типа, установленных на кулачковом валу 24.

Предлагаемое устройство работает совместно с загрузочным устройством (не показано), например вибро-бункерноготипа с пневматическим приводом, обеспечивающим выдачу непрерывного потока ориентированных изделий 4 на лоток 5. Для привода механизмов используются цепные передачи 43,44,45 и редуктор 46.

Устройство работает следующим образом.

После включения в работу загрузочного устройства упаковка изделий происходит автоматически в следующей последовательности. Ориентированные изделия 4 непрерывным потоком поступают на лоток 5 и заполняют его. Дойдя до выступающей части кронштейна 8, изделия воздейстзуют на конечный выключатель (не показан), установленный на кронштейне 8. Выключатель подает команду на включение привода 2. Привод 2 через цепную передачу 43 приводит во вращение кулачковый вал 24, а через цепные передачи 44 и 45, редуктор 46 - муфту 29 ролика размотки 11.

При этом происходит протягивание бумаги в зону упаковывания из компенсационной петли 30 и отрезка ее механизмом 25. Отрезок бумаги 37 опускается на гребенчатые пластины 18 и 19. Одновременно происходит образование компенсационной петли 30, так как петлеобразующий ролик 12 при протягивании бумаги поднимается вверх.

освобождая рычаг 32, который, поворзчива5 ясь, воздействует на муфту 29. В результате ролик размотки 11 соединяется с приводом 2 и сматывает бумагу с рулона, конец левой ветви компенсационной петли при этом зафиксирован прижимом 26.

0 При дальнейшем вращении кулачкового вала 24 кулачками 40 через тягово-рычэж- ную систему 41 подается команда на поворот лопаток 20 в зону упаковывания. Лопатки 20, опускаясь к опоре 15, увлекают

5 за собой среднюю часть отрезка бумаги 37. лежащего на гребенчатых пластинах 18 и 19,и образуют, таким образом, над опорой 15 корытообразную полость, в которую поступает комплект изделий с лотка 5 при его повороте. Лопатки 20 фиксируют крайние изделия (а, следовательно, и все остальные) от осевого смещения. Увлекая за собой отрезок бумаги 37, комплект изделий вместе с ним опускается на опору 15. После опускания изделий 4 с отрезком бумаги 37 на опору 15 лопатки 20 возвращаются в исходное положение, а гребенчатые пластины 18 и 19 при своем последовательном движении на поворотных рычагах 16 и 17 навстречу

0 друг другу подгибают концы бумаги к изделиям, свертывая таким образом лист в трубку вокруг изделий и образуя продольное соединение бумаги. Пластина 19 начинает движение раньше пластины 18. В сомкну5 том положении пластины 18, 19 находятся до полного завертывания комплекта изделий, фиксируя его на опоре 15. После продольного соединения бумаги производится формирование торцовых складок последо0 вательным движением лопаток 20, 21. 22. Первыми начинают подгибку бумаги с торцов комплекта изделий лопатки 20, получающие в этот момент команду от второго выступа кулачков 40 через тягово-рычажную

5 систему 41. Для предотвращения саморазворачивания упаковки после формирования торцовых складок последние фиксируются путем вдавливания их в осевое отверстие изделий прижимами 23.

0

По окончании процесса завертывания подается команда на возвращение гребенчатых пластин 18,19 в исходное положение и на поворот опоры 15 в сторону опускания.

5 При этом упакованный комплект изделий передается на отводящий лоток 38 и удаляется из устройства. Далее цикл повторяется. Такое выполнение устройства обеспечивает высокое качество при упаковывании

0 группы изделий с осевым отверстием типа втулок с диаметром не менее 35 мм и длиной образующей, равной или большей диаметра изделий.

Формула изобретения Устройство для упаковывания цилиндрических изделий с осевым отверстием, содержащее корпус, кулачковый вал, механизмы подачи изделий бумаги в зону упаковывания, опору для изделий, приспособление для заворачивания бумаги, включающее укрепленные на рычагах гребенчатые пластины, приспособление для формирования торцевых складок, состоящее из трех пар лопаток, смонтированных с каждой стороны опоры посредством рычагов с возможностью поочередного поворота при взаимодействии рычагов с кулачковым валом, и приспособление для заделки торцов, включающее прижимы, о т- личающееся тем, что, с целью повыше0

5

ния качества при упаковывании группы изделий, механизм подачи изделий в зонуупа- ковывания включает кронштейны, расположенную между ними шарнирно закрепленную опорную пластину, призматический лоток, укрепленный на горизонтальной оси и связанный посредством рычагов с кулачковым валом для обеспечения возможности его поворота, и соединенный с лотком отсекатель, при этом кулачки вала, связанные с парой лопаток, формирующих первые торцевые складки, выполнены с двумя выступами каждый, причем один из выступов предназначен для осевой фиксации изделий с помощью указанных лопаток при подаче изделий в зону упаковывания.

64 9

| Автомат для заворачивания поршней | |||

| РООМ ЭНД ХААС КбМПАНИ»(Соедннеииые Штаты Америки) | 0 |

|

SU317168A1 |

| НПО Комплекс, г | |||

| Волгоград, 1985 г | |||

Авторы

Даты

1991-10-15—Публикация

1989-05-12—Подача