Изобретение относится к способам получения галогенгидринов, а именно к усовер- шенствованному способу получения дихлоргидрина глицерина, который находит широкое применение в основном органическом синтезе.

Цель изобретения - повышение производительности и упрощение процесса.

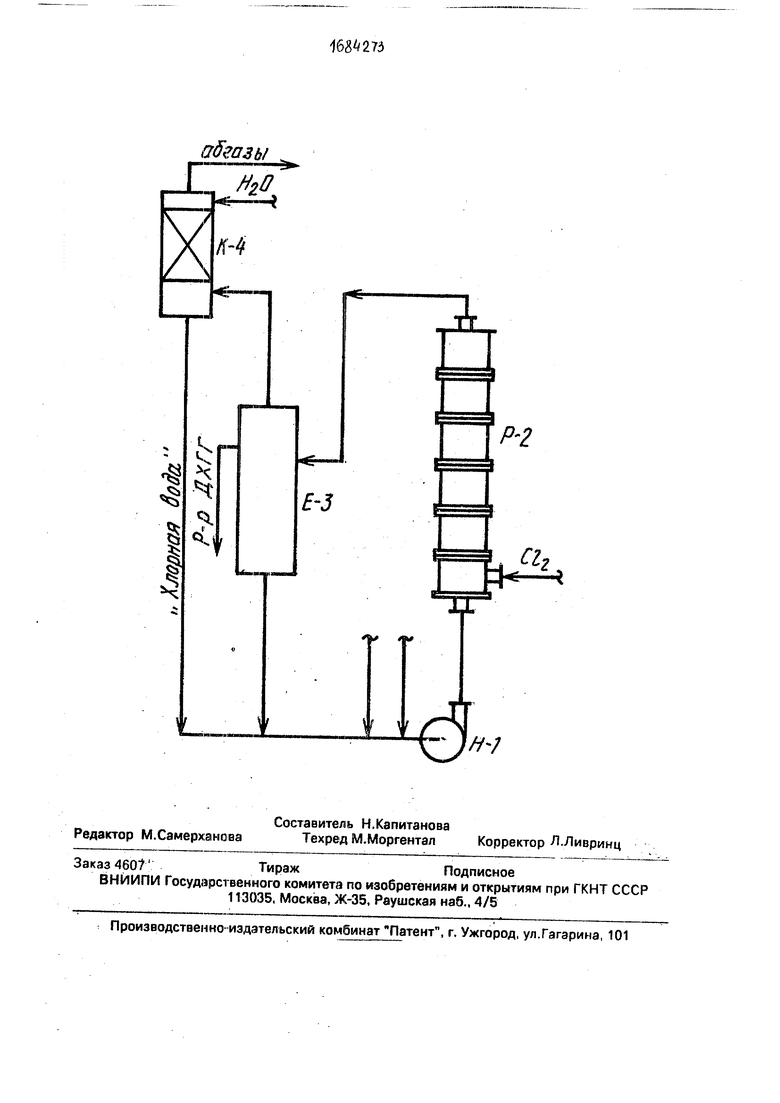

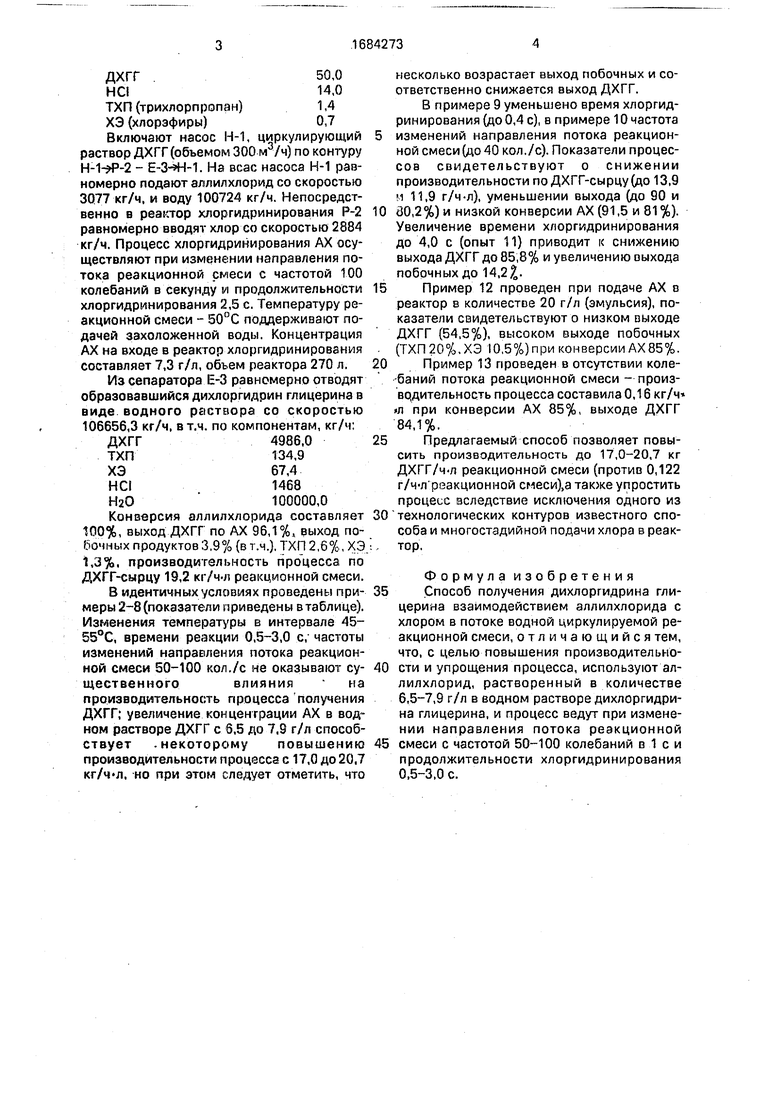

Получение дихлоргидрина глицерина (ДХГГ) осуществляют на установке, приведенной на чертеже, представляющей замкнутый циркуляционный контур, заполненный раствором дихлоргидрина глицерина.

Установка содержит насос Н-1, Р-2 - реактор хлоргидрирования, Е-3 - фазораз- делитель, К-4 санитарную колонну. Включают насос Н-1 который циркулирует раствор ДХГГ по контуру Н-1-+Р-2. Е-З+Н-1.

На всас насоса Н-1 равномерно с заданной скоростью подают аллилхлорид (АХ) и

воду, причем соотношение компонентов должно обеспечивать полное растворение АХ в водном растворе ДХГГ. Непосредственно в реактор хлоргидринирования Р-2 равномерно с заданной скоростью вводят хлор.

С целью рационального использования реагентов подачу хлора осуществляют в небольшом избытке ( на 1% от стехиометри- ческого соотношения) к подаваемому АХ, что позволяет достичь высокую (в основном 100%-ную) конверсию АХ, Избыточный хлор поглощают водой в санитарной колонне К-4 j и в виде хлорной воды возвращают в процесс хлоргидринирования. Абгазы (азот) из санитарной колонны отводят в атмосферу.

П р и м е р 1. Систему синтеза, схема которой приведена на чертеже,заполняют предварительно полученным водным раствором дихлоргидрина глицерина следующего состава, кг/м :

ё

О 00

-N ю

VJ

СА)

ДХГГ50,0

HCI14,0

ТХП (трихлорпропан)1,4

ХЭ (хлорэфиры)0,7

Включают насос Н-1, циркулирующий раствор ДХГГ (объемом 300 м /ч) по контуру - . На всас насоса Н-1 равномерно подают аллилхлорид со скоростью 3077 кг/ч, и воду 100724 кг/ч. Непосредственно в реактор хлоргидринирования Р-2 равномерно вводят хлор со скоростью 2884 кг/ч. Процесс хлоргидринирования АХ осуществляют при изменении направления потока реакционной смеси с частотой 100 колебаний в секунду и продолжительности хлоргидринирования 2,5 с. Температуру реакционной смеси - 50°С поддерживают подачей захоложенной воды. Концентрация АХ на входе в реактор хлоргидринирования составляет 7,3 г/л, обьем реактора 270 л.

Из сепаратора Е-3 равномерно отводят образовавшийся дихлоргидрин глицерина в виде водного раствора со скоростью 106656,3 кг/ч, в т.ч. по компонентам, кг/ч: ДХГГ4986,0

ТХП134,9

ХЭ67,4

HCI1468

НгО 100000,0

Конверсия аллилхлорида составляет 100%, выход ДХГГ по АХ 96,1%, выход по- оочных продуктов3.9% (в т.ч.), ТХП 2,6%, ХЭ 1,3%, производительность процесса по ДХГГ-сырцу 19,2 кг/ч-л реакционной смеси. В идентичных условиях проведены примеры 2-8 (показатели приведены в таблице). Изменения температуры в интервале 45- 55°С, времени реакции 0,5-3,0 с, частоты изменений направления потока реакционной смеси 50-100 кол./с не оказывают существенноговлияния на производительность процесса получения ДХГГ; увеличение концентрации АХ в водном растворе ДХГГ с 6,5 до 7.9 г/л способствует .некоторому повышению производительности процесса с 17,0 до 20,7 кг/ч-л. но при этом следует отметить, что

несколько возрастает выход побочных и соответственно снижается выход ДХГГ.

В примере 9 уменьшено время хлоргидринирования (до 0,4 с), в примере 10 частота

изменений направления потока реакционной смеси (до 40 кол./с). Показатели процессов свидетельствуют о снижении производительности по ДХГГ-сырцу (до 13,9 11,9 г/ч-л), уменьшении выхода (до 90 и

Ю,2%)и низкой конверсии АХ (91,5 и 81%). Увеличение времени хлоргидринирования до 4,0 с (опыт 11) приводит к снижению выхода ДХГГ до 85,8% и увеличению пыхода побочных до 14,2/Ј.

Пример 12 проведен при подаче АХ в реактор в количестве 20 г/л (эмульсия), показатели свидетельствуют о низком выходе ДХГГ (54,5%), высоком выходе побочных (ТХП20%,ХЭ 10,5%)при конверсии АХ85%.

Пример 13 проведен в отсутствии колебаний потока реакционной смеси - произ- нодительность процесса составила 0,16 кг/ч л при конверсии АХ 85%, выходе ДХГГ 84,1%.

Предлагаемый способ позволяет повысить производительность до 17,0-20,7 кг ДХГГ/ч-л реакционной смеси (против 0,122 г/ч-л реакционной смеси),а также упростить процесс вследствие исключения одного из

технологических контуров известного способа и многостадийной подачи хлора в реактор.

Формула изобретения Способ получения дихлоргидрина глицерина взаимодействием аллилхлорида с хлором в потоке водной циркулируемой реакционной смеси, отличающийся тем, что, с целью повышения производительно- сти и упрощения процесса, используют аллилхлорид, растворенный в количестве 6,5-7,9 г/л в водном растворе дихлоргидрина глицерина, и процесс ведут при изменении направления потока реакционной смеси с частотой 50-100 колебаний в 1 с и продолжительности хлоргидринирования 0.5-3,0 с.

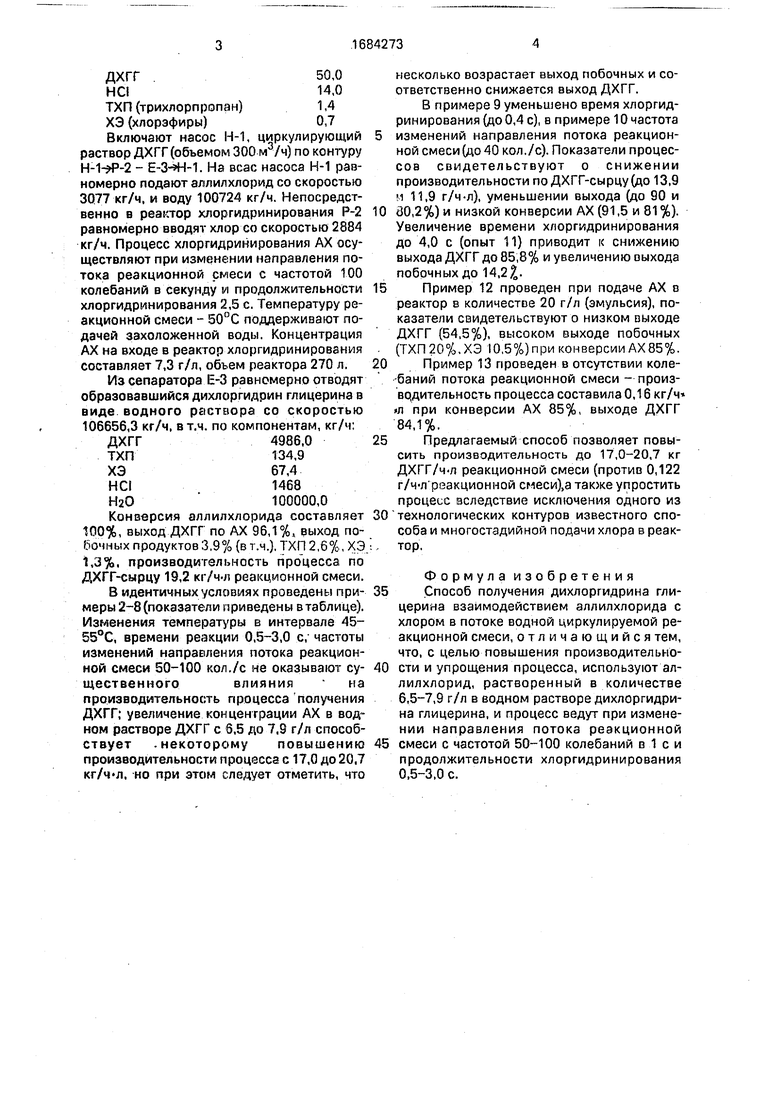

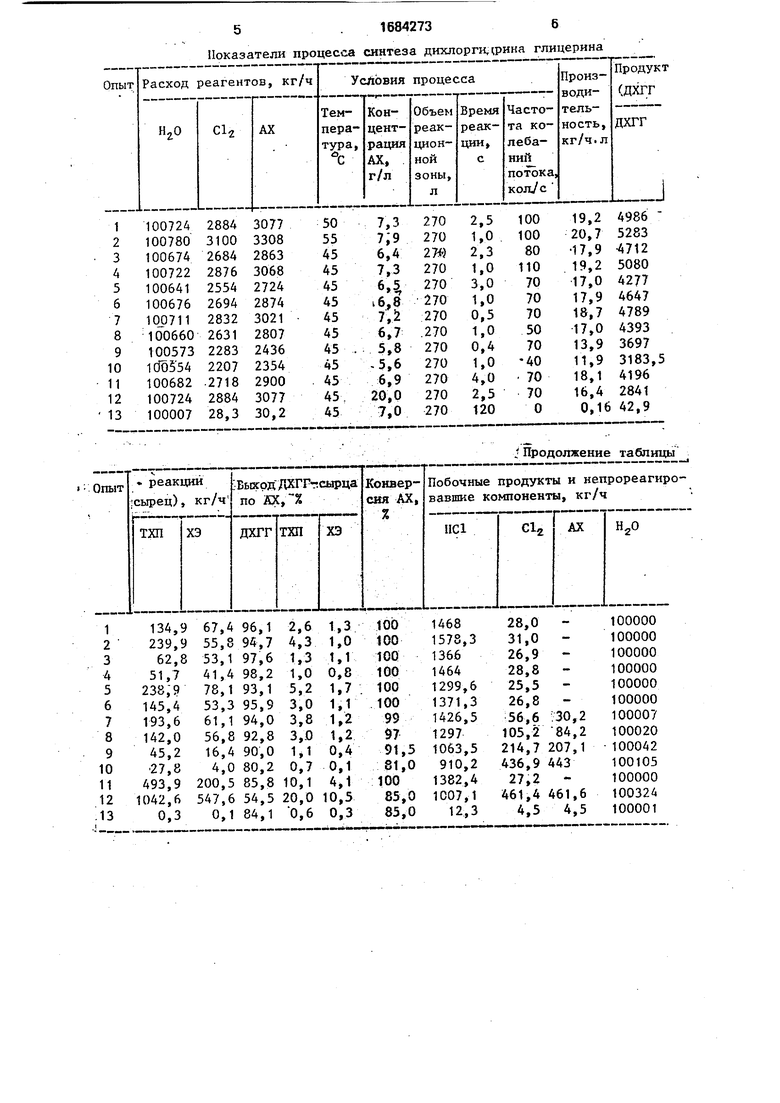

Показатели процесса синтеза дихлоргндрина глицерина

абгазы

i J

I

г

E-3

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения хлоргидринов | 1967 |

|

SU247281A1 |

| Способ получения хлоргидринов | 1985 |

|

SU1348331A1 |

| Способ получения дихлоргидринов глицерина | 1976 |

|

SU639236A1 |

| СПОСОБ ПОЛУЧЕНИЯ ЭПИХЛОРГИДРИНА | 2016 |

|

RU2628801C1 |

| Способ получения дихлоргидрина глицерина | 1982 |

|

SU1159918A1 |

| Способ получения дихлоргидрина глицерина | 1976 |

|

SU1090686A1 |

| СПОСОБ ПОЛУЧЕНИЯ 1,3-ДИХЛОРПРОПАНОЛА-2 | 2004 |

|

RU2263656C1 |

| СПОСОБ ПОЛУЧЕНИЯ ДИХЛОРПРОПАНОЛОВ ИЗ ГЛИЦЕРИНА | 2004 |

|

RU2356878C2 |

| СПОСОБ ПОЛУЧЕНИЯ ЭПИХЛОРГИДРИНА | 2008 |

|

RU2456279C2 |

| Способ получения дихлоргидрина глицерина | 1978 |

|

SU1097595A1 |

Изобретение относится к галогенгидри- нам, в частности к получению дихлоргидри- на глицерина, который применяется в органическом синтезе. Цель - повышение производительности и упрощение процесса. Получение ведут реакцией аллилхлорида (растворенного в количестве 6,5-7,9 г/л в водном растворе дихлоргидрина глицерина) с хлором в потоке водной циркулируемой реакционной смеси при изменении направления потока с частотой 50-100 колебаний в секунду и продолжительности хлоргидри- нирования 0,5-3,0 с. Способ позволяет повысить производительность до 17,0-20,7 кг/ч-л реакционной смеси. 1 табл. 1 ил.

f t

I U

/A;

| 0 |

|

SU403155A1 | |

| Способ очистки нефти и нефтяных продуктов и уничтожения их флюоресценции | 1921 |

|

SU31A1 |

Авторы

Даты

1991-10-15—Публикация

1989-02-13—Подача