1134

Изобретение относится к способу получения модифицированных алкидных смол для производства лакокрасочных материалов, защитно-декоративных и электроизоляционных покрытий.

Целью изобретения является упрощение технологии процесса и повьшение термостойкости покрытий на основе алкидных смол.

Масло ПОД, являющееся крупнотоннажным отходом производства капро- лактама, имеет следующий состав, мас.%: .

Олигомеры циклогек- санона61-66

Дициклогексилдианон 12-24 Циклогексанол 3-10 Циклогексанон 1-2 Фенол1-3 .

Легколетучие компонентыОстальноеПример 1. Масло ПОД выдерживают при 240 С З.ч в присутствии 0,7 мас.% кльцинированной соды. При этом получают смесь высококипящих продуктов масла ПОД с массовой долей нелетучих веществ 78,2 мас.% и гидро- ксильным числом 88 мг КОН/г следующего состава, мас.%: олигомеры цикло- гексанона 61; циклогексенилциклогек- санон 21; циклогексанол 8; циклогек- санон 2; фенол 3; неидентифицированные вещества 5.

Соевое масло и полученную смесь высококипящих продуктов масла ПОД в соотношении 3:1 выдерживают 0,5 ч при 250 С в присутствии 0,1 мас.% кальцинированной соды. При этом получают переэтерификат растительного масла с массовой долей нелетучих веществ 85,3 мас.%, гидроксильным числом 20 мг КОН/г, числом рмьшения t50 мг КОН/Г, полностью растворимый в этиловом спирте в соотношении 1:1. Для получения алкидной смолы для лака ПФ-020 56,0 мас.% переэтерифика та 12,2 мас.%.пентаэритрита, 6,2 мас. канифоли нагревают При перемещивании до , контролируя процесс алкого лиза по растворимости пробы в этиловом спирте. По завершении процесса реакционную массу охлаждают до загружают 25,6 мас.% фталевого ангидрида и поднимают температуру до 24С)°С. При этой температуре проводят стадию поликонденсации до получения смолы заданной степени уплотнения. Контроль процесса осуществляют по

0

нарастанию кязкости и изменению кислотного числа смолы. Г отовую смолу растворяют в смеси растворителей сольвент:уайт-спирит (1:1). При добавлении к 50%-ному раствору смолы 6% сиккатива 1К-1 получают лак для покрытий холодной и горячей сушки.

П р и м е р 2. Масло ПОД выдерживают 2 ч при 260°С в присутствии 0,5 мас.% едкого натра. При этом получают смесь вьсококипящих продуктов масла-ПОД с массовой долей нелетучих веществ 90 мас.% и гидроксильным 5 числом 70 мг КОН/Г следующего состава, мас.%: олигомеры циклогексанона . 66; циклогексенилциклогексанон 22,5; , циклогексанол 3,0; цик логексанон 1; фенол 2,3; неидентифицированные вещества 5,2. I

Подсолнечное масло и полученную

смесь высококипящих продуктов масла ПОД В соотношении 2:1 выдерживают. 1 ч при 250°С в присутствии 0,1 мас.%

кальцинированной соды. При этом получают переэтерификат растительного масла с массовой долей нелетучих веществ 92 мас.%, гидроксильным числом 23,6 мг КОН/Г, числом омыления 110мг

0 КОН/Г, полностью растворимый в этиловом спирте в соотношении 2:1.

Дпя получения алкидной смолы для лака ПФ-053 60 мас.% переэтерификата, 5,1 мас.% подсолнечного масла нагре5 вают при перемешивании до , добавляют 12,6 мас.% пентаэритрита и нагревают реакционную массу до 250 С, контролируя процесс алгоголиза по растворимости пробы в этиловом спирте. По

0

завершении процесса реакционную массу охлаждают до 180 С. Загружают 21,3 мас.% фталевого ангидрида и 1,0 мас.% малеинового ангидрида, вновь нагревают до 250 С и проводят

45 стадию поликонденсации до получения смолы с заданной степенью уплотнения Контроль процесса осуществляют по нарастанию вязкости и снижению кислотного числа смолы.

50 Готовую смолу растворяют в смеси растворителей ксилол:уайт-спирит (2:3). При добавлении к 54%-ному раствору смолы 6 мас.% сиккатива НФполучают лак для покрытий холодной и

55 горячей сушки.

П р и м е р 3. Масло ПОД вьщержи- вают при 260 С 4 ч в присутствии 0,5 мас.% кальцинированной соды. При этом получают смесь высококипящих.

- 1344760

продуктов масла ПОД с. массовой долей ществ 92,8 мас.%, гидрокснльным чнс- нелетучих веществ 83,5 мас.% и гидро- лом 20 мг КОН/г, числом омыления

132 мг КОН/Г, полностью растворимый в этиловом спирте в соотношении 2:1. Для получения алкидной смолы для лака ГФ-01 75,0 мас.% переэтерифика- та и 8 мас.% глицерина нагревают при перемешивании до 240 С, контролируя д процесс апгоголиза по растворимости пробы в этиловом спирте. По завершении процесса алкоголиза реакционную массу охлаждают до -200°С, загружают 17,0 мас.% фталевого ангидрида, начают переэтерификат растительного гревщт массу до 240 с и проводят ла с массовой долей нелетучих веществ стадию поликонденсации до получения 80 мас.%, гидроксильным числом 40 мг смолы с заданной степенью уплотнения. КОН/Г, числом омыления 115 мг КОН/г, Контроль процесса осуществляют по полностью растворимый в этиловом спирте в соотношении 1:1..

Для получения алкидной смолы для лака ГФ-046 55 мас.% переэтерификата и 16 мас.% глицерина нагревают при перемешивании до 240°С, контролируя процесс алкоголиза по растворимости пробы в этиловом спирте. По завершексильным числом 30 мг КОН/Г следующего состава; мас.%: олигомеры цикло- гексанона 62; циклогексенилциклогек- санон-21,5; циклогексанол 10; цикло- гексанон 1; фенол 1; неидентифицированные вещества 4,5.

Подсолнечное масло и полученную смесь высококипящих продуктов масла ПОД п соотйошении 6:5 вьщерживают 1 ч при 24С С в присутствии 0,1 мас.% кальцинированной соды. При этом полу20

25

нарастанию вязкости и снижению кислотного числа смолы. Готовую смолу растворяют в ксилоле. При добавлении к 42%-ному раствору смолы 6% сиккатива НФ-1 получают лак для покрытий холодной и горячей сутки.

П р и м е р 5. Масло ПОД вьщерживают при 250 С 2 ч в присутствии 0,5 мас.% окиси кальция. При этом получают смесь высококипящих продуктов масла ПОД с массовой долей нелеНИИ процесса реакционную массу охлаждают до , загружают 29 мас.% фталевого ангидрида, нагревают массу до 245 С и проводят стадию поликонденсации до получения смолы с заданной степенью уплотнения. Контроль процесса осуществляют по нарастанию вязкости и снижению кислотного числа смолы. Готовую смолу растворяют в смеси растворителей сольвент: уайт- спирит (1:1). При добавлении к 52%-ному раствору смолы 7 мас.% сиккатива НФ-1 получают лак для покрй- тий холодной и горячей сушки.

П р и м е р 4. Масло ПОД выдерживают при 250 С 2 ч в присутствии 0,7 мас.% едкого калия. При этом получают смесь высококипящих продуктов

П р и м е р 5. Масло ПОД вьщержи вают при 250 С 2 ч в присутствии 0,5 мас.% окиси кальция. При этом получают смесь высококипящих продук тов масла ПОД с массовой долей неле30 тучих веществ 74 мас.%, гидроксиль- .ным числом 80 кг КОН/г следующего ;состава, мас.%: олигомеры циклогек- санона 63; циклогексенилциклогексанон 12,0; циклогексанол 8,8; цикло3g гексанон 2; фенол 1; неидентифицированные вещества 13,2.

Соевое масло и полученную смесь высококипящих продуктов масла ПОД в соотношении 9:4 выдерживают 0,8 ч

40 при 240 С в присутствии 0,1 мас.%

кальцинированной соды. При этом полу чают переэтерификат растительного масла с массовой долей нелетучих веществ 92 мас.%, гидроксильным числом

масла ПОД с массовой долей нелетучих 45 25 мг КОН/г, числом омыления 143 мг веществ 82,6 мас.%, гидроксильным числом 50 мг КОН/г следующего состава, мас.%: олигомеры циклогексанона 65; цикпогексенилциклогексанон 17,2; циклогексанол 5; циклогексанон 2; 50 фенол 1,5; неидентифицированные ве- щества 9,3.

Льняное масло и полученную смесь высококипящих продуктов масла ПОД в соотношении 3:2 выдерживают 0,5 ч 55 при 250°С в присутствии 0,1 мас.% кальцинированной соды. При этом получают переэтерификат растительного масла с массовой долей нелетучих веКОН/г, полностью растворимый в этиловом спирте в соотношении 2:1.

Для получения алкидной смолы для лака ПФ-053 65 мас.% переэтерификата нагревают до , добавляют к смеси 12,3 мас.% пентаэритрита и нагревают реакционную массу до 240°С, контролируя процесс алкоголиза по растворимости пробы в этиловом спирте. По завершении процесса алкоголиза реакционную массу охлаждают до 180 С, загружают 22,7 мас.% фталевого ангидрида и нагревают массу до 250 С. Стадию поликонденсации прово 5 гревщт массу до 240 с и проводят стадию поликонденсации до получения смолы с заданной степенью уплотнения. Контроль процесса осуществляют по

0

25

нарастанию вязкости и снижению кислотного числа смолы. Готовую смолу растворяют в ксилоле. При добавлении к 42%-ному раствору смолы 6% сиккатива НФ-1 получают лак для покрытий холодной и горячей сутки.

П р и м е р 5. Масло ПОД вьщерживают при 250 С 2 ч в присутствии 0,5 мас.% окиси кальция. При этом получают смесь высококипящих продуктов масла ПОД с массовой долей неле0 тучих веществ 74 мас.%, гидроксиль- .ным числом 80 кг КОН/г следующего ;состава, мас.%: олигомеры циклогек- санона 63; циклогексенилциклогекса нон 12,0; циклогексанол 8,8; циклоg гексанон 2; фенол 1; неидентифицированные вещества 13,2.

Соевое масло и полученную смесь высококипящих продуктов масла ПОД в соотношении 9:4 выдерживают 0,8 ч

0 при 240 С в присутствии 0,1 мас.%

кальцинированной соды. При этом получают переэтерификат растительного масла с массовой долей нелетучих веществ 92 мас.%, гидроксильным числом

25 мг КОН/г, числом омыления 143 мг

КОН/г, полностью растворимый в этиловом спирте в соотношении 2:1.

Для получения алкидной смолы для лака ПФ-053 65 мас.% переэтерификата нагревают до , добавляют к смеси 12,3 мас.% пентаэритрита и нагревают реакционную массу до 240°С, контролируя процесс алкоголиза по растворимости пробы в этиловом спирте. По завершении процесса алкоголиза реакционную массу охлаждают до 180 С, загружают 22,7 мас.% фталевого ангидрида и нагревают массу до 250 С. Стадию поликонденсации прово513

дят при до получения смолы с заданной степенью уплотнения. Контроль процесса осуществляют по нарастанию вязкости и снижению кислотного числа смолы. Готовую смолу растворяют в смеси растворителей ксилол:уайт- спирит (2:3). При добавлении к 54%-ному раствору смолы 6 мас.% сиккатива 64 получают лак для покрытий холодной и горячей сушки.

П р и м е р 6. Масло ПОД выдерживают при 3 ч в присутствии 0,7 мас.% едкого натра. При этом по- лучают смесь высококипящих продуктов масла ПОД с массовой долей нелетучих веществ 82 мас.%, гидроксильным числом 100 мг КОН/Г следующего состава, мас.%: олигомеры циклогексанона 66;

глицерина нагревают при перемешивании :до , контролируя процесс алкого- лиза по растворимости пробы в этиловом спирте.

15 По завершении процесса алкоголиэа реакционную массу охлаждают до и загружают 20,9 мас.% фталевого ангидрида. Реакционную массу нагревают до 240°С и проводят стадию поликон- циклогексенилциклогексанон 24; цикло- 20 денсации до получения смоль с задан- гексанол 3; циклогексанон 2; фенол 3; ной степенью уплотнения. Контроль неидентифицированные вещества 2. процесса осуществляют по нарастанию

вязкости к снижению кислотного числа

Хлопковое масло и полученную смесь смолы. Готовую смолу растворяют в высококштящих продуктов масла ПОД в 25 смеси растворителей сольвент:уайт- спирит (1:1). При добавлении к 52%-но- му раствору смолы 7 мас.% сиккатива ЖК-1 получают лак для покрытий холодной и горячей сушки.

.соотношении 1:1 вьвдерживают 0,5 ч при в присутствии 0,1 мас.% кальцинированной соды. При этом.получают переэтерификат растительного

три- мг

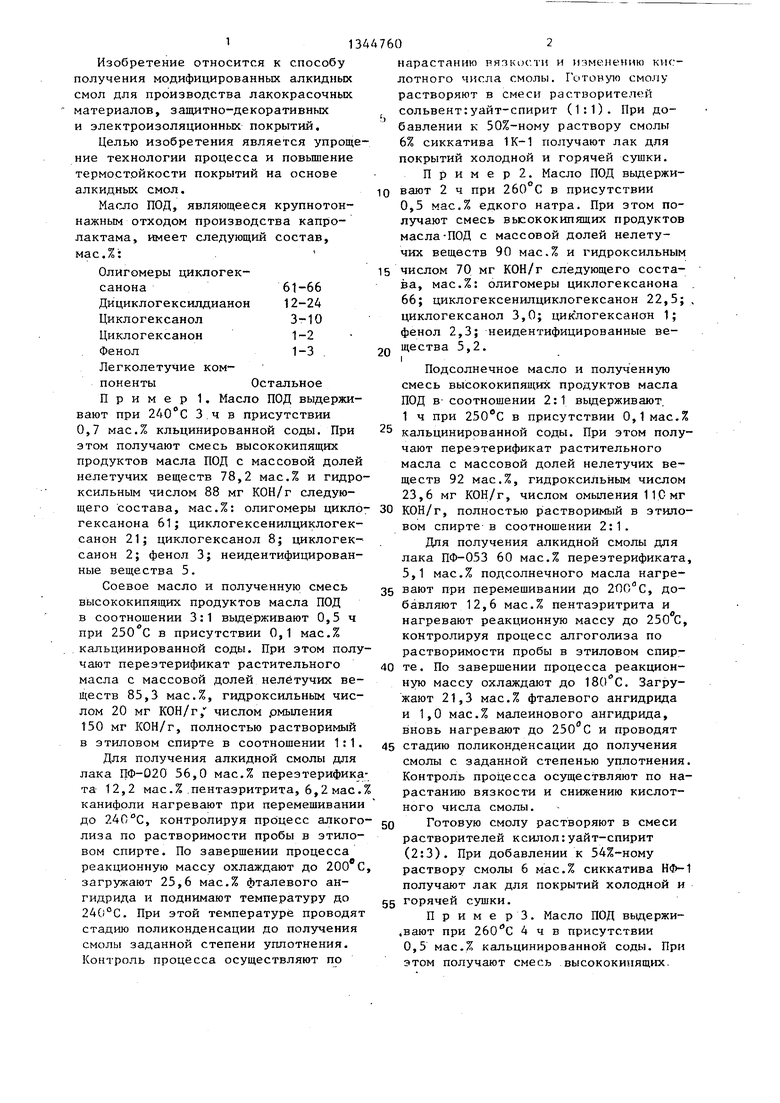

.

Не темнее 500 400

Прозрач- Про- ный, воз- зрач- можна ный опалес- ценция

Условная вязкость

по вискозиметру

ВЗ-4 при 20-0,З С; с 40-60

50+2

Массовая доля нелетучих веществ %

Кислотное число, мг КОН/Г

Не более

20 19,6

o

6г

(Масла с массовой долей нелетучих ве- .ществ 92,6 мас.%, гидроксильным числом 50 мг КОН/г; числом омыления 110,3 мг КОН/Г, полностью растворимый в этиловом спирте в соотношении 1:1. , Для получения смолы для лака ГФ

046 50 мас,% переэтерификата, 20 мас.% хлопкового масла и 9,1 мас.%

глицерина нагревают при перемешивании :до , контролируя процесс алкого- лиза по растворимости пробы в этиловом спирте.

Не темнее 300 500 500

400

Про- Прозрач- Прозрачный зрач- ный воз- кый можна . опалас- ценция

58 49 50-70 53 56

51,2 50,1 54±2 35,7 53,8

Ks белее 17,8 18,1 20 18,3

Пример. Масло ПОД вьздержи- вают при 255 С 4 ч в присутствии 0,7 мас.% окиси кальция. При этом получают смесь высококипящих продуктов масла ПОД с массовой долей нелетучих веществ 70 мас.%, гидроксильным чис лом 90 мг КОН/Г следующего состава, мас.%: олигомеры циклогексанона 61,5 циклогексенилциклогексанон 13,0; цик логексанол 10; циклогексанон 1,5; фенол 2; неидентифицированные вещества 12.

Подсолнечное масло и полученную смесь высококипящих продуктов масла

ПОД в соотношении 2:1 вьщерживают 1

0,5 ч при 240 С в присутствии0,1 мас кальцинированной соды. При этом получают переэтерификат растительного масла с массовой долей нелетучих веществ 85,4 мас.%, гидроксильным чис- лом 30 мг КОН/Г, числом омыления 128 мг КОН/г, полностью растворимый в этиловом спирте в соотношении 2:1. Для получения смолы для лака ПФ- 020 58,5 мас.% переэтерификата нагре- вахт при перемешивании до , добавляют к смеси 9,8 мас.% пентаэри- трита и нагревают реакционную массу до , контролируя процесс алко

300

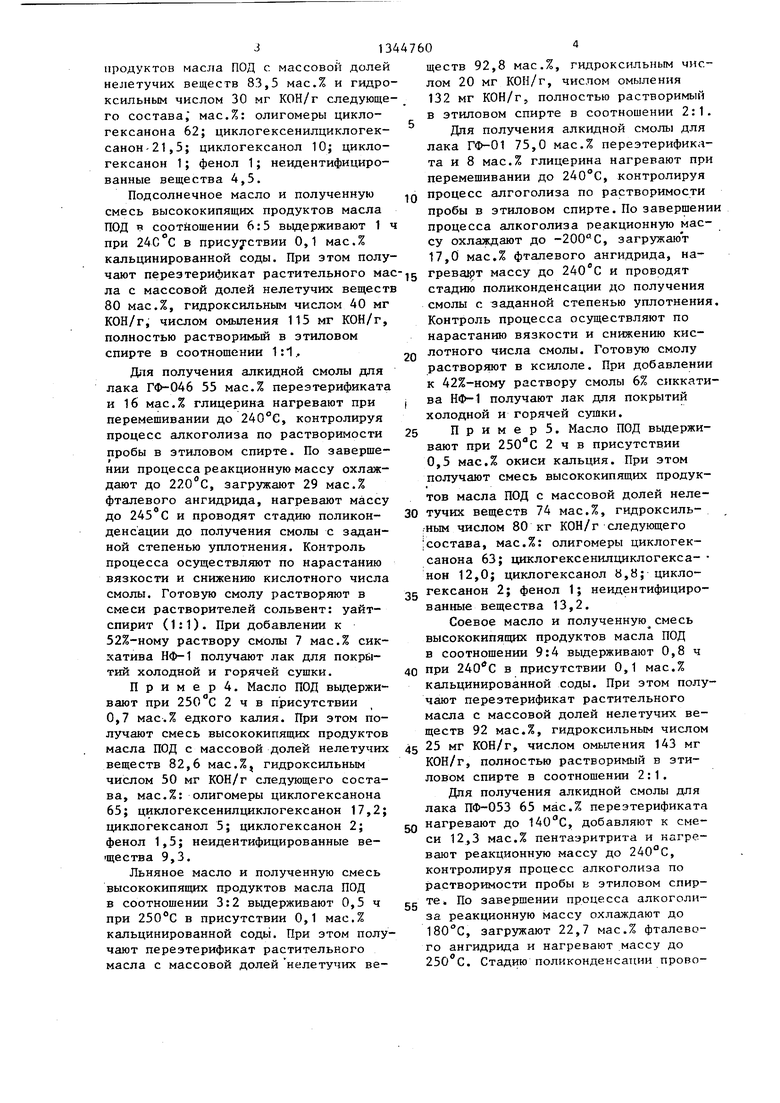

Не темнее 700 500

500

Прозрачный

62 40-60 58

44 52 40-80 61 70

55,0 5242 53,1 51,2 50,9 41,9 43,7

Не более 16,9 20 17,9

Не более 16,8 18,0 12 11,5 10,9

голиза по растворимости пробы в этиловом спирте. По завершении алкого- лиз{1 реакционную массу охлаждают до , загружают 15,7 мас.% фталевого ангидрида, 2 мас.% малеинового ангидрида и 14 мас.% нефтеполимерной смолы, вновь нагревают реакционную массу до 250 с и проводят стадию по- ликоиденсации до получения смолы с

заданной степенью уплотнения. Контроль процесса.осуществляют по нарастанию вязкости и снижению кислотного числа смолы. Готовую смолу растворяют в смеси растворителей сольвент:

уайт-спирит (1:1). При добавлении к

50%-ному раствору смолы 7% сиккатива НФ-1 получают лак для покрытий олодной и горячей сущки.

Апкидные смолы, полученные согласно изобретению, характеризуются рошими пленкообразующими и высокш 1И защитными свойствами, а также .более высокой термостойкостью покрытий в сравнении со смолами, полученными по известному способу.i

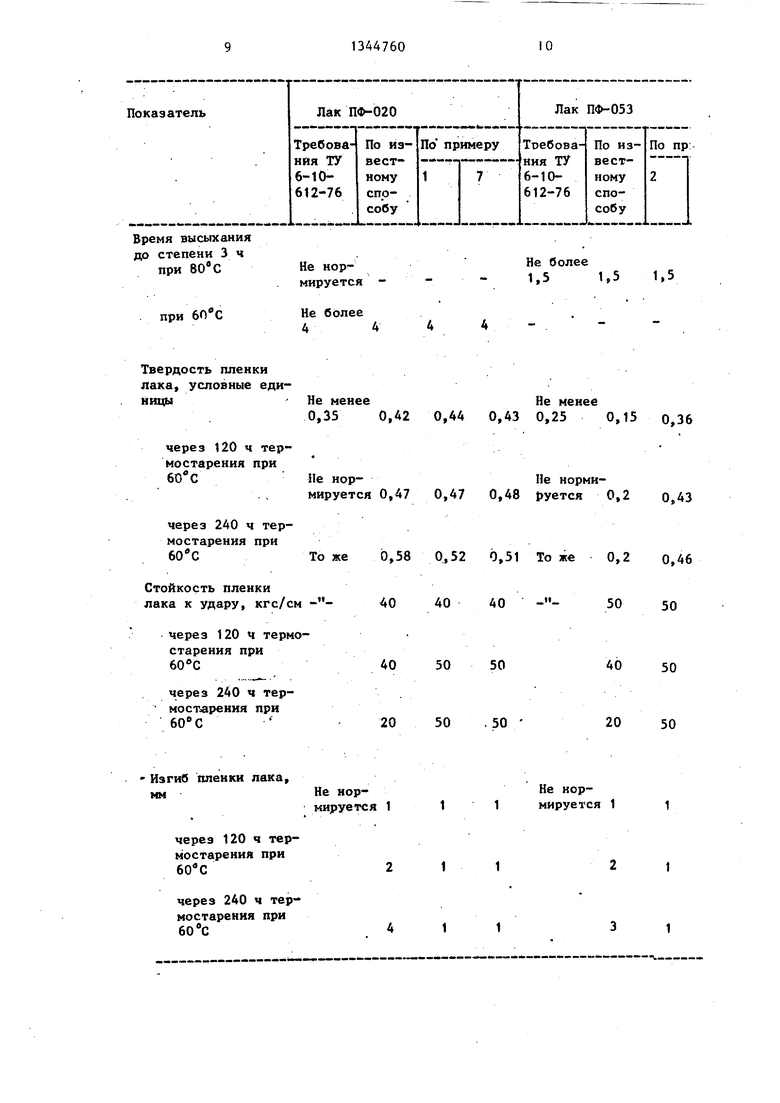

Характеристики свойств лаков, изготовленных по примерам 1-7, приведены в табл ..„, I I Т а б л и ц а 1j

Не норми- 600 руется 700

500

Прозрач- Прозрачный ный, возможнаопалес- ценция

Не нормируется Не более 4 4

Твердость пленки лака, условные единицы Не менее

0,35 0,42 0,44

Не нормируется 0,47 0,47

То же 0,58 0,52 40 40

40

50

через 240 ч тер- мост арения при 60 С

Изгиб пленки лака, мм

Не нормируется 1

через 120 ч термостарения при

через 240 ч термостарения при 60 С

Не более

1,5 1,5 1,5

Не менее 0,43 0,25 0,15 0,36

Не норми- 0,48 руется 0,2 о, 43

0,51 То же 0,2 0,46

40 50

40

50

50

40 50

20 50

50

20 50

Не нор- 1 мируется 1

Не более 1,5 2 2

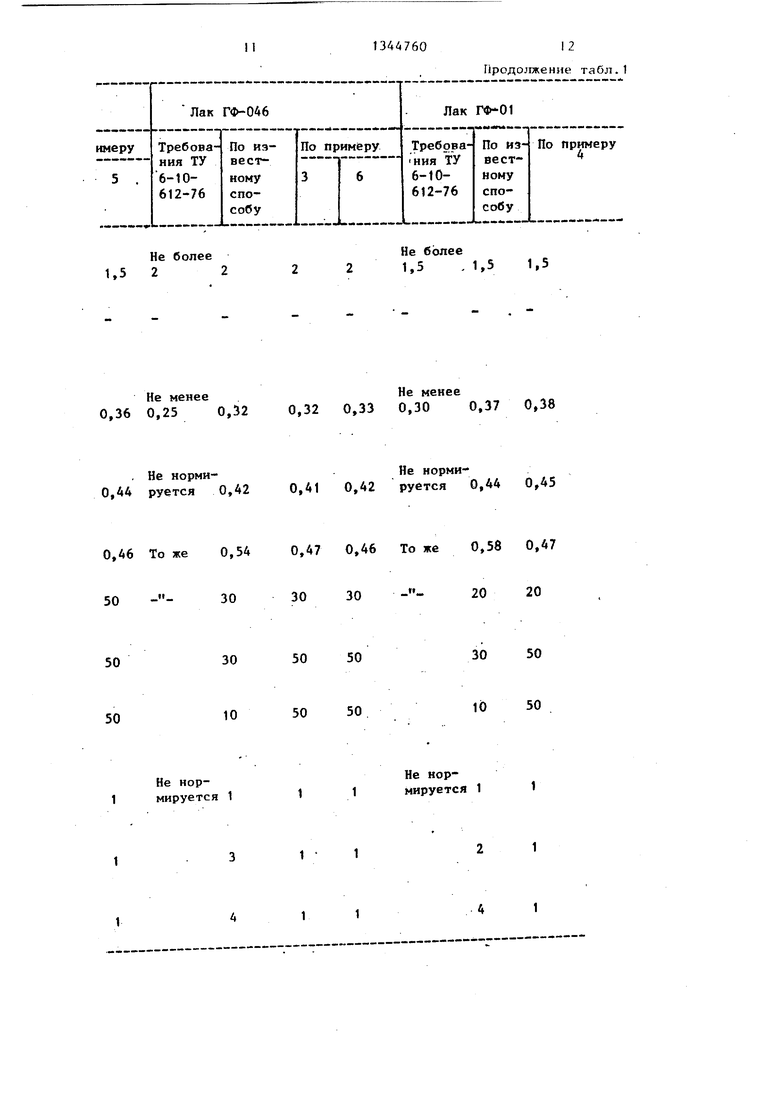

Не менее 0,36 0,25 0,32

Не менее 0,32 0,33 0,30 0,37 0,38

, Не норми-Не норми0,4А руется 0,42 0,41 0,42 руется 0,44 0,45

0,46 То же 0,54 0,47 0,46 То же 0,58 0,47

50

30

30 30 20 20

50

30

50 50

50

10

50 50

Не нормируется 1

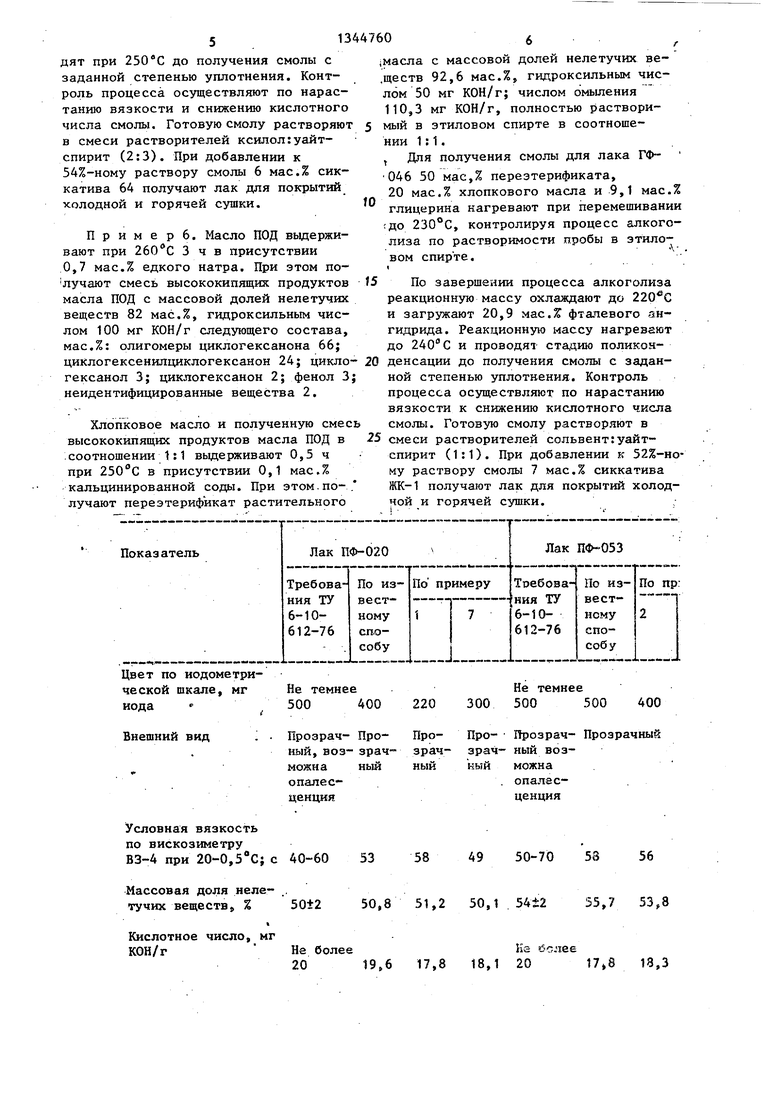

Продолжение табл.1

Не более

1,5 . 1,5 1,5

30 50

10 50

Не нормируется 1

13134А76014

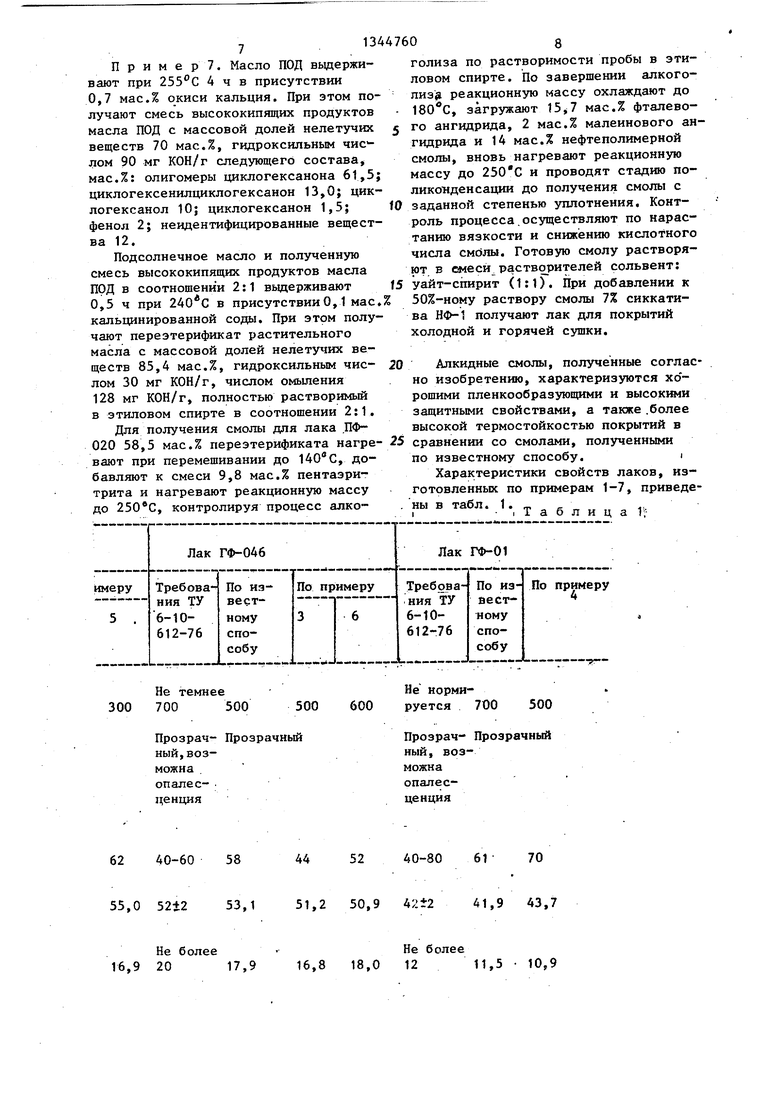

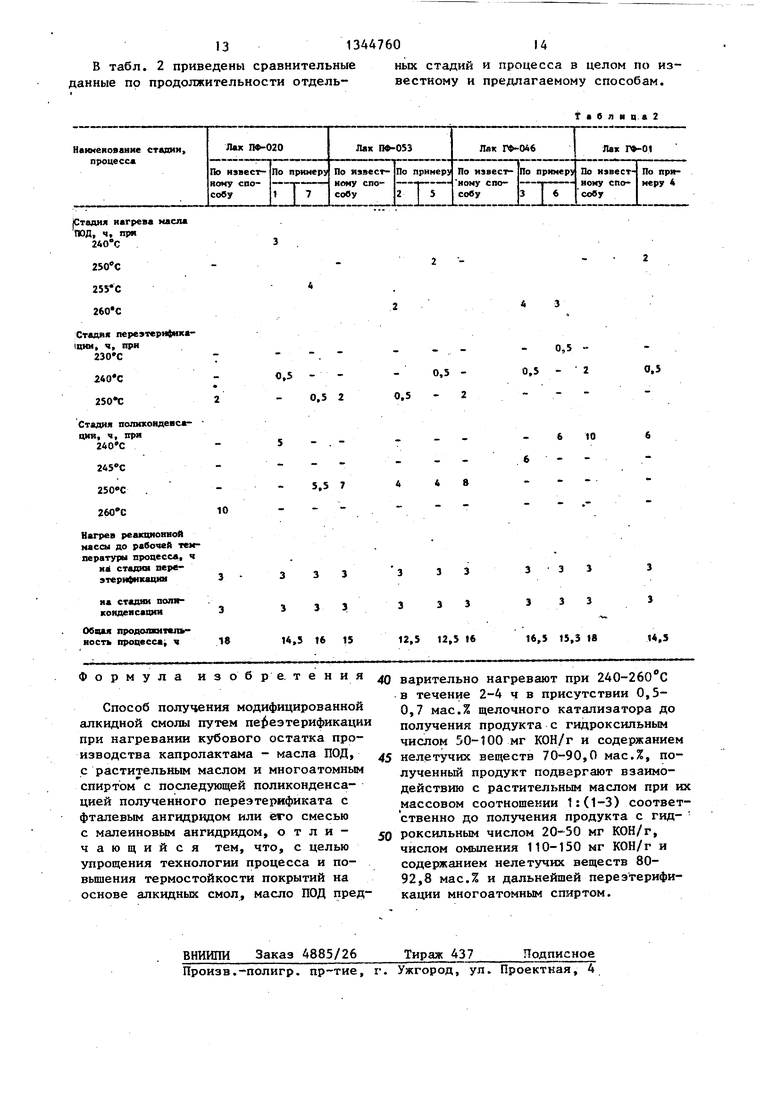

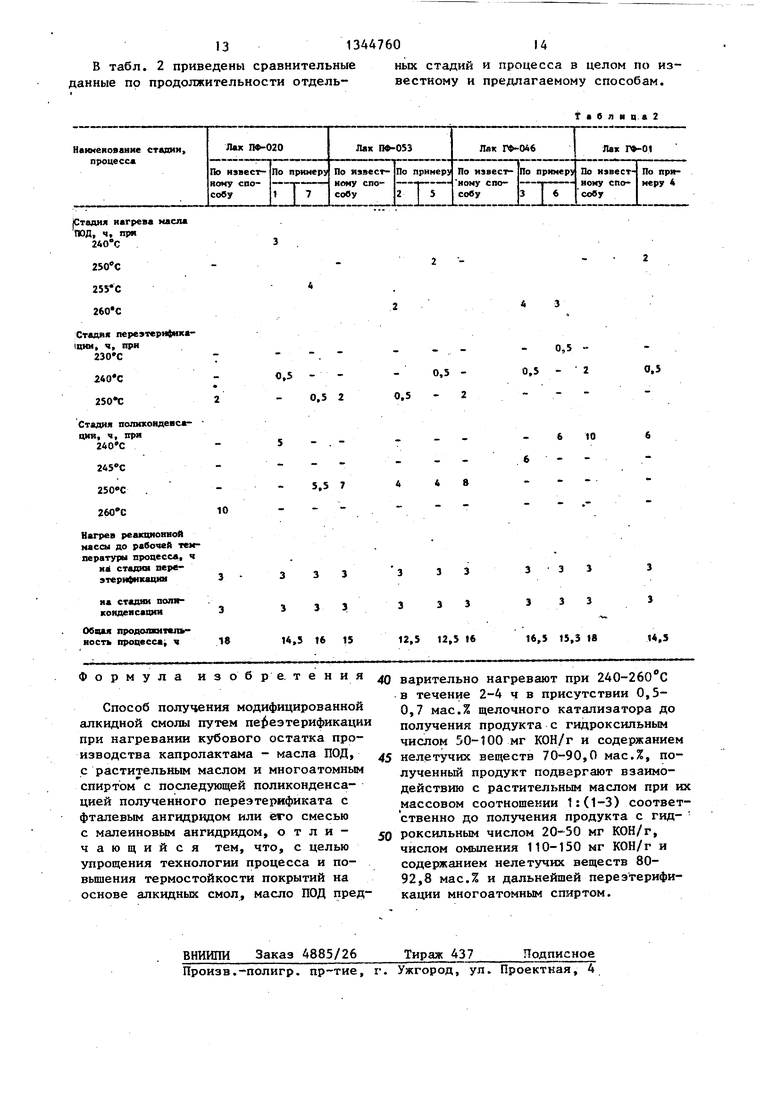

В табл. 2 приведены сравнительные ных стадий и процесса в целом по изданные по продолтжительности отдель- вестному и предлагаемому способам.

0,5 - - 0,5 2

5,5 7

10

Формула из обре, тения

Способ получения модифицированной алкидной смолы путем пе еэтерификации при нагревании кубового остатка производства капролактама - масла ПОД, с растительным маслом и многоатомным спиртом с последующей поликонденсацией полученного переэтерификата с фталевым ангидридом или его смесью с малеиновым ангидридом, отличающийся тем, что, с целью упрощения технологии процесса и повышения термостойкости покрытий на основе алкидных смол, масло ПОД предВНИИПИ Заказ 4885/26Тираж 437Подписное

Произв.-полигр. , г. Ужгород, ул. Проектная, 4

Таблнп.а2

0,5

0,5 0,5

0,5

10

варительно нагревают при 240-260 С в течение 2-4 ч в присутствии 0,5- 0,7 мас.% щелочного катализатора до получения продукта с гидроксильным числом 50-100 мг КОН/Г и содержанием

нелетучих веществ 70-90,0 мас.%, полученный продукт подвергают взадаю- действию с растительным маслом при их массовом соотношении 1:(1-3) соответственно до получения продукта с гид-

роксильным числом 20-50 мг КОН/г, числом омьшения 110-150 мг КОН/г и содержанием нелетучих веществ 80- 92,8 мас.% и дальнейшей переэтерифи- кации многоатомным спиртом.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения полиэфирной смолы | 1980 |

|

SU929660A1 |

| СПОСОБ ПОЛУЧЕНИЯ АЛКИДНЫХ ОЛИГОМЕРОВ И АЛКИДНЫЙ ЛАК, СОДЕРЖАЩИЙ АЛКИДНЫЙ ОЛИГОМЕР | 2005 |

|

RU2285705C1 |

| Способ получения модифицированныхАлКидНыХ СМОл | 1978 |

|

SU821450A1 |

| Способ получения алкидных смол | 1984 |

|

SU1351946A1 |

| СПОСОБ ПОЛУЧЕНИЯ ВОДОРАЗБАВЛЯЕМОГО АЛКИДНОГО ПЕНТАФТАЛЕВОГО ЛАКА ВПФ-050 | 2016 |

|

RU2650141C2 |

| СПОСОБ ПОЛУЧЕНИЯ АЛКИДНОЙ СМОЛЫ (ВАРИАНТЫ) И ЛАКОКРАСОЧНЫЙ МАТЕРИАЛ НА ЕЕ ОСНОВЕ | 2004 |

|

RU2249017C1 |

| СПОСОБ ПРОИЗВОДСТВА АЛКИДНЫХ ЛАКОВ И СПОСОБ ПОДАЧИ СЫПУЧИХ КОМПОНЕНТОВ В РЕАКТОР СО ВЗРЫВООПАСНОЙ СРЕДОЙ, НАПРИМЕР, ПРИ ПРОИЗВОДСТВЕ АЛКИДНЫХ ЛАКОВ | 2007 |

|

RU2348667C1 |

| СПОСОБ ПОЛУЧЕНИЯ АЛКИДНЫХ СМОЛ | 2007 |

|

RU2375382C2 |

| Способ получения алкидных смол | 1978 |

|

SU730717A1 |

| Способ получения алкидных смол | 1979 |

|

SU819123A1 |

Изобретение относится к способу получения модифицированных алкидных смол, используемых для получения защитно-декоративных и электроизоляционных покрытий. Изобретение позволяет упростить технологию процессу (сокращается общая длительность процесса на 1-2,5 ч, появляется возможность, проводить стадии перезтарификации и поликонденсации при более низкой температуре за время, меньшее, чем по известному способу), и повысить тер мостойкость покрытий на основе алкидных смол после вьщержки их в течение 120 и 240 ч при за счет дополнительного прогрева при 240-260 С в течение 2-4 ч в присутствии 0,5- 0,7 мас,% щелочного катализатора кубового остатка производства капролак- тама - масла ПОД до получения продукта с гидроксильным числом 50-100 мг КОН/г и содержанием нелетучих веществ 70-90,0 мас.%, взаимодействия этого продукта с растительным маслом при массовом соотношении 1:(1-3) соответ- .ственно до получения продукта с гидроксильным числом 20-50 мг КОК/г, :чнслом омыпения 110-150 мг КОН/Г и содержанием нелетучих веществ 80- 92,8 мас.%, с последующей переэтери- фикацией многоатомным спиртом и поликонденсацией переэтерификата с фтале- вым ангидридом или его смесью с ма- леиновым ангидридом по известной технологии до получения конечного про- дукта. 2 табл. О) со 4 4 1 05

| Способ получения модифицированныхАлКидНыХ СМОл | 1978 |

|

SU821450A1 |

| Топка с несколькими решетками для твердого топлива | 1918 |

|

SU8A1 |

Авторы

Даты

1987-10-15—Публикация

1984-06-13—Подача