Изобретение относится к области получения алкидных смол, которые применяются в производстве лакокрасочных материалов для получения защитных5 декоративных, эдектроизо- ЛЯ1Д1ОННЫХ и других полимерных по-- крытий.

Цель изобретения - повьшение твердости и водостойкости покрытий на основе алкидных смол и снижение их пористости.

Кубовые остатки стадии ректификации производства капролактама, используемые для получения алкидных смол, имеют следующий состав, мас.%

Олигомеры

циклогексанона 61-66

2-Циклогекснлиденциклогексанон12-24

Циклогексанон1-2

Циклогексанол3-10

Легколетучие

компоненты 2-3

Фенол1-2

Адипаты натрия 2,5-8

Кубовые остатки характеризуются следующими показателями: плотность (при 20 С) 0,98-1,02 г/см гидрок- сильное число 80г200 мг КОН/г, кис- латное число 0-5 мг КОН/г, число омления 30-80 мг КОН/г, йодное число 20-70 мг КОН/100 г, содержание воды 0,5-3,0 масЛ.

Пример 1 . Синтез алкидной i. пентафталевой смолы блочным способо

1 стадия. Олигомеризация кубовых остатков производства капролактама.

В реактор с обогревом, оборудованый мешалкой, азеотропной установко состоящей из вертикального (труба в трубе) и горизонтального (коясухо- трубчатого) конденсаторов и разделительного сосуда с линиями перелива ксилола в реактор и реакционной воды в сборник, загружают кубовые остатки производства капролактама. Включают мешалку и поднимают температуру реаки;ии в реакторе со скоростью 60 град/ч до 180°С5 40 град/ до 230°С и 10-12 град/ч до и вьщерживают при этой температуре., Образующиеся в результате олиго- меризации кубового остатка низкомолекулярные продукты и не вступившие в реакцию летучие компоненты отгоняют из реакционной массы в разделительный сосуд (линия перелива ксилола в реактор закрыта). Реакцию

19598 J

считают законченной при получении продукта, 50%-ный раствор которого в растительном масле заданные показатели (условная вязкость 32 с

5 и содержание нелетучих веществ 76,1%).

Контроль показателей начинают проводить при достижении температуры реаки юнной массы 230°С и проводят

1C) через каждый час.

Затем реакционную массу охлаждают до и смешивают с растительным маслом в соотношении 50:50 мас.%, которое подают в реактор предваритель15 но нагретым до 1l JO-120 C. Смесь перемешивают при 100-120°С до получения однородного раствора. Раствор охлаждают до 50-70 С и фильтруют вьщелившийся осадок через одну сту2(1 пень 42-патронного фильтра Куно мик- ронажа 125 мкм (один проход через фильтр),I

2стадия. Переэтерификация (алко- голиз растительного масла).

25 Синтез алкидной смолы блочным способом проводят в обогреваемом реакторе с мешалкой, оборудованном уловителем погонов барботажного типа (состоящим из вертикального и гори30 зонтального конденсаторов типа труба в трубе), Выходная труба последнего опущена в бачок, заполненный водой.

В реактор загружают растительное масшо, раствор олигомера, полуз ченный на стадии 1, включают обогрев и мешалку. Температуру в реакторе поднимают до 180°С (60 град/ч), затем загружают пентаэритрит и катализатор переэтерификации - Na COj.

Q Продолжают поднимать температуру до 240-250 С. При этой температуре проводят алгоголиз растительного масла. Контроль реакции осуществляют по растворимости пробы в этиловом

41 спирте.

3стадия. Поликонденсация. Температуру в реакторе снижают

до 180 С, загружают фталевый ангидрид и вновь поднимают температуру до jg 240°С, собирая образующуюся в результате взаимодействия фталевого ангидрида с гидроксилсодержашими продуктами алкоголиза растительного масла воду в уловителе погонов, При температуре 240°С реакционную массу выдерживают до достижения заданного кислотного числа и вязкости. После этого температуру в реакто

ре понижают до 180 С, реакционнуто массу перекачивают для растворения в смеситель, предварительно заполненный органическим растворителем и снабженный мешалкой.

4 стадия. Фильтрация готовог.о продукта.

После полного растворения реакционной массы раствор (лак) охлаждают до 50-70°С и фильтруют через две ступени 42-патронных фильтров Куно, микронажа: f ступень - 50 мкм fj ступень - 5 мкм. Через каждую ступень лак пропускают один раз.

П р и м е р 2. Синтез алкидной глифталевой смолы блочным методом.

Соотношение олигомеризованного кубового остатка производства капро лактама и соевого масла в растворе составляет 60:40 мас.% соответственно.

1 стадию синтеза (получение раствора олигомеризованного кубового остатка стадии ректификации производства капролактама) проводят по методике примера 1. Далее синтез алкидной смолы проводят аналогично примеру 1 .

П р и м е р 3. Синтез алкидной г пентафталевой смолы по известному способу 121 азеотропным методом.

1 стадия. Переотерификация.

В реактор с обогревом, оборудованный мешалкой и азеотропной установкой (состоящей из вертикального и горизонтального конденсаторов и . разделительного сосуда с линиями слива ксилола в реактор и реакционной воды в сборник), загружают растительное масло, кубовые остатки про изводства капролактама. Поднимают температуру (60 град/ч) в реакторе до 180 С, загружают пентаэритрит и кальцинированную соду. Далее поднимают температуру до 200°С со скоростью 10-20 град/ч, отгоняя из реакционной массы летучие компоненты кубового остатка, которую собирают в разделительном сосуде (линия возврата ксилола в реактор перекрыта). Далее температуру реакционной массы поднимают (60 град/ч)до 240-250 С и вьщерживают при этой температуре до завершения алгоголиза растительного масла. При этом летучие компоненты кубового остатка, выкипающие из реакционной массы при этой температуре, возвращают в реактор (Для

10

15

20

2195984 ,

чего подают хладагент в вертикальный конденсатор) .

2стадия. Поликонденсация . Температуру в реакторе снижают до

5 180 С, загружают фталевый и малеино- вый ангидрид, ксилол. Из разделительного сосуда сливают погоны первой стадии синтеза и заполняют его до перелива ксилолом (линию слива кси- лола в реактор открывают). Затем температуру в реакторе поднимают до и выдерживают реакционную массу при этой температуре до требуемых показателей кислотного числа и вязкости. Реакционную воду отгоняют из реактора в виде азеотропа с ксилолом и собирают в разделительном сосуде.

Растворение реакционной массы в органическом растворителе производят так же, как в примере 1.

3стадия. Фильтрация готового продукта.

Лак при 50-70 С фильтруют через 25 три ступени 42-патронных фильтров Куно, микронажа: Т ступень - 125 мкм (1 проход лака), ступень - 50 мкм (1 проход лака), 111 ступень - 5 мкм (не менее 8 проходов лака через ступень до достижения необходимой чистоты).

П р и м е р 4. Синтез алкидной глифталевой смолы азеотропным методом.

Соотношение олигомеризованного кубового остатка производства капролактама и растительного масла в раст. воре составляет 55:45 мас.%.

1 стадию синтеза (получение раствора олигомеризованного кубового остатка производства капролактама) проводят по методике примеру 1. Далее синтез алкидной смолы проводят аналогично примеру 3, загружая в реактор раствор продукта олигомериза- ции стадии 1 и исключая отгонку летучих соединений на стадии алкого- лиза. Фильтрацию готового лака осуществляют по методике примера 1.

30

35

40

45

Пр.имер5. Синтез алкидной пентафталевой смолы по известному способу 1.

Синтез проводится аналогично примеру 1 , начиная со стадии переэтери55 фикации, только вместо раствора продукта олигомеризации стадии 1 в рас-- тительном масле в реактор загружается канифоль которая расплавляется

в реакторе при ISO-ISO C. После этого включается мешалка.

Пример 6, Синтез алкидной пентафталевой смолы азеотропным способом.

Соотношение олигомеризованного кубового остатка производства лактама и подсолнечного масла в растворе составляет 60:40.

Синтез алкидной пентафталевой смолы проводят по методике примера с той разницей, что выдержку на стадии олигомеризации кубовых остатков производства капролактама проводят при 230 С до вязкости раствора в соевом масле по ВЗ-4 70 с. Показатели готового лака следующие: вязкость (ВЗ-4, 20°С) 73,0 с, содержание нелетучих веществ 57%, скорость высыхания до степени 3 при 80 С 1,5 ч, твердость покрытия по М-3 0,41, остальные свойства, как у лака, полученного по примеру 2.

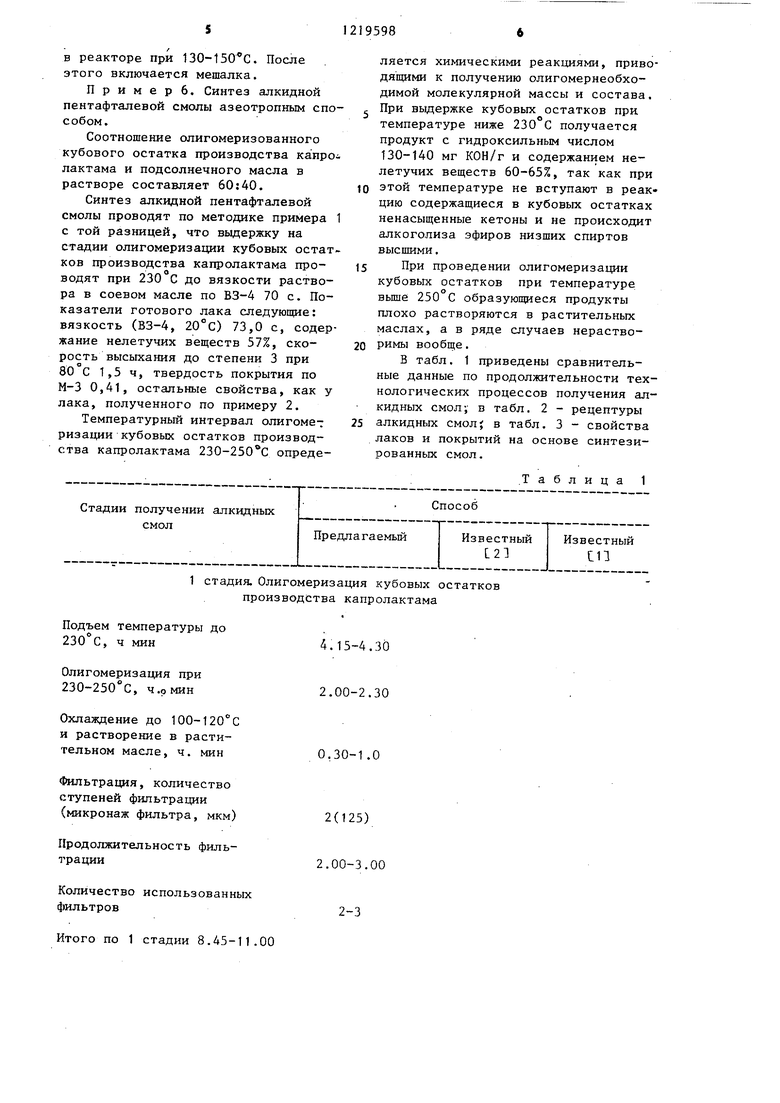

Температурный интервал олигомет ризации кубовых остатков производства капролактама 230-250 С опреде1 стадия. Олигомеризация кубовых остатков производства капролактама

Подъем температуры до 230 с, ч мин

Олигомеризация при 230-250°С, ч.о мин

Охлаждение до 100-120°С и растворение в растительном масле, ч. мин

Фильтрация, количество ступеней фильтрации (микронаж фильтра, мкм)

Продолжительность фильтрации

Количество использованн фильтров

Итого по 1 стадии 8.45-11.00

ляется химическими реакциями, приводящими к получению олигомернеобхо- димой молекулярной массы и состава. При выдержке кубовых остатков при температуре ниже 230 С получается продукт с гидроксильным числом 130-140 мг КОН/Г и содержанием нелетучих веществ 60-65%, так как при

0 этой температуре не вступают в реак- цию содержащиеся в кубовых остатках ненасыщенные кетоны и не происходит алкоголиза эфиров низших спиртов высшими.

5 При проведении олигомеризации кубовых остатков при температуре вьше 250°С образующиеся продукты плохо растворяются в растительных маслах, а в ряде случаев нераство0 римы вообще.

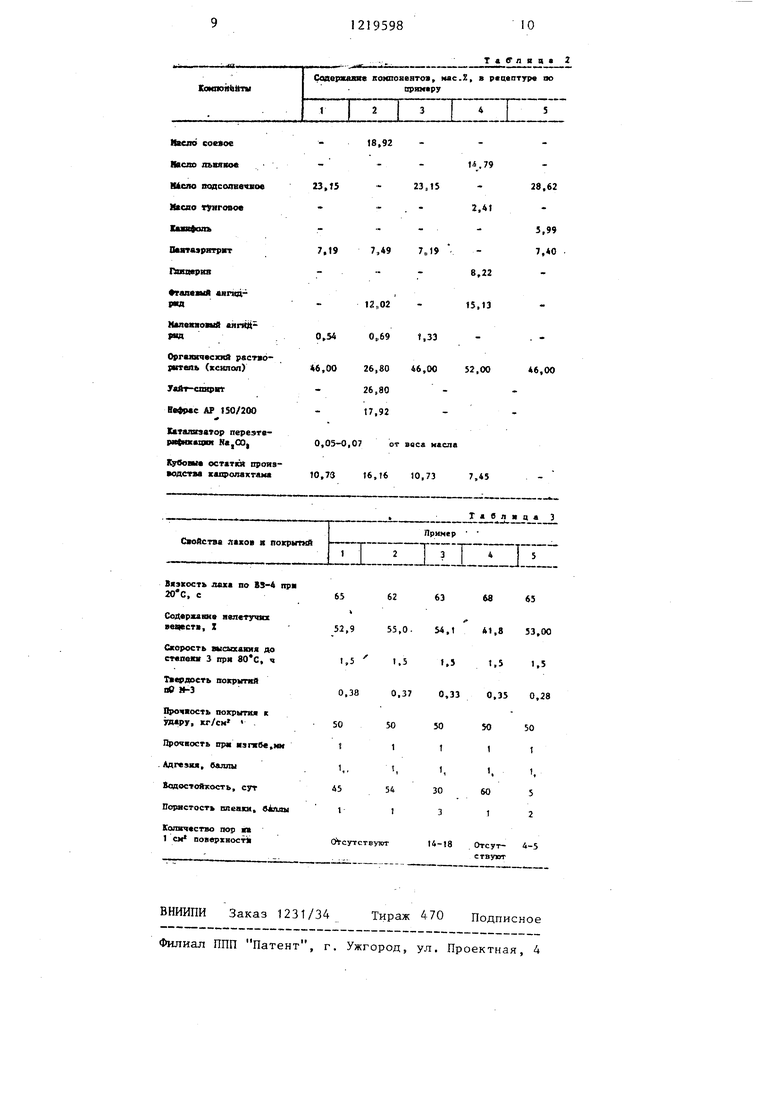

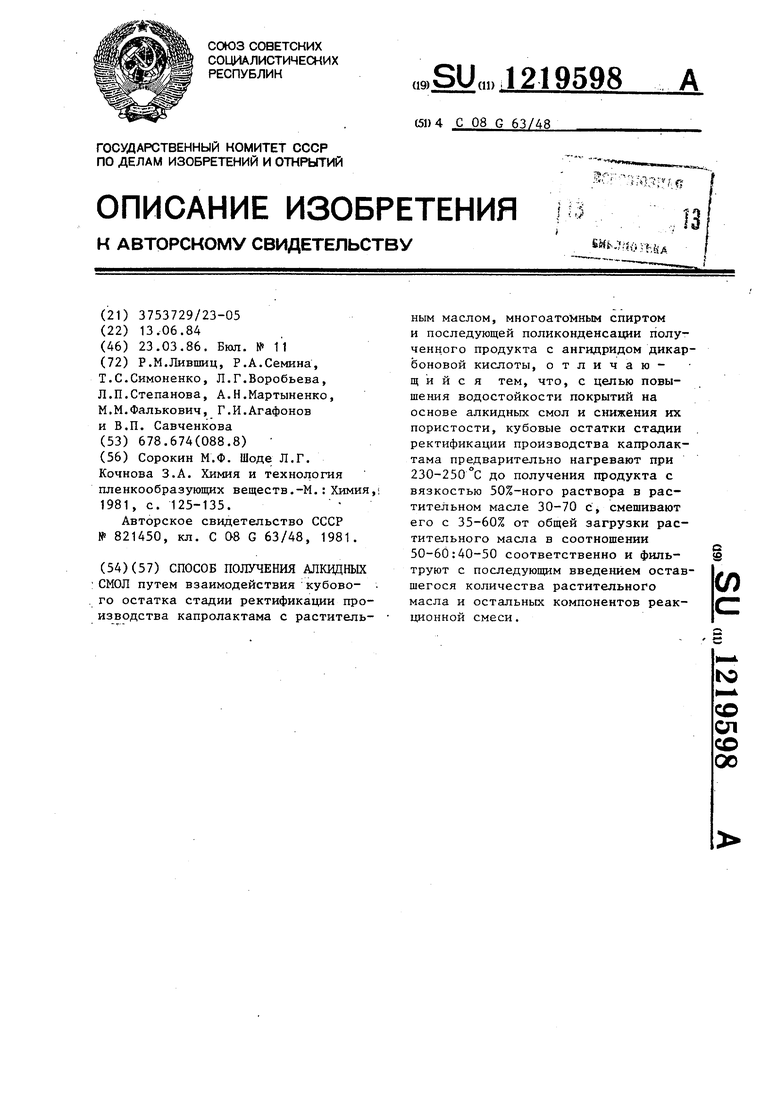

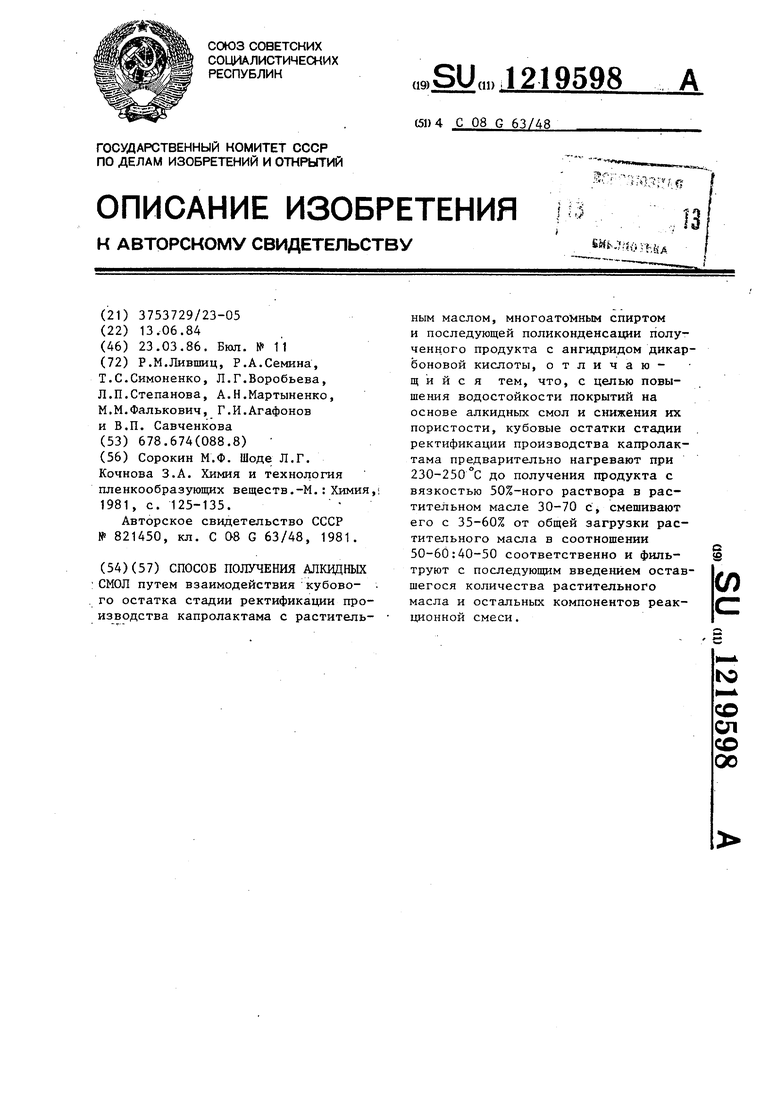

В табл. 1 приведены сравнительные данные по продолжительности технологических процессов получения ал- кидных смол; в табл. 2 - рецептуры

5 алкидных смол в табл. 3 - свойства лаков и покрытий на основе синтезированных смол.

.т а б л и ц а 1

2 стадия. Переэтерификация

Продолжительность отгонки летучих, ч. мин

Продолжительность стадии, ч.мин (Т,о

3 стадия. Поликонденсация.

Продолжительность, ч.мин

(Т, О

Продолжительность стадии растворения (с охлаждением, ч. мин

4 стадия.

Количество ступеней фильтрации Микронаж (мкм по ступеням) Продолжительность, ч. мин

Количество использованных комплектов, шт (на каждой ступени)

Чистота лака после фильтрации

Общая продолжительность синтеза

Продолжение табл. 1

1.00-2.00 (180-200 С)

1.00 240)

0.45-1.00 (240-250)

2.00-3.00 (250-260)

7.00-9.00 (240-250)

9.00-11.00 16.00-18.0 (240-250) (250-260)

5.00-7.00

5.00-7.00

32

125, 50,5 50,5 20.00-23.00 4.15-6.00

3-4 (1-2 ступ) 1 (3 ступ)

2-3

В слое лака, нанесенном на стекло, механических примесей и сыпи нет, лак прозрачный

23.30-30.30

35.45-46.00 27.15-34

.

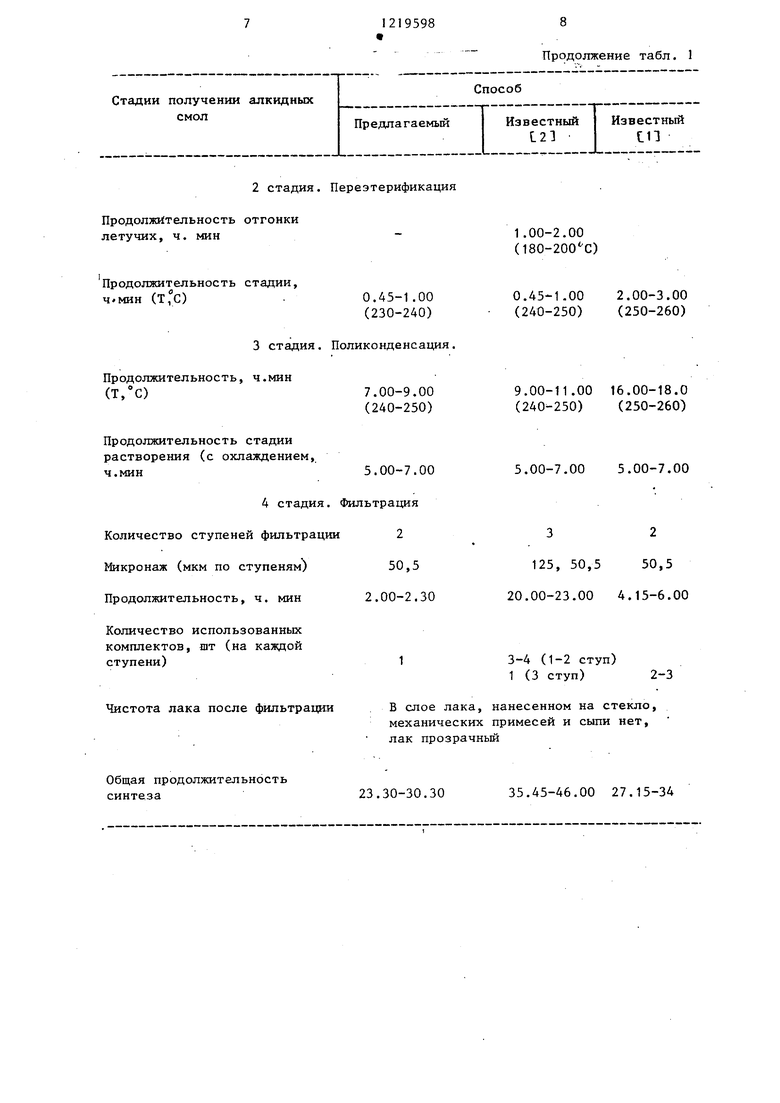

з

18,92

23,Т5

Z3.15

1.79

2,41

7,197.497„19

8,22

12,02-15,13

0,540,691,33

46,0026,SO 46,0052,00

26,80 17,92

0,05-0,07от веса квела

10,7316,Т6 10,737,45

ТаСГляа 2

18,92

1.79

2,41

28,62

5,99 7,40

46,00

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения модифицированныхАлКидНыХ СМОл | 1978 |

|

SU821450A1 |

| Способ получения алкидных смол | 1979 |

|

SU819123A1 |

| СПОСОБ ПРОИЗВОДСТВА АЛКИДНЫХ ЛАКОВ И СПОСОБ ПОДАЧИ СЫПУЧИХ КОМПОНЕНТОВ В РЕАКТОР СО ВЗРЫВООПАСНОЙ СРЕДОЙ, НАПРИМЕР, ПРИ ПРОИЗВОДСТВЕ АЛКИДНЫХ ЛАКОВ | 2007 |

|

RU2348667C1 |

| Способ получения алкидных смол | 1978 |

|

SU730717A1 |

| СПОСОБ ПОЛУЧЕНИЯ АЛКИДНОЙ СМОЛЫ | 2004 |

|

RU2266921C1 |

| СПОСОБ ПОЛУЧЕНИЯ АЛКИДНОЙ СМОЛЫ (ВАРИАНТЫ) И ЛАКОКРАСОЧНЫЙ МАТЕРИАЛ НА ЕЕ ОСНОВЕ | 2004 |

|

RU2249017C1 |

| СПОСОБ ПОЛУЧЕНИЯ АЛКИДНОЙ СМОЛЫ (ВАРИАНТЫ) И ЛАКОКРАСОЧНЫЙ МАТЕРИАЛ НА ЕЕ ОСНОВЕ | 2001 |

|

RU2200741C1 |

| Способ производства пентафталевых алкидных смол | 2017 |

|

RU2644165C1 |

| Способ получения полиэфирной смолы | 1980 |

|

SU929660A1 |

| СПОСОБ СИНТЕЗА АЛКИДНЫХ СМОЛ | 2020 |

|

RU2768758C2 |

| Сорокин М.Ф | |||

| Шоде Л.Г | |||

| Кочнова З.А | |||

| Химия и технология пленкообразующих веществ.-М.: Химия, 1981, с | |||

| Плуг с фрезерным барабаном для рыхления пласта | 1922 |

|

SU125A1 |

| Способ получения модифицированныхАлКидНыХ СМОл | 1978 |

|

SU821450A1 |

| Топка с несколькими решетками для твердого топлива | 1918 |

|

SU8A1 |

Авторы

Даты

1986-03-23—Публикация

1984-06-13—Подача