Изобретение относится к нефтепереработке и нефтехимии и может быть использовано в производстве высококачественного сырья для производства технического углерода.

Цель изобретения - повышение выхода и ароматизованности сырья для производства технического углерода.

П р и м е р 1. Исходную тяжелую пиро- лизную смолу дизельной фракции с температурой 190°С подают на прием насоса 1 (см. чертеж) и на нагнетательной линии делят на два потока в соотношении 3070 Больший поток подают в печь 2, где тяжелую пиролизную смолу нагревают до 400°С и где в течение 10 мин проходит первая стадия термополимеризации Далее продукты процесса первой стадии термополимеризации направляют в реактор 3, где протекают термоконденсационные и термополимериза- ционные процессы в течрние 50 мин. В результате с низа реактора выводят электродный пек, а с верха аппарата паровую фазу направляют в конденсатор 4 и далее в ректификационную колонну 5, где при 230°С проводят фракционирование газожидкостных продуктов термополимеризации. С верха колонны дистиллят направляют в конденсатор 6 и сепаратор 7. Полученную бензиновую фракцию частично возвращают в колонну в виде флегмы, а оставшуюся часть направляют на склад. Кубовый продукт процесса ректификации насосом 8 подают в холодильник 9, где охON00 ь Ы

лаждают до 40-50°С и через фильтр тонкой очистки 10 направляют на смещение с тяжелой пиролизной смолой в соотношении 50:50.

Меньший поток тяжелой пиролизной смолы прокачивают через фильтр тонкой очистки 11 и направляют на смещение с кубовым продуктом процесса ректификации в соотношении 50:50. Полученную смесь направляют на склад товарной продукции в качестве сырья для производства технического углерода.

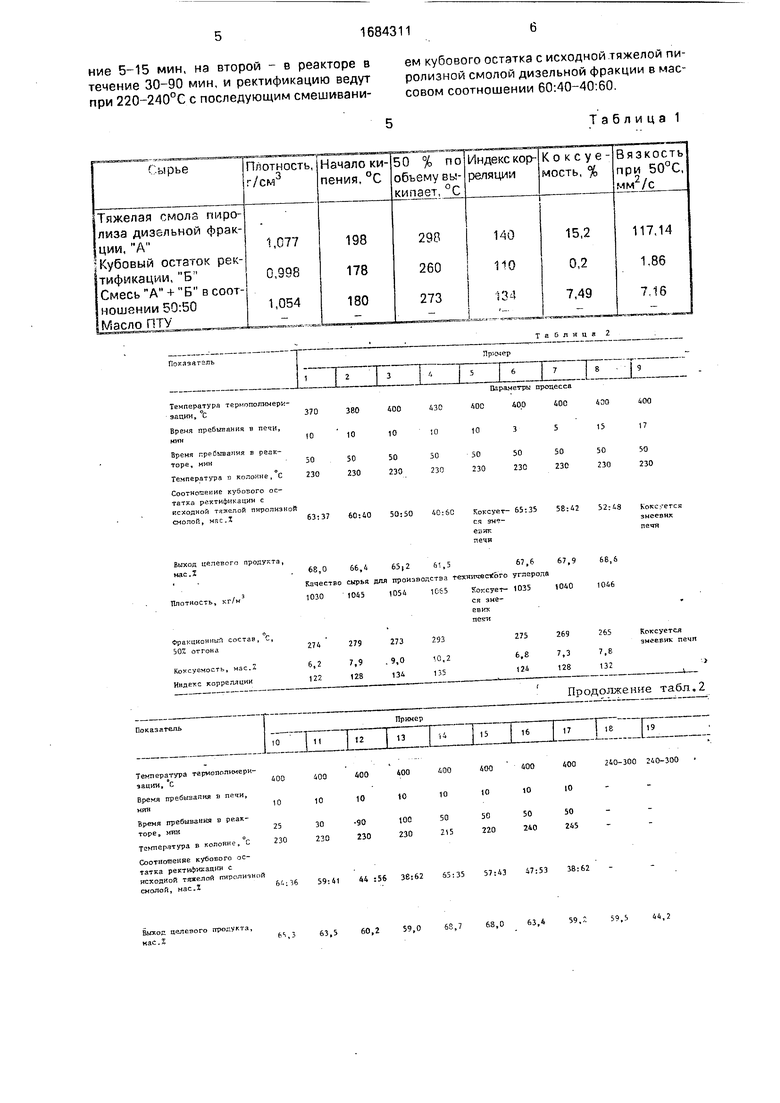

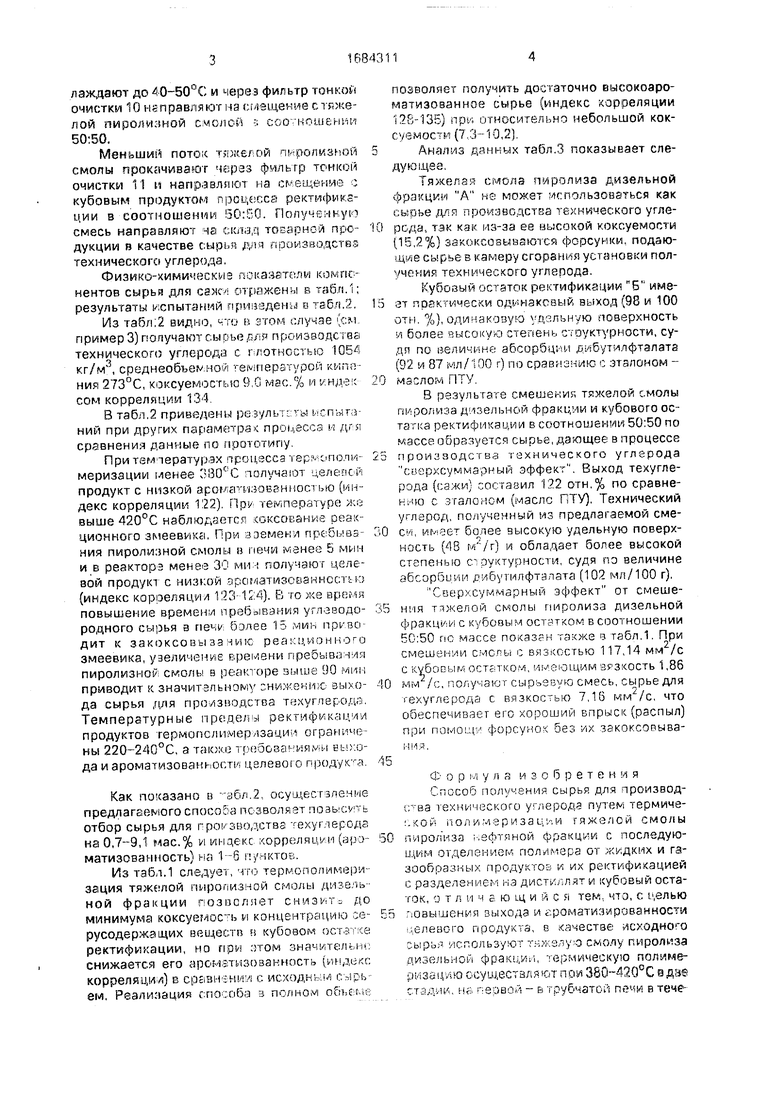

Физико-химические показатели компонентов сырья для сажи отражены в табл.1; результаты испытаний приведены в табл.2.

Из табл;2 видно, что в этом случае (см. пример 3) получают сырье для производства технического углерода с плотностью 1054 кг/м3, среднеобьемной температурой кипения 273°С, коксуемостью 9,0 мас.% и индексом корреляции 134.

В табл.2 приведены результаты испытаний при других параметрах процесса и для сравнения данные по прототипу.

При температурах процесса термополимеризации менее 380°С получают целевой продукт с низкой ароматизованностью (индекс корреляции 122). При температуре же выше 420°С наблюдается коксование реакционного змеевика. При времени пребывания пиролизной смолы в печи менее 5 мин и в реакторе менее 30 мин получают целевой продукт с низкой ароматизованностью (индекс корреляции 123-124). В то же время повышение времени пребывания углеводородного сырья в печи более 15 мин приводит к закоксовыванию реакционного змеевика, увеличение времени пребывания пиролизной смолы в реакторе выше 90 мин приводит к значительному снижению выхода сырья для производства техуглерода. Температурные пределы ректификации продуктов термополимеризации ограничены 220-240°С, а также требованиями выхода и ароматизованности целевого продукта.

Как показано в табл.2, осуществление предлагаемого способа позволяет повысить отбор сырья для производства техуглерода на 0,7-9,1 мас.% и индекс корреляции (аро- матизованность) на 1-6 пунктов.

Из табл.1 следует, что термополимеризация тяжелой пиролизной смолы дизельной фракции позволяет снизить до минимума коксуемость и концентрацию се- ру со держащих веществ в кубовом остатке ректификации, но при этом значительно снижается его ароматизованность (индекс корреляции) в сравнении с исходным сырьем, Реализация способа в полном объеме

позволяет получить достаточно высокоаро- матизованное сырье (индекс корреляции 128-135) при относительно небольшой коксуемости (7,3-10,2).

Анализ данных табл.3 показывает следующее.

Тяжелая смола пиролиза дизельной фракции А не может использоваться как сырье для производства технического угле0 рода, так как из-за ее высокой коксуемости (15,2%) закоксовываются форсунки, подающие сырье в камеру сгорания установки получения технического углерода.

Кубовый остаток ректификации Б име5 ет практически одинаковый выход (98 и 100 отн. %), одинаковую удельную поверхность и более высокую степень структурности, судя по величине абсорбции дибутилфтэлата (92 и 87 мл/100 г) по сравнению с эталоном 0 маслом ПТУ.

В результате смешения тяжелой смолы пиролиза дизельной фракции и кубового остатка ректификации в соотношении 50:50 по массе образуется сырье, дающее в процессе

5 производства технического углерода сверхсуммарный эффект. Выход техуглерода (сажи) составил 122 отн.% по сравнению с эталоном (масло ПТУ). Технический углерод, полученный из предлагаемой сме0 си, имеет более высокую удельную поверхность (48 м /г) и обладает более высокой степенью структурности, судя по величине абсорбции дибутилфталата (102 мл/100 г). Сверхсуммарный эффект от смеше5 ния тяжелой смолы пиролиза дизельной фракции с кубовым остатком в соотношении 50:50 по массе показан также в табл.1. При смешении смолы с вязкостью 117,14 мм /с с кубовым остатком, имеющим вязкость 1,86

0 ммг/с, получают сырьевую смесь, сырье для техуглерода с вязкостью 7,16 мм2/с, что обеспечивает его хороший впрыск (распыл) при помощи форсунок без их закоксовыва- ния,

5

Формула изобретения Способ получения сырья для производства технического углерода путем термической полимеризации тяжелой смолы

0 пиролиза нефтяной фракции с последующим отделением полимера от жидких и газообразных продуктов и их ректификацией с разделением на дистиллят и кубовый остаток, отличающийся тем, что, с целью

5 повышения выхода и ароматизированности целевого продукта, в качестве исходного сырья используют тяжелую смолу пиролиза дизельной фракции, термическую полимеризацию осуществляют при 380-420°С в две стадии, на первой - в трубчатой печи в течение 5-15 мин, на второй - в реакторе в течение 30-90 мин, и ректификацию ведут при 220-240°С с последующим смешиванием кубового остатка с исходной тяжелой пи- ролизной смолой дизельной фракции в массовом соотношении 60:40-40-60

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения сырья для производства сажи | 1977 |

|

SU632721A1 |

| СПОСОБ ПОЛУЧЕНИЯ СЫРЬЯ ДЛЯ ПРОИЗВОДСТВА САЖИ | 1991 |

|

RU2054448C1 |

| Способ получения сырья для производства технического углерода | 2020 |

|

RU2759378C1 |

| РАБОЧАЯ СМЕСЬ СЫРЬЯ ДЛЯ ПРОИЗВОДСТВА ТЕХНИЧЕСКОГО УГЛЕРОДА | 2005 |

|

RU2326146C2 |

| СЫРЬЕ ДЛЯ ПРОИЗВОДСТВА ТЕХНИЧЕСКОГО УГЛЕРОДА | 1996 |

|

RU2106373C1 |

| СПОСОБ ПОЛУЧЕНИЯ НЕФТЯНОГО СЫРЬЯ ДЛЯ ПРОИЗВОДСТВА ТЕХНИЧЕСКОГО УГЛЕРОДА ИЛИ КОКСА | 1992 |

|

RU2024576C1 |

| СПОСОБ ПОЛУЧЕНИЯ СЫРЬЯ ДЛЯ ПРОИЗВОДСТВА ТЕХНИЧЕСКОГО УГЛЕРОДА | 1998 |

|

RU2144903C1 |

| СПОСОБ ПОЛУЧЕНИЯ СЫРЬЯ ДЛЯ ПРОИЗВОДСТВАСАЖИ | 1973 |

|

SU429086A1 |

| Способ получения сырья для сажи и кокса | 1978 |

|

SU857227A1 |

| СПОСОБ КОМПЛЕКСНОЙ УТИЛИЗАЦИИ НЕФТЕСОДЕРЖАЩИХ ОТХОДОВ СЛУЧАЙНОГО СОСТАВА И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2012 |

|

RU2505581C1 |

Изобретение относится к нефтехимии, в частности к получению сырья для производства технического углерода. Цель - повышение выхода и ароматизированности целевого продукта. Получение ведут термической полимеризацией тяжелой смолы пиролиза дизельной фракции при 380-420°С в две стадии. На первой - в трубчатой печи в течение 5-15 мин, на втооой - в реакторе в течение 30-90 мин с последующим отделением полимера от жидких и газообразных продуктов и их ректификацией при 220- 240°С. Процесс проводят смешиванием кубового остатка с исходным сырьем в массовом соотношении 60:40-40 60. 1 ил , 3 табл. (Л С

Соотаовенве кубового тс- татка ректифихашш с исходной тяжелой пячопнчн Л смолой, мае 1

Бюог целевого про руг та v

Mai- Ј

61,,259,06 ,76В,

Таблица 1

44 :56 36:62 65-35 57:43 47:53 38:62

iJiZI:i

Прим

...

III12I 13

Плотяост, кг/м1

1012104810«21065102В10401058106310111030

ост, С.

ндс.Х яция

274281287287270265285288

6,5 123

8,4 129

10,010,5

135136

6,0

m

.s

129

9,8 133

10,7 13S

i П

с. Пр«н«р« 1-17 - по преллапеиоху способу; nptxepv 18, 19 - по яместноиу.

Закоксовалась форсунка

300

1,321200

у-, v

Продолжение табл.2

Пример

15

1617

18Tt9

.s

129

9,8 133

10,7 13S

117117

46

92

98,0

iHJ

L.

ffr-b-1

гОн-1

| Способ получения сырья для производства сажи | 1984 |

|

SU1188187A1 |

| Печь-кухня, могущая работать, как самостоятельно, так и в комбинации с разного рода нагревательными приборами | 1921 |

|

SU10A1 |

| Авторское свидетельство СССР № 1175160,кл | |||

| Печь-кухня, могущая работать, как самостоятельно, так и в комбинации с разного рода нагревательными приборами | 1921 |

|

SU10A1 |

| Колосниковая решетка с чередующимися неподвижными и движущимися возвратно-поступательно колосниками | 1917 |

|

SU1984A1 |

Авторы

Даты

1991-10-15—Публикация

1989-01-20—Подача