1

Изобретение относится к способам получения жипкого углеводородного сырья для производства саж из пиролизнь х может быть использовано в нефтеперёрабатываюшей и нефтехимической промышленностях.

Известен способ получения сырья для произвоцства сажи путем ректификации жидких продуктов пиролиза углеводородов 1 .

Однако получаемое при этом сырье обладает повышенной коксуемостью (до 12% по метОду Конрадсона) и является нестабильным при хранении и высокотемпературном нагреве из-за высокой склонности к полимеризации.

Известен способ получения сырья для производства сажи путем фракционирования пиролизпых смол , по которому тяжелую фракцию - кубовые остатки, полученные при фракционировании, подвергают термополимеризации в течение 8 ч, после чего полученный термополкмер обрабатывактт острьгм паром. В результате получают растворитель-дистиллят в количестве 12,5%, в расчете на пиролизную смолу (5С% от кубовых остатков), который и используют в качестве сырья для получения сажи.

Недостатками способа являются длительное время термополимеризации, относительно небольшой отбор и низкая ароматизованность (индекс корреляции 60-75) целевого продукта, вследствие чего пос.ледний может быть использован только в производстве малоактивных саж.

Целью изобретения является повышение выхода и качества целевого продукта.

Поставленная цель достигается описыsваемым способом получения сырья для производства сажи путем кционирования пиролизной смолы, направления полученной тяжелой фракции на термополнмеризанию, ректификации термополимера с

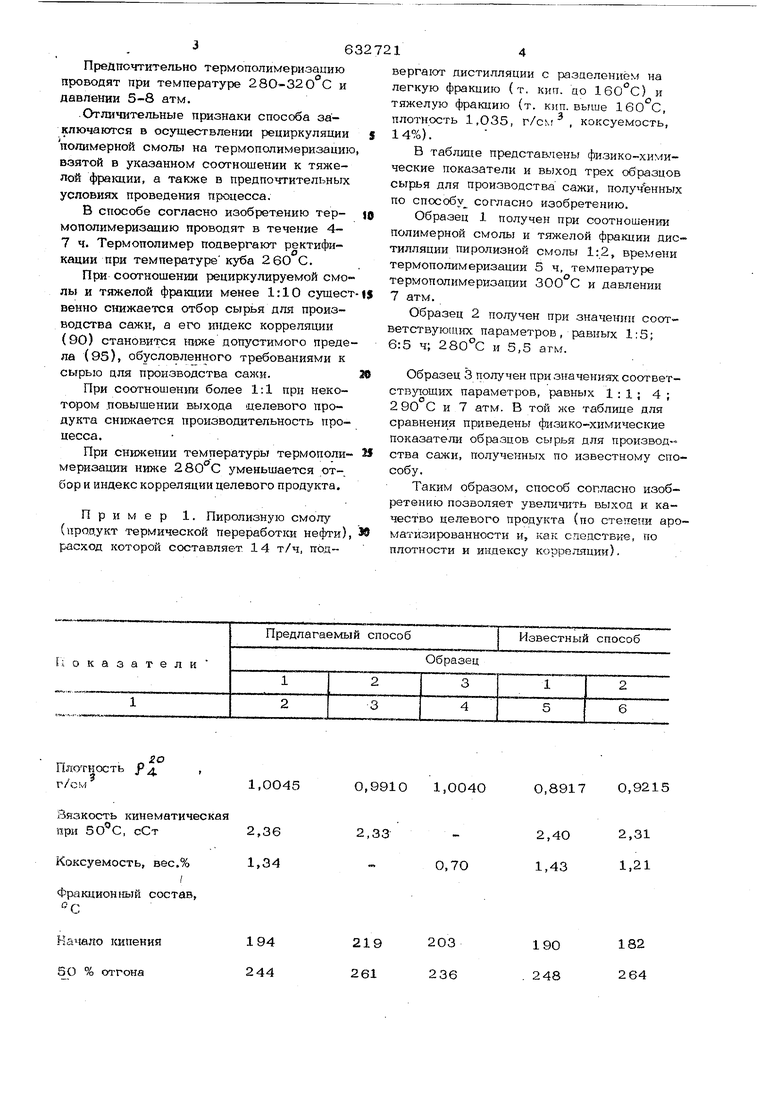

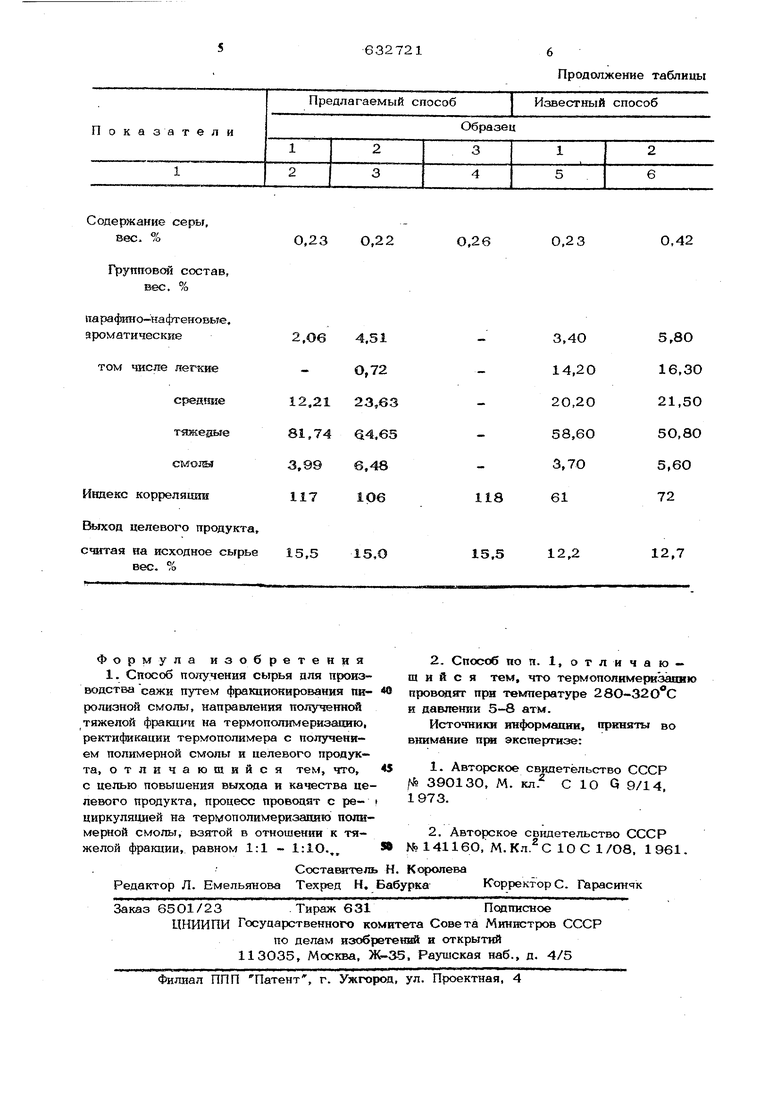

0 получением пол1:мерной смолы и целевого продукта и рециркуляцией на термополимеризацию полимерной смолы, взятой в отнои(ении к тяжелой фракции, равном 1:1 - 1:10. Предпочтительно термополимеризацию проводят при температуре 2 80-32 О С и давлении 5-8 атм, Отличительные признаки способа заключаются в осуществлении рециркуляции полимерной смолы на термополимеризацию взятой в указанном соотношении к тяжелой фракции, а также в предпочтительных условиях проведения процесса. В способе согласно изобретению термополимеризацию проводят в течение 47 ч. Термополимер подвергают ректификации при температуре куба 260 С. При соотношении рециркулируемой смо лы и тяжелой фракции менее 1:10 сушес венно снижается отбор сырья для производства сажи, а его индекс корреляции (90) становится гаоке допустимого преде ла (93), обусловленного требованиями к сырью для производства сажи. При соотношении более 1:1 при некотором .повышении выхода иелевого продукта снижается производительность процесса. При сниже 1ии температуры термополи меризации ниже 280С уменьшается от-, бор и индекс корреляции целевого продукта. Пример 1. Пиролизную смолу (продукт -термической переработки нефти) расход которой составляет 14 т/ч, подвергают дистилляции с разделением на легкую фракцию (т. кип. цо 160°С) и тяжелую фракцию (т. клп. выше 160 С, плотность 1,035, г/см , коксуемость, 14%). В таблице представлены физико-химические показатели и выход трех образцов сырья для производства сажи, полученных по способу согласно изобретению. Образец 1 получен при соотношении полимерной СМОЛЬ и тяжелой фракции дистилляции пиролизной смолы 1:2, времени термополимеризации 5 ч, температуре термополимеризации и давлении 7 атм. Образец 2 получен при значешгн соответствующих параметров , равных 1:5; 6:5 ч; 2QO°C и 5,5 агм. Образец 3 получен при значениях соответствующих параметров, равных 1:1; 4 ; 2 90 С и 7 атм. В той же таблице для сравнения приведены физико-химические показатели образцов сырья для производства сажи, полученных по известному способу. Таким образом, способ согласно изобретению позволяет увеличить выход и качество целевого продукта (по стеттепи ароматизированности и, как следствие, по плотности и индексу корреляции).

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения сырья для производства технического углерода | 1989 |

|

SU1684311A1 |

| СПОСОБ ПОЛУЧЕНИЯ СЫРЬЯ ДЛЯ ПРОИЗВОДСТВА САЖИ | 1991 |

|

RU2054448C1 |

| Способ получения сырья для производства технического углерода | 2020 |

|

RU2759378C1 |

| РАБОЧАЯ СМЕСЬ СЫРЬЯ ДЛЯ ПРОИЗВОДСТВА ТЕХНИЧЕСКОГО УГЛЕРОДА | 2005 |

|

RU2326146C2 |

| Способ получения сырья для производства технического углерода | 1983 |

|

SU1135749A1 |

| СПОСОБ ПОЛУЧЕНИЯ СЫРЬЯ ДЛЯ ПРОИЗВОДСТВАСАЖИ | 1973 |

|

SU429086A1 |

| Способ получения термогазойля | 1982 |

|

SU1074892A1 |

| СПОСОБ ПОЛУЧЕНИЯ ДИЦИКЛОПЕНТАДИЕНА ИЗ C-УГЛЕВОДОРОДНОЙ ФРАКЦИИ | 2004 |

|

RU2289563C2 |

| Способ получения сырья для производства сажи | 1985 |

|

SU1318605A1 |

| СЫРЬЕ ДЛЯ ПРОИЗВОДСТВА ТЕХНИЧЕСКОГО УГЛЕРОДА | 1999 |

|

RU2151783C1 |

го

Плотность Рд

г/см

1,0045

Вязкость кинематическая

нри , сСт

Коксуемость, вес.%

/

Фракционный состав, «С

194

Нсгчало 1сипения 244 SO % отгона

0,8917 0,9215

0,991О 1,0040

2,31

2,4О 1,21 1,43

0,70

182

203

190 264

. 248 236

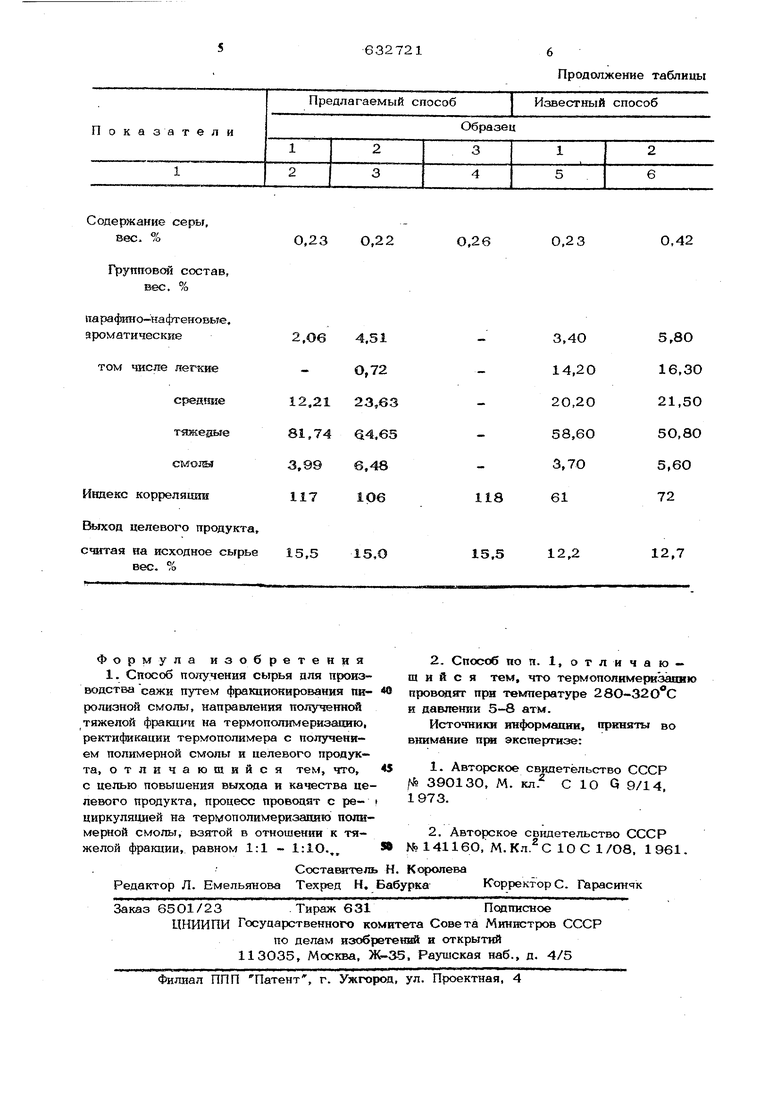

Содержание серы.

0,23 О,22

Групповой состав,

нарафино-нафтеновьте.

Продолжение таблицы

0,42

0,23

0,26

Авторы

Даты

1978-11-15—Публикация

1977-04-25—Подача