(54) СПОСОБ ПОЛУЧЕНИЯ СЫРЬЯ ДЛЯ САЖИ И КОКСА Изобретение относится к способу йтолучения сырья для сажи и кокса. Известен способ получения сырья для сажи и кокса путем комбинирования процессов термокрекинга и замед ленного коксования С. Недостатком этого способа является низкая ароматизированность сыр для термокрекинга и.низкая коксуемость сырья коксования. Наиболее близким по технической сущности к предлагаемому является способ получения сырья для сажи и к са повторным термическим крекингом дистиллята коксования остатка термического крекинга исходного сырья и термического крекинга гудрона. В качестве исходного сырья используют прямогонный нефтяной остаток или смесь его с нефтяными остатками 23 Однако по известному способу получают продукты с Недостаточным индексом корреляции (до 110) и низкой коксуемостью. Цель изобретения - улучшение качества сырья для производства сажи и кокса и увеличение выхода сырья для сажи. Поставленная цель достигается те что в способе получения сырья для сажи и кокса путем первичного термического крекинга прямогонного нефтяного остатка или смеси его с дистиллятньГми продуктами, повторного термического крекинга дистиллятных нефтепродуктов кскснования, полученных крекинг-остатков или их смеси с нефтя1алми остатками, повторному термическому крекингу подвергают тяжелый газойль с интервалом выкипания 250-520°С, выделенный из жидких продуктов первичного термического крекинга и выделенные из продуктов повторного термического крекинга и коксования тяжелые газойли подвергают экстракции селективным растворителем. Согласно предлагаемому способу из продуктов термокрекинга первой стадии выделяют ректификацией тяжелый газойль при давлении 0,05-4,0атм и подвергают его повторному термокрекингу на второй стадии. Тяжелый газойль выкипает в пределах: 5%250-300°С, 50%-370-400 С, 95% - 450520 С. Термическому крекингу на первой стадии подвергают прямогрнный дистиллят, .-прямогонный остаток или их смесь. Получают тяжелый газойль и крекингостаток, которые используют соответственно в качестве сырья для второй стадии термокрекинга и сырья для кокса.

термическому крекингу на второй стадии подвергают дистиллятные нефтепродукты - тяжелый газойль с первой стадии термокрекинга, тяжелый газойл коксования прямогонного остатка, экстракт дистиллятный, рафинат от производства сажевого сырья и прямогонный дистиллят. Получают тяжелый газойль и крекинг-остаток, которые используют, соответственно, в качестве сырья для экстракциии сырья для кокса.

Коксованию подвергают крекингостатки, полученные на первой и второй стадии термокрекинга раздельно или в смеси с прямогонным остатком (например, гудроном) и экстрактом селективной очистки прямогонного остатка (например, экстракт процесса дуосол). Получают тяжелый газойль коксования, который используют в качестве сырья для экстракции.

Экстракции селективным растворителем, например фурфуролом, подвергают тяжелый газойль со второй стади термокрекинга и тяжелый газойль коксования крекинг-остатков. Получают экстракт - сырье для сажи.

Процессы термического крекинга, коксования и экстракции осуществляют при известных условиях.

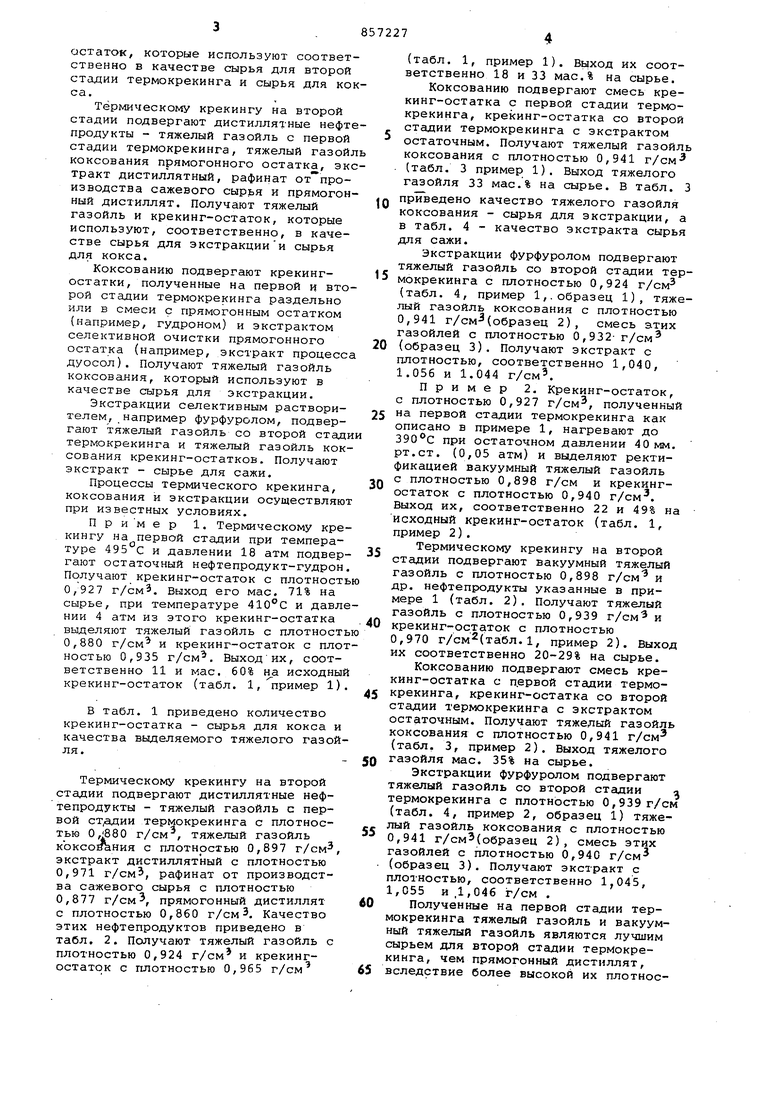

П р и м е р 1. Термическому крекингу на первой стадии при температуре 495 Си давлении 18 атм подвергают остаточный нефтепродукт-гудрон. Получают крекинг-остаток с плотность 0,927 г/смЗ, Выход его мае. 71% на сырье, при температуре 410С и давлении 4 атм из этого крекинг-остатка выделяют тяжелый газойль с плотность 0,880 г/см и крекинг-остаток с плотностью 0,935 г/см. ВыходИХ, соответственно 11 и мае. 60% исходный крекинг-остаток (табл. 1, пример 1).

В табл. 1 приведено количество крекинг-остатка - сырья для кокса и качества выделяемого тяжелого газойля.

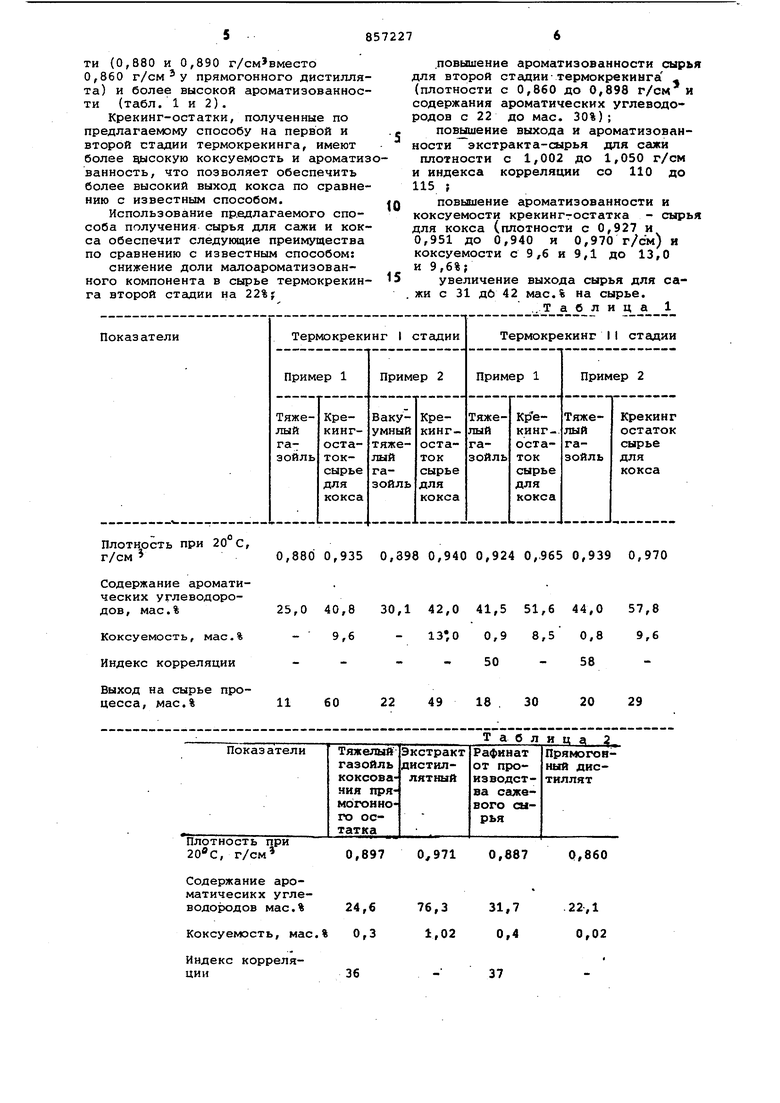

Термическому крекингу на второй стадии подвергают дистиллятные нефтепродукты - тяжелый газойль с первой ст,адии термокрекинга с плотноетью О,88О г/см, тяжелый газойль коксования с плотностью 0,897 г/см, экстракт дистиллятный с плотностью 0,971 г/смЗ, рафинат от производства сажевого сырья с плотностью 0,877 г/см5, прямогонный дистиллят с плотностью 0,860 г/см 3. Качество этих нефтепродуктов приведено в табл. 2. Получают тяжелый газойль с плотностью 0,924 г/см и крекингостаток с плотностью 0,965 г/см

(табл. 1, пример 1). Выход их соответственно 18 и 33 мас.% на сырье.

Коксованию подвергают смесь крекинг-остатка с первой стадии термокрекинга, крекинг-остатка со второй стадии термокрекинга с экстрактом остаточным. Получают тяжелый газойл коксования с плотностью 0,941 г/см (табл. 3 пример 1). Выход тяжелого газойля 33 мас.% на сырье. В табл.

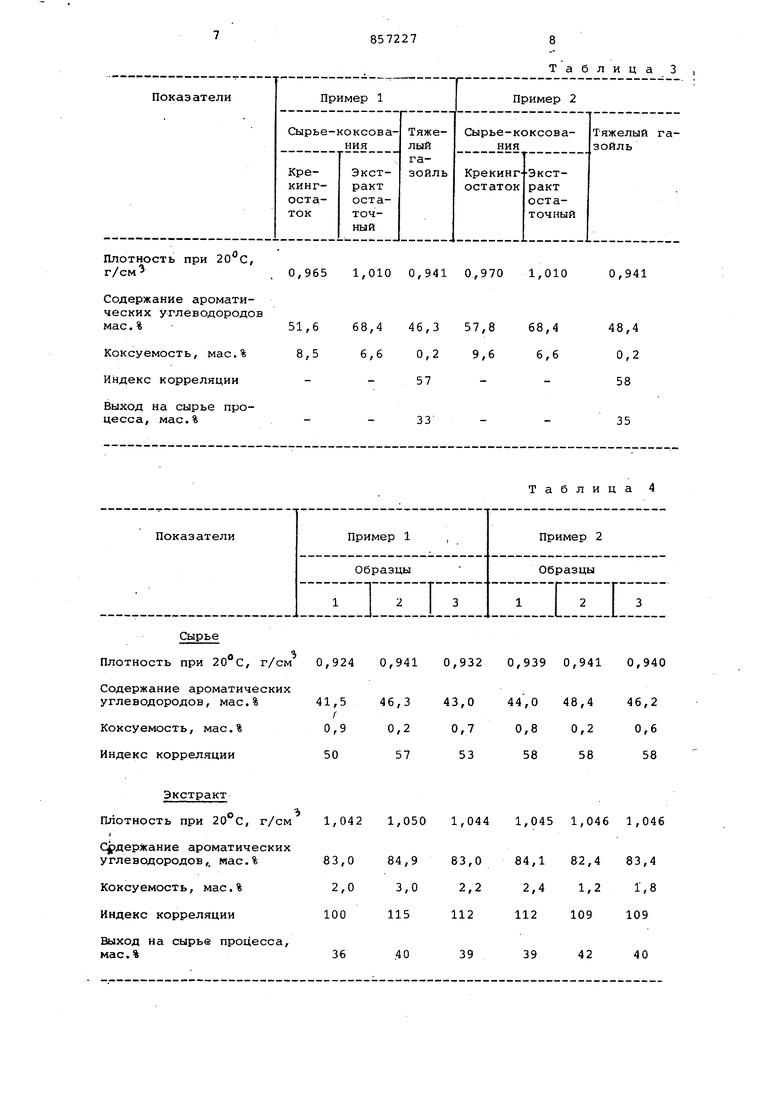

приведено качество тяжелого газойля коксования - сырья для экстракции, а в табл. 4 - качество экстракта сырья для сажи.

Экстракции фурфуролом подвергают тяжелый газойль со второй стадии термокрекинга с плотностью 0,924 г/см (табл. 4, пример 1,.образец 1), тяжелый газойль коксования с плотностью 0,941 г/см-3(образец 2), смесь этих газойлей с плотностью 0,932-г/см (образец 3). Получают экстракт с плотностью, соответственно 1,040, 1.056 и 1.044 г/см.

Пример 2. Крекинг-остаток, с плотностью 0,927 г/см, полученный на первой стгщии термокрекинга как описано в примере 1, нагревают до при остаточном давлении 40 мм. рт.ст. (0,05 атм) и выделяют ректификацией вакуумный тяжелый газойль с плотностью 0,898 г/см и крекингостаток с плотностью 0,940 г/см. Выход их, соответственно 22 и 49% на исходный крекинг-остаток (табл. 1, пример 2).

Термическому крекингу на второй стадии подвергают вакуумный тяжелый газойль с плотностью 0,898 г/см и др. нефтепродукты указанные в примере 1 (табл. 2). Получают тяжелый газойль с плотностью 0,939 г/см и крекинг-остаток с плотностью 0,970 г/см2(табл.1, пример 2). Выход их соответственно 20-29% на сырье.

Коксованию подвергают смесь крекинг-остатка с первой стадии термокрекинга, крекинг-остатка со второй стадии термокрекинга с экстрактом остаточным. Получают тяжелый газойль коксования с плотностью 0,941 г/см (табл. 3, пример 2). Выход тяжелого газойля мае. 35% на сырье.

Экстракции фурфуролом подвергают тяжелый газойль со второй стадии термокрекинга с плотностью 0,939 г/с (табл. 4, пример 2, образец 1) тяжелый газойль коксования с плотностью 0,941 г/смЗ(образец 2), смесь этих газойлей с плотностью 0,940 г/см (образец 3). Получают экстракт с плотностью, соответственно 1,045, 1,055 и ,1,046 г/см .

Полученные на первой стадии термокрекинга тяжелый газойль и вакуумный тяжелый газойль являются лучшим сырьем для второй стадии терМокрекинга, чем прямогонный дистиллят, вследствие более высокой их плотноети (0,880 и 0,890 г/смвместо 0,860 прямогонного дистиллята) и более высокой ароматизованности (табл. 1 и 2). Крекинг-остатки, полученные по предлагаемому способу на первой и второй стадии термокрекинга, имеют более цысокую коксуемость и ароматиз ванность, что позволяет обеспечить более высокий выход кокса по сравнению с известным способом. Использование предлагаемого способа получения сырья для сажи и кокса обеспечит следующие преимущества по сравнению с известным способом: снижение доли малоароматизованного компонента в сырье термокрекинга второй стадии на 22% повышение ароматизованности сырья для второй стадии-термокрекинга (плотности с 0,860 до 0,898 г/см и содержания ароматических углеводородов с 22 до мае. 30%); повшиение выхода и ароматизованности экстракта-сырья для сажи плотности с 1,002 до 1,050 г/см и индекса корреляции со 110 до 115 f повышение ароматизованности и коксуемости крекингтостатка - сырья для кокса (плотности с 0,927 и 0,951 до 0,940 и 0,970 г/см) и коксуемости с 9,6 и 9,1 до 13,0 и 9,6%; увеличение выхода сырья для сажи с 31 д6 42 мас.% на сырье. ,,Т а б л и ц а 1

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ НЕФТЯНОГО СЫРЬЯ ДЛЯ ПРОИЗВОДСТВА УГЛЕРОДНЫХ МАТЕРИАЛОВ | 1996 |

|

RU2124549C1 |

| Способ получения сырья для сажи | 1978 |

|

SU789468A1 |

| СПОСОБ ПОЛУЧЕНИЯ НЕФТЯНОГО СЫРЬЯ ДЛЯ ПРОИЗВОДСТВА ТЕХНИЧЕСКОГО УГЛЕРОДА ИЛИ КОКСА | 1992 |

|

RU2024576C1 |

| СПОСОБ ПОЛУЧЕНИЯ НЕФТЯНОГО КОКСА | 2007 |

|

RU2331663C1 |

| СПОСОБ ПОЛУЧЕНИЯ СЫРЬЯ ДЛЯ ПРОИЗВОДСТВАСАЖИ | 1973 |

|

SU429086A1 |

| СОСТАВ СЫРЬЯ ДЛЯ ПОЛУЧЕНИЯ ЭЛЕКТРОДНОГО КОКСА УЛУЧШЕННОГО КАЧЕСТВА | 2000 |

|

RU2179175C2 |

| СПОСОБ ПОЛУЧЕНИЯ СЫРЬЯ ДЛЯ ПРОИЗВОДСТВА ТЕХНИЧЕСКОГО УГЛЕРОДА | 1998 |

|

RU2144903C1 |

| СПОСОБ ТЕРМОДЕСТРУКЦИИ НЕФТЯНЫХ ОСТАТКОВ | 2013 |

|

RU2537859C1 |

| СПОСОБ ТЕРМОХИМИЧЕСКОЙ ПЕРЕРАБОТКИ ТЯЖЕЛЫХ НЕФТЯНЫХ ОСТАТКОВ | 2005 |

|

RU2288940C1 |

| Способ термоокислительного крекинга мазута и вакуумных дистиллятов и установка для переработки тяжелых нефтяных остатков | 2020 |

|

RU2772416C2 |

Плотность при 20 С, 0,880 0,935 0,398 г/см Содержание ароматических углеводоро25,0 40,8 30,1 дов, мас.% - 9,6Коксуемость, мас.% Индекс корреляции Выход на сырье про11 6022 цесса, мас.%

.% 0,31,02

Таблиц а

0,897 0,971 0,887

0,860

.22,1

31,7

24,€76,3 0,02 0,4

37 0,940 0,924 О,.965 0,939 0,970 41,5 51,6 44,0 57,8 42,0 0,9 8,5 0,89,6 13«0 50-58 49 Плотность при 20 С, г/см 0,965 1,010 Содержание ароматических углеводородов

Сырье Плотность при , г/см

Содержание ароматических углеводородов, мас.%

Коксуемость, мас.% Индекс корреляции

Экстракт Плотность при , г/см 1,042 1,050 С рдерзкание ароматических углеводородов,. мае, % Коксуемость, мае.% Индекс корреляции Выход на сырье процесса, мае. %

Таблица 3

0,941

Таблица 4

0,941 0,932 0,939 0,941 0,940 84,9 3,0 115 0,941 0,970 1,010 1,044 1,045 1,046 1,046 83,0 84,1 82,4 83,4 2,2 2,4 1,2 1,8 112 112 109 109

Формула изобретения

Способ получения сырья для сажи и кокса, включающий стадии первичного термического крекинга прямогонного нефтяного остатка или смеси его с дистиллятными продуктами, повторный термический крекинг дистиллятны нефтепродуктов, коксование полученных крекинг-остатков или смеси их с нефтяными остатками, отличающийся тем, что, с целью повышения качества целевого продукта повторному термическому крекингу подвергают тяжелый газойль с интервалом выкипания 250-520 С, выделенный из жидких продуктов первичного термического крекинга и выделенные из продуктов повторного термического крекинга и коксования тяжелые газойли . подвергают экстракции селективным растворителем.

Источники информации, принятые во внимание при экспертизе

Авторы

Даты

1981-08-23—Публикация

1978-10-30—Подача