Изобретение относится к технологии переработки хлопковых волокон, а именно к облагораживанию хлопчатобумажных материалов в производстве гигроваты.

Цель изобретения - повышение водо- поглощения материала в виде гигроваты.

Изобретение иллюстрируется следующими примерами.

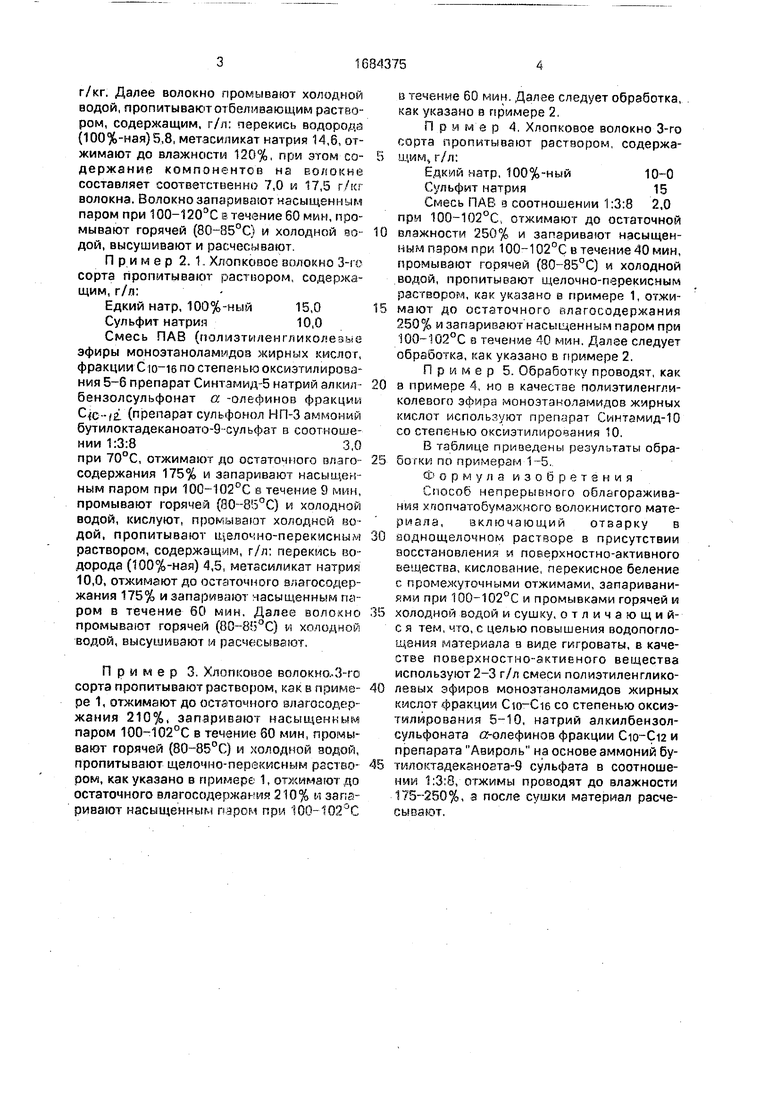

Пример 1 (сравнительный). Суровое хлопковое волокно 3-го сорта при 60°С пропитывают раствором, содержащим, г/л:

Едкий натр (100%)21,7

Сульфит натрия14,6

Препарат Сульфосид-31 на основе смеси полиэтиленгликолевых эфиров моноэтаноламидов жирных кислот фракции Cio-Cie со степенью оксиэтилирования 5 6(препарат синтамид 5), натрий алкилбензолсуль- фонатов а. -олефинов фракции Сгс-и (препарат Сульфонол НП-3) 2.9

Отжимают до остаточного содержания раствора на волокне 120%. При этом содержание компонентов раствора на волокне составляет, г/кг волокна:

Едкий натр (100%-ный)26

Сульфит натрия17,5

ПАВ (Сульфосид-31)3.5

Затем волокно запаривают водяным паром при 100-102°С в течение 90 мин, промывают горячей и холодной водой, пропитывают раствором серной кислоты концентрацией 5.8 г/л отжимают до остаточного влагосодержания 120%. При этом содержание серной кислоты на волокне 7.0

О 00

со XI ел

г/кг. Далее волокно промывают холодной водой, пропитывают отбеливающим раствором, содержащим, г/л: перекись водорода (100%-ная) 5,8, метасиликат натрия 14,6, отжимают до влажности 120%, при этом содержание компонентов на волокне составляет соответственно 7,0 и 17,5 г/кг волокна. Волокно запаривают насыщенным паром при 100-120°С в течение 60 мин, промывают горячей (80-85°С) и холодной водой, высушивают и расчесывают,

Пример 2. 1. Хлопковое волокно 3-го сорта пропитывают раствором, содержащим, г/л:

Едкий натр, 100%-ный15,0

Сульфит натрия10,0

Смесь ПАВ (полиэтиленгликолевые эфиры моноэтаноламидов жирных кислот, фракции С ю-16 по степенью оксиэтилирова- ния 5-6 препарат Синтамид-5 натрий алкил- бензолсульфонат а -олефинов фракции (препарат сульфонол НП-3 аммоний бутилоктадеканоато-9-сульфат в соотношении 1:3:83,0 при 70°С, отжимают до остаточного влаго- содержания 175% и запаривают насыщенным паром при 100-102°С в течение 9 мин, промывают горячей (80-85°С) и холодной водой, кислуют, промывают холодной водой, пропитывают щелочно-перекисным раствором, содержащим, г/л: перекись водорода (100%-ная) 4,5, метасиликат натрия 10,0, отжимают до остаточного влагосодер- жания 175% и запаривают насыщенным паром в течение 60 мин. Далее волокно промывают горячей (80-85 С) и холодной водой, высушивают и расчесывают.

Пример 3. Хлопковое волокно-3-ro сорта пропитывают раствором, как в примере 1, отжимают до остаточного влагосодер- жания 210%, запаривают насыщенным паром 100-102°С в течение 60 мин, промывают горячей (80-85°С) и холодной водой, пропитывают щелочно-перекисным раствором, как указано в примере 1, отжимают до остаточного влагосодержания 210% и запаривают насыщенным паром при 100-102°С

з течение 60 мин. Далее следует обработка, как указано в примере 2.

Пример 4. Хлопковое волокно 3-го сорта пропитывают раствором, содержащим, г/л:

Едкий натр, 100%-ный10-0

Сульфит натрия15

Смесь ПАВ э соотношении 1:3:8 2,0 при 100-102°С. отжимают до остаточной

влажности 250% и запаривают насыщенным пэром при 100 -102°С в течение 40 мин, промывают горячей (80-85°С) и холодной зодой, пропитывают щелочно-перекисным оаствором, как указано в примере 1, отжимают до остаточного алагосодержания 250% и запаривают насыщенным паром при 100-102°С в течение 40 мин. Далее следует обработка, как указано в примере 2.

Пример 5. Обработку проводят, как

в примере 4, но в качестве полиэтиленгли- колевого эфира моноэтэноламидов жирных кислот исполь уют препарат Синтамид-10 :о степенью оксиэтилироеэния 10.

В таблице приведены результаты обработки по примерам 1 -5.

Формула изобретения Способ непрерывного облагораживания хлопчатобумажного волокнистого материала, включающий отварку в

виднощелочном растворе в присутствии восстановления и поверхностно-активного вещества, кислование. перекисное беление с промежуточными отжимами, запариваниями при 100-102°С и промывками горячей и

холодной водой и сушку, отличающий- с я тем, что, с целью повышения водопогло- щения материала в виде гигроваты, в качестве поверхностно-активного вещества используют 2-3 г/л смеси полиэтиленгликолевых эфиров моноэтаноламидов жирных кислот фракции CicrCi6 со степенью оксиэ- тилирования 5-10, натрий алкилбензол- сульфоната «-олефинов фракции Cio-Ci2 и препарата Авироль на основе аммоний бугилоктадеканоата-9 сульфата в соотношении 1:3:8, отжимы проводят до влажности 175-250%, а после сушки материал расчесы D3 ЮТ.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ облагораживания сурового целлюлозного текстильного материала | 1990 |

|

SU1819926A1 |

| Способ облагораживания сурового целлюлозного текстильного материала | 1990 |

|

SU1819925A1 |

| СПОСОБ БЕЛЕНИЯ ЦЕЛЛЮЛОЗОСОДЕРЖАЩЕГО ТЕКСТИЛЬНОГО МАТЕРИАЛА | 1992 |

|

RU2042001C1 |

| Состав для беления хлопчатобумажных тканей | 1983 |

|

SU1125319A1 |

| Способ расшлихтовки целлюлозосодержащих тканей,ошлихтованных крахмалом | 1984 |

|

SU1186717A1 |

| Способ обработки хлопчатобумажных тканей | 1984 |

|

SU1196430A1 |

| Способ обработки суровых хлопчато-буМАжНыХ ТКАНЕй | 1978 |

|

SU806797A1 |

| Способ ферментативной расшлихтовки хлопоксодержащих тканей | 1986 |

|

SU1458457A1 |

| Способ облагораживания хлопчатобумажных тканей | 1976 |

|

SU658199A1 |

| СОСТАВ ДЛЯ БЕЛЕНИЯ ТЕКСТИЛЬНЫХ ЦЕЛЛЮЛОЗОСОДЕРЖАЩИХ МАТЕРИАЛОВ | 1991 |

|

RU2026433C1 |

Изобретение относится к технологии переработки хлопковых волокон, а именно к облагораживанию хлопчатобумажных материалов в производстве гигровэты. Изобре тение позволяет повысить водопоглощение получаемой гигроваты за счет того, что материал подвергают отварке в водно-щелочном растворе в присутствии восстановителя и 2-3 г/л поверхностно-активного вещества, кислованию и перекисному белению с промежуточными отжимами до влажности 175- 250%, запариваниями при 100-102°С и промывками горячей и холодной водой. Материал сушат и расчесывают. В качестве по- верхностно-активноговещества используют смесь полиэтиленгликолевого эфира моноэтаноламидов жирных кислот фракции CicrCi6 со степенью оксиэтилиро- вания 5-10, натрий алкилбензолсульфоната а-олефинов фракции и препарата Авироль на основе аммоний бутилоктодека- ноата-9 сульфата в соотношении 1:3:8. 1 табл. Ј

| Авторское свидетельство СССР №6915116 | |||

| кл | |||

| Приспособление для точного наложения листов бумаги при снятии оттисков | 1922 |

|

SU6A1 |

| Кричевский Г.Е, и др | |||

| Химическая технология текстильных материалов | |||

| М : Легп- ромбытиздат, 1985, с | |||

| Рельсовый башмак | 1921 |

|

SU166A1 |

Авторы

Даты

1991-10-15—Публикация

1989-10-10—Подача