Изобретение относится к испытательной технике, а именно к образцам для проведения тарировочных испытаний датчиков контроля сдвиговых деформаций, в частности циклических.

Целью изобретения является повышение точности тарировки путем обеспечения возможности получения большего числа экспериментальных точек тарировочной зависимости и съема информации с датчиков в любой момент испытаний.

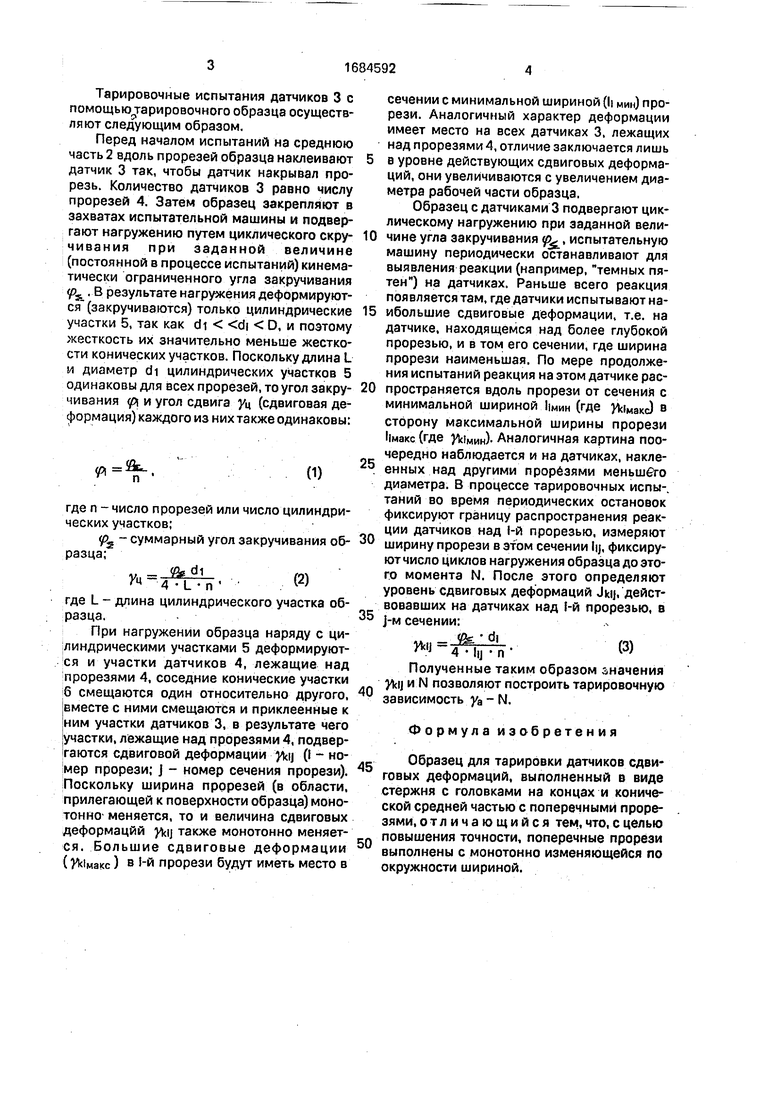

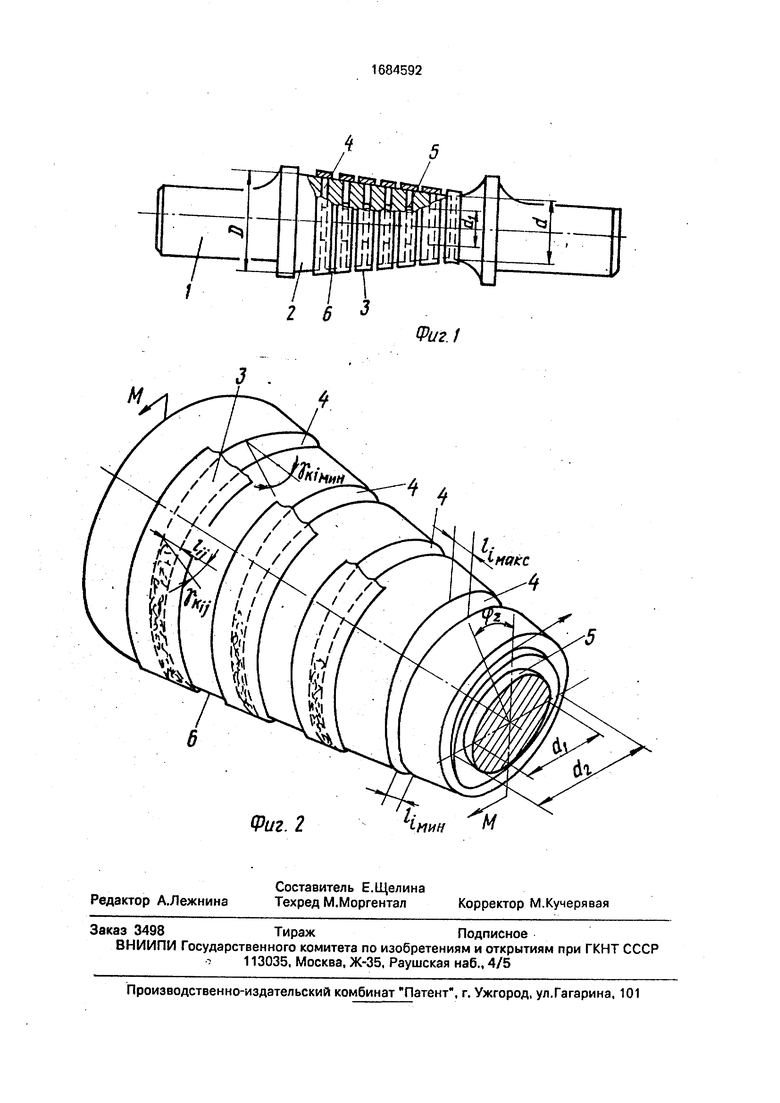

На фиг.1 изображен образец для тарировки датчиков сдвиговых деформаций, общий вид; на фиг.2 - схема нагружения образца с наклеенными на него датчиками.

Тарировочный образец представляет собой стержень, на противоположных концах которого размещены головки 1 для крепления в захватах испытательной машины. Между головками 1 в средней части образца размещена коническая средняя часть 2, на которой закрепляют тарируемые датчики 3. В конической средней части 2 выполнены поперечные прорези 4, глубина которых изменяется вдоль оси образца, в данном случае глубина прорезей 4 уменьшается от сечения с максимальным диаметром D к сечению с наименьшим диаметром d. В результате коническая средняя часть 2 образца оказывается разбитой на цилиндрические 5 и конические 6 части, причем диаметр di цилиндрических участков 5 на всей длине средней части 2 постоянный и значительно меньше диаметра любого конического участка 6, т.е. dt di D . Все поперечные прорези 4 выполнены со сложной формой, а именно на глубине от цилиндрического участка до некоторого диаметра dz (где di d2 di) прорези имеют постоянную ширину L, а на глубине от диаметра и до di прорезь выполнена переменной ширины по периметру, т.е. в различных продольных сечениях образца прорези имеют различную ширину lij.

со

с

о

00

4

сл ю ю

Тарировочные испытания датчиков 3 с помощькуарировочного образца осуществляют следующим образом.

Перед началом испытаний на среднюю часть 2 вдоль прорезей образца наклеивают датчик 3 так, чтобы датчик накрывал прорезь. Количество датчиков 3 равно числу прорезей 4. Затем образец закрепляют в захватах испытательной машины и подвергают нагружению путем циклического скручивания при заданной величине (постоянной в процессе испытаний) кинематически ограниченного угла закручивания р . В результате нагружения деформируются (закручиваются) только цилиндрические участки 5, так как di di D, и поэтому жесткость их значительно меньше жесткости конических участков. Поскольку длина L и диаметр di цилиндрических участков 5 одинаковы для всех прорезей, то угол закручивания f и угол сдвига уц (сдвиговая деформация) каждого из них также одинаковы:

iPi

Яь.

(D

где п - число прорезей или число цилиндрических участков;

- суммарный угол закручивания образца;

-АЈг- я

где L - длина цилиндрического участка образца.

При нагружении образца наряду с цилиндрическими участками 5 деформируются и участки датчиков 4, лежащие над прорезями 4, соседние конические участки 6 смещаются один относительно другого, вместе с ними смещаются и приклеенные к ним участки датчиков 3, в результате чего участки, лежащие над прорезями 4, подвергаются сдвиговой деформации yicij 0 номер прорези; J - номер сечения прорези). Поскольку ширина прорезей (в области, прилегающей к поверхности образца) монотонно меняется, то и величина сдвиговых деформаций ykij также монотонно меняется. Большие сдвиговые деформации (УУмакс) в прорези будут иметь место в

0

5

0

5

0

5

0

5

0

сечении с минимальной шириной (h мин) прорези. Аналогичный характер деформации имеет место на всех датчиках 3, лежащих над прорезями 4, отличие заключается лишь в уровне действующих сдвиговых деформаций, они увеличиваются с увеличением диаметра рабочей части образца.

Образец с датчиками 3 подвергают циклическому нагружению при заданной величине угла закручивания , испытательную машину периодически останавливают для выявления реакции (например, темных пятен) на датчиках. Раньше всего реакция появляется там, где датчики испытывают наибольшие сдвиговые деформации, т.е. на датчике, находящемся над более глубокой прорезью, и в том его сечении, где ширина прорези наименьшая. По мере продолжения испытаний реакция на этом датчике распространяется вдоль прорези от сечения с минимальной шириной ыин (где у| |Макс) в сторону максимальной ширины прорези |макс (где ) Аналогичная картина поочередно наблюдается и на датчиках, наклеенных над другими прорезями меньшего диаметра. В процессе тарировочных испы-. таний во время периодических остановок фиксируют границу распространения реакции датчиков над 1-й прорезью, измеряют ширину прорези в этом сечении lij, фиксируют число циклов нагружения образца до этого момента N. После этого определяют уровень сдвиговых деформаций Jkij, действовавших на датчиках над 1-й прорезью, в j-м сечении:

и-А#г-

Полученные таким образом значения yicij и N позволяют построить тарировочную зависимость уа N.

Формула изобретения

Образец для тарировки датчиков сдвиговых деформаций, выполненный в виде стержня с головками на концах и конической средней частью с поперечными прорезями, отличающийся тем, что, с целью повышения точности, поперечные прорези выполнены с монотонно изменяющейся по окружности шириной.

| название | год | авторы | номер документа |

|---|---|---|---|

| Образец для тарировки датчиков сдвиговой деформации | 1987 |

|

SU1430721A1 |

| ОБРАЗЕЦ ДЛЯ ТАРИРОВКИ МАГНИТОШУМОВОГО ПРИБОРА | 1992 |

|

RU2044310C1 |

| Устройство для низкотемпературных механических испытаний образцов материалов | 1983 |

|

SU1111061A1 |

| Способ малоциклового испытания материала | 1990 |

|

SU1772673A1 |

| Способ малоциклового испытания материала | 1988 |

|

SU1597682A1 |

| Способ определения коэффициента концентрации напряжений в зубчатой передаче | 1987 |

|

SU1478039A1 |

| Способ определения коэффициента Пуассона материала | 1990 |

|

SU1760431A1 |

| Датчик усталостного повреждения | 1989 |

|

SU1714338A1 |

| Способ определения размеров деформирующего канала рабочей волоки одного из переходов при многократном волочении пруткового материала | 1989 |

|

SU1733146A1 |

| СПОСОБ УСТАЛОСТНЫХ ИСПЫТАНИЙ МЕТАЛЛИЧЕСКИХ ОБРАЗЦОВ | 2010 |

|

RU2443993C1 |

Изобретение относится к испытательной технике, к образцам для проведения тарировочных испытаний датчиков контроля сдвиговых деформаций, в частности циклических. Целью изобретения является повышение точности тарировки. Образец выполнен в виде стержня с головками 1 на концах и конической средней частью 2 с поперечными прорезями 4, последние выполнены с монотонно изменяющейся по окружности шириной. Тарируемые датчики 3 сакрепляют на средней части 2. 2 ил.

Фиг. 2

Фиг. I

макс

1цин

| Образец для тарировки датчиков сдвиговой деформации | 1987 |

|

SU1430721A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1991-10-15—Публикация

1989-06-14—Подача