Изобретение относится к литейному производству, а именно к способам изготовления смесей для литейных форм и стержней.

Цель изобретения - повышение физико- механических свойств смесей и снижение расхода связующего.

Указанная цель достигается тем, что предварительно смешанные сухие компоненты смеси с кислым катализатором перед введением синтетического связующего предварительно обрабатываются активатором отверждения введением его в количестве 0,08-0,35% от массы смеои с дополнительным перемешиванием.

В качестве активатора отверждения могут быть использованы сильные и средние

минеральные кислоты, их смеси. Также могут быть использованы отходы производства травления заготовок в кислой среде, например HCI, H2S04. НМОз. НзРО« и другие добавки.

Введение активатора по предлагаемому способу обеспечивает значительное сниже- цие температурного порога действия катализатора, что подтверждается существенным увеличением прочности в горячем и холодном состояниях, живучести смеси и увеличением производительности оборудования в условиях массового производства.

Количество активатора определяется в каждом случае в зависимости от вида и количества смолы и катализатора. Экспериментальным путем определено оптимальное количество активатора 0,08-0,35%, обеспечивающее положительный эффект.

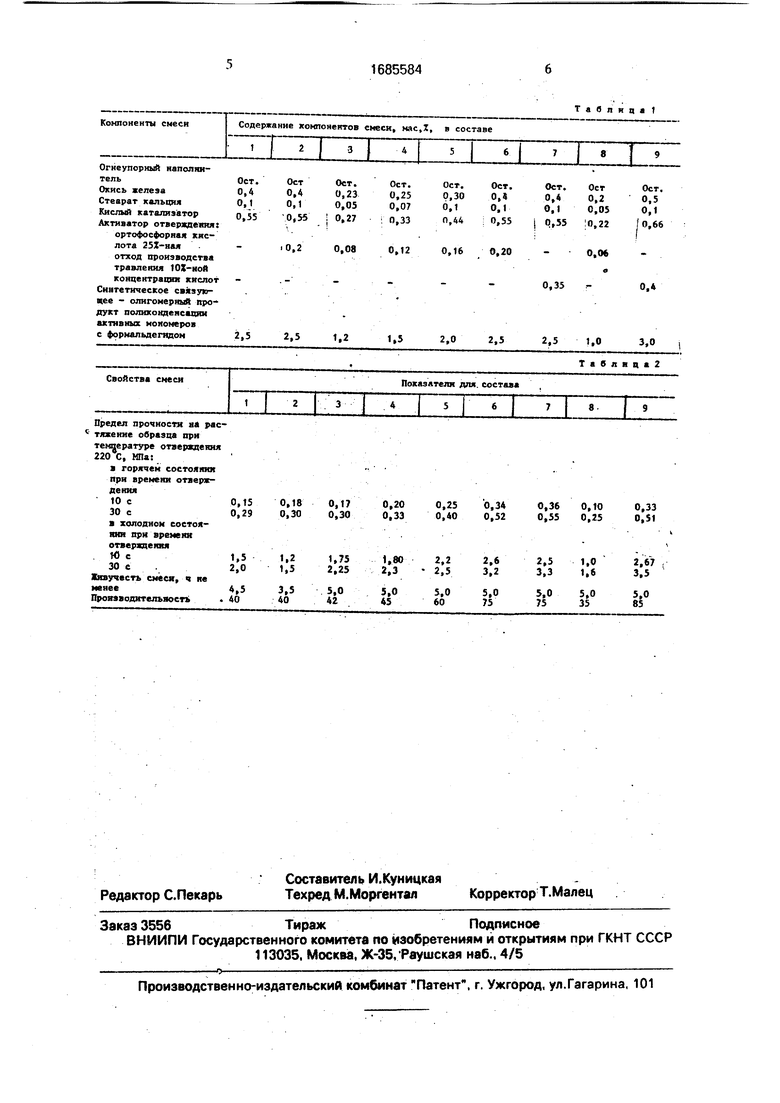

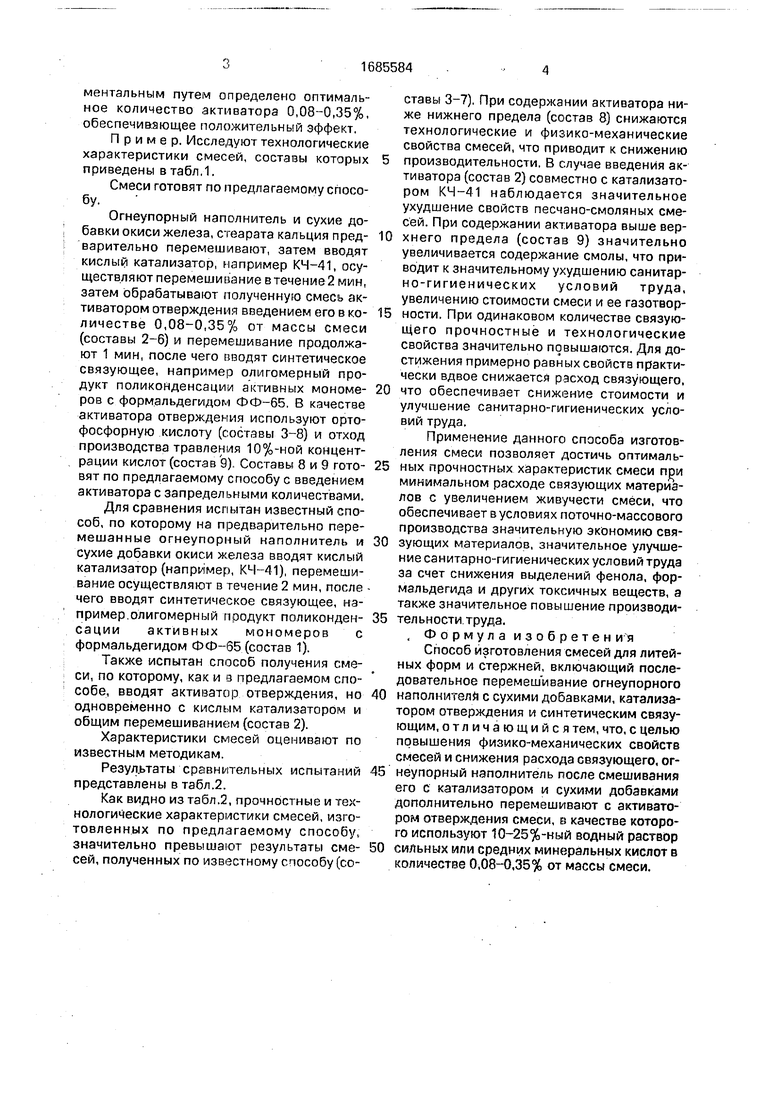

Пример. Исследуют технологические характеристики смесей, составы которых приведены в табл.1.

Смеси готовят по предлагаемому способу.

Огнеупорный наполнитель и сухие добавки окиси железа, стеарата кальция предварительно перемешивают, затем вводят кислый катализатор, например КЧ-41, осуществляют перемешивание в течение 2 мин, затем обрабатывают полученную смесь активатором отверждения введением его в ко- личестве 0,08-0,35% от массы смеси (составы 2-6) и перемешивание продолжают 1 мин, после чего вводят синтетическое связующее, например олигомерный продукт поликонденсации активных мономеров с формальдегидом ФФ-65. В качестве активатора отверждения используют орто- фосфорную кислоту (составы 3-8) и отход производства травления 10%-ной концентрации кислот (состав 9). Составы 8 и 9 готовят по предлагаемому способу с введением активатора с запредельными количествами.

Для сравнения испытан известный способ, по которому на предварительно перемешанные огнеупорный наполнитель и сухие добавки окиси железа вводят кислый катализатор (например, КЧ-41), перемешивание осуществляют в течение 2 мин, после чего вводят синтетическое связующее, например олигомерный продукт поликонденсации активных мономеров с формальдегидом ФФ-65 (состав 1).

Также испытан способ получения смеси, по которому, как и в предлагаемом способе, вводят активатор отверждения, но одновременно с кислым катализатором и общим перемешиванием (состав 2).

Характеристики смесей оценивают по известным методикам.

Резул.ьтаты сравнительных испытаний представлены в табл.2.

Как видно из табл.2, прочностные и технологические характеристики смесей, изготовленных по предлагаемому способу, значительно превышают результаты смесей, полученных по известному способу (составы 3-7). При содержании активатора ниже нижнего предела (состав 8) снижаются технологические и физико-механические свойства смесей, что приводит к снижению

производительности. В случае введения активатора (состав 2) совместно с катализатором КЧ-41 наблюдается значительное ухудшение свойств песчано-смоляных смесей. При содержании активатора выше верхнего предела (состав 9) значительно увеличивается содержание смолы, что приводит к значительному ухудшению санитарно-гигиенических условий труда, увеличению стоимости смеси и ее газотворности. При одинаковом количестве связующего прочностные и технологические свойства значительно повышаются, Для достижения примерно равных свойств практически вдвое снижается расход связующего,

что обеспечивает снижение стоимости и улучшение санитарно-гигиенических условий труда.

Применение данного способа изготовления смеси позволяет достичь оптимальных прочностных характеристик смеси при минимальном расходе связующих материалов с увеличением живучести смеси, что обеспечивает в условиях поточно-массового производства значительную экономию связующих материалов, значительное улучшение санитарно-гигиенических условий труда за счет снижения выделений фенола, формальдегида и других токсичных веществ, а также значительное повышение производительности труда.

Формула изобретения Способ изготовления смесей для литейных форм и стержней, включающий последовательное перемешивание огнеупорного

наполнителя с сухими добавками, катализатором отверждения и синтетическим связующим, отличающийся тем, что, с целью повышения физико-механических свойств смесей и снижения расхода связующего, огнеупорный наполнитель после смешивания его с катализатором и сухими добавками дополнительно перемешивают с активатором отверждения смеси, в качестве которого используют 10-25%-ный водный раствор

сильных или средних минеральных кислот в количестве 0,08-0,35% от массы смеси.

Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Смесь для изготовления литейных форм и стержней в нагреваемой оснастке | 2017 |

|

RU2641938C1 |

| СПОСОБ ОТВЕРЖДЕНИЯ ЛИТЕЙНЫХ СТЕРЖНЕЙ И ФОРМ | 2007 |

|

RU2366531C2 |

| СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ ЛИТЕЙНЫХ ФОРМ И СТЕРЖНЕЙ В НАГРЕВАЕМОЙ ОСНАСТКЕ | 2019 |

|

RU2707250C1 |

| Смесь для изготовления литейных стержней и форм теплового отверждения | 1977 |

|

SU738745A1 |

| Смесь для изготовления литейных стержней и форм по нагреваемой оснастке | 1977 |

|

SU697242A1 |

| Смесь для изготовления литейных стержней и форм теплового отверждения | 1981 |

|

SU977096A1 |

| Смесь для изготовления литейных стержней и форм | 1986 |

|

SU1391797A1 |

| СПОСОБ ОТВЕРЖДЕНИЯ ЛИТЕЙНЫХ СТЕРЖНЕЙ В НАГРЕВАЕМОЙ ОСНАСТКЕ | 2000 |

|

RU2196658C2 |

| Холоднотвердеющая смесь для изготовления литейных стержней и форм | 2019 |

|

RU2705823C1 |

| СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ СТЕРЖНЕЙ И ФОРМ В НАГРЕВАЕМОЙ ОСНАСТКЕ | 1994 |

|

RU2073583C1 |

Изобретение может быть использовано для изготовления литейных форм и стержней. Цель изобретения - повышение физико-механических свойств смесей и снижение расхода связующего. Способ изготовления смесей для литейных форм и стержней заключается в предварительном перемешивании огнеупорного наполнителя с сухими добавками, последующем введении кислого катализатора на основе сильных минеральных кислот или их солей и активатора отверждения, а затем вводится синтетическое связующее с последующим отверждением в нагреваемой модельной оснастке. Предлагаемый способ отличается тем, что активатор отверждения смеси - сильная или средняя минеральная кислота, их смеси или, например, отходы производства травления литых заготовок в кислой среде, в виде Ю-25%- ного водного раствора в количестве 0.08-0,35% от массы смеси вводится непосредственно на предварительно перемешанные сухие компоненты смеси и кислый катализатор и перемешивается совместно с ними до введения синтетического связующего. (л С

.0.2

0,08

2,5

2,5

1,2

Предел прочности «а рас- тпение образца при

температуре отверждения

220 С,

горячей состоянии при временя отверждения

0,12

0.16

0,20

0.06

0,35

0,4

2,0

2,5

2,51,0

3,0

| Просяник Г.В | |||

| Изготовление оболочковых форм и стержней | |||

| - М.: Высшая школа, 1978, с | |||

| Шкив для канатной передачи | 1920 |

|

SU109A1 |

| Пишущая машина | 1922 |

|

SU37A1 |

Авторы

Даты

1991-10-23—Публикация

1989-07-12—Подача