Изобретение относится к черной металлургии и может быть применено в сталеплавильном производстве при разливке спокойной стали сифоном.

Цель изобретения - увеличение выхода годного за счет уменьшения усадочной раковины.

Указанная цель достигается тем, что согласно способу, включающему заливку металла через литниковую систему, состоящую из центровой и сифонной проводки, в глуходонные. уширенные книзу изложницы, металл заливают с избытком А т, который определяют по математическому выражению

A m (1,05...1,07) К-тс П,где К-коэффициент, учитывающий долю усадки от мЪссы слитка (в зависимости от марки стали);

гпс - масса слитка;

п - количество слитков на поддоне,

а центровую проводку используют с диаметром канала, равным

О уя i 1.U5...1.U/) -кг IРж -яЬ

тс п

где РЖ плотность жидкой стали;

h - высота слитка,

причем металл в литниковой системе подогревают с момента конца заполнения из- Йожниц до момента полной кристаллизации металла.

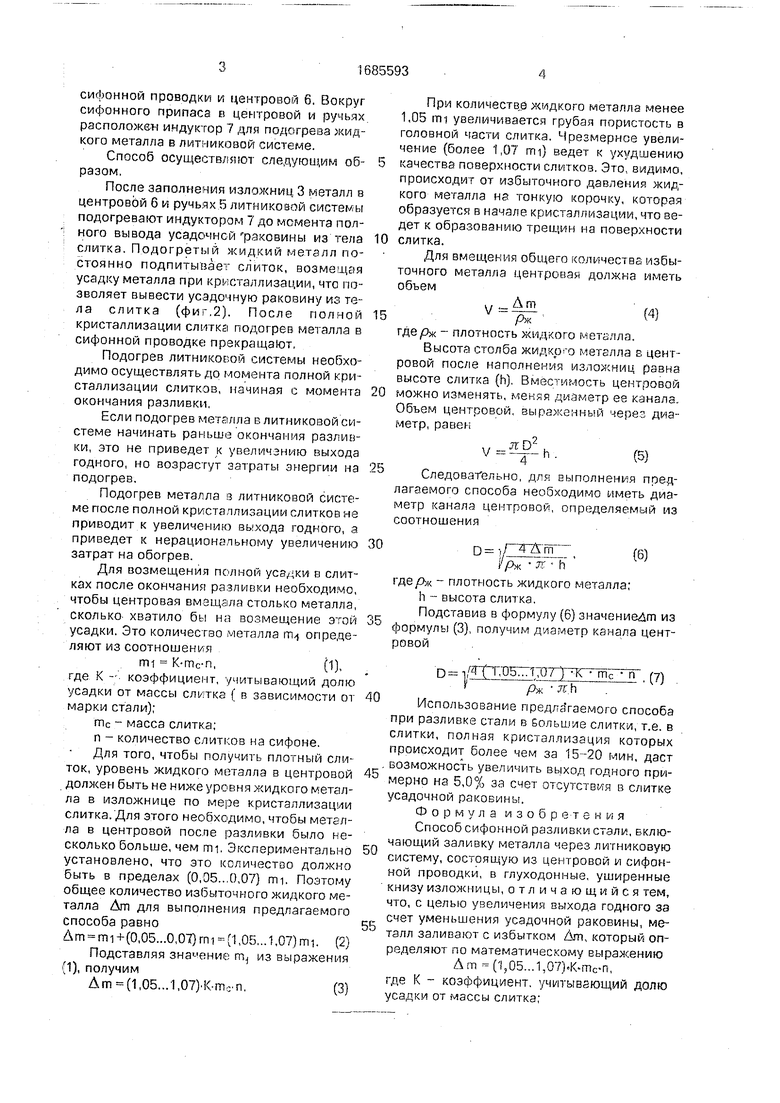

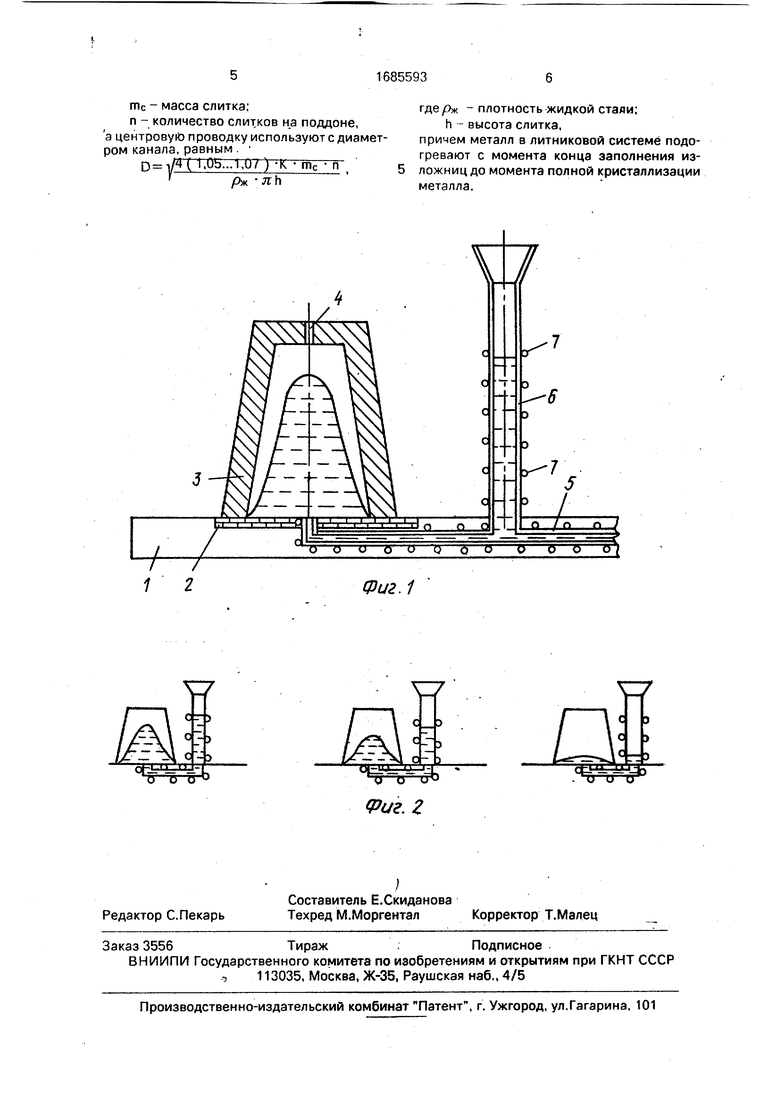

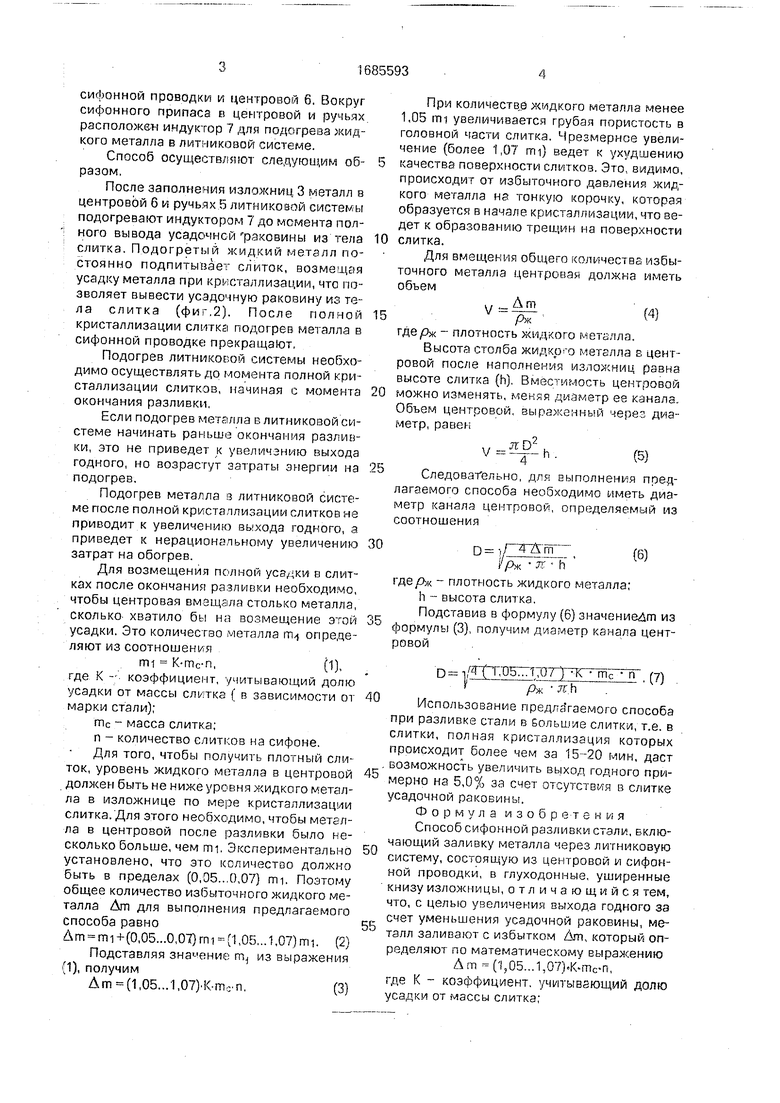

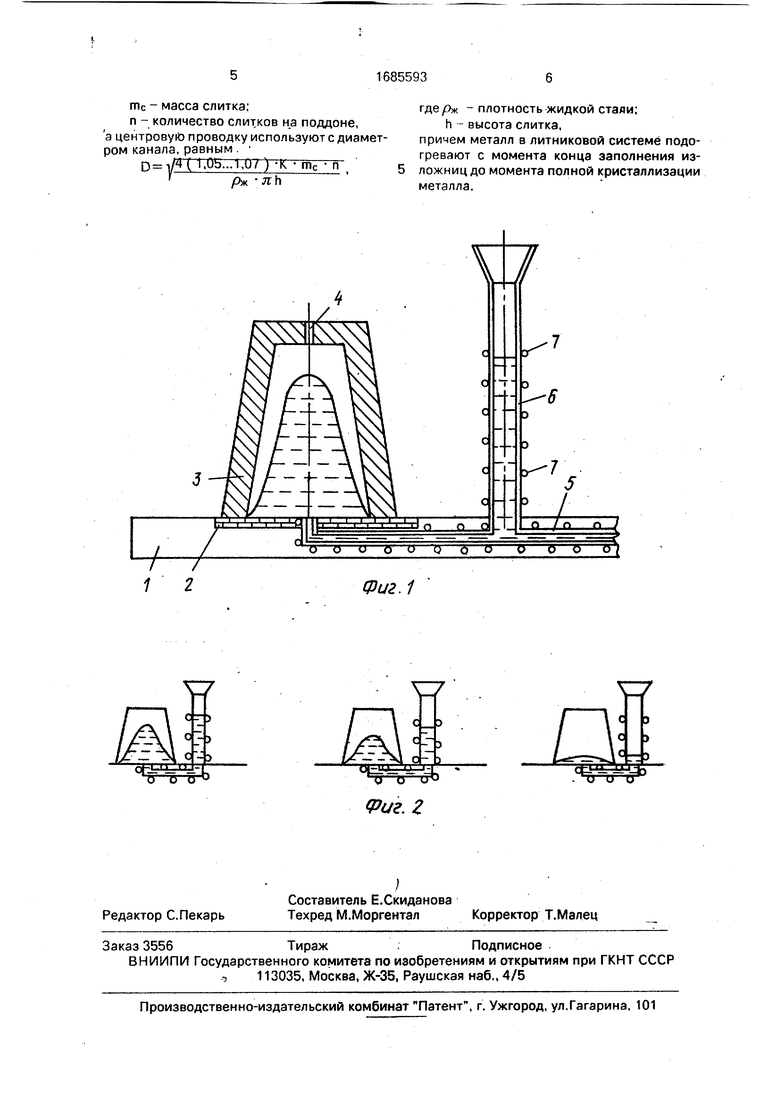

На фиг.1 показано устройство для осуществления Предлагаемого способа; на фиг.2 - схема кристаллизации стали в слитке по предлагаемому способу.

Устройство состоит из поддона 1, имеющего футерованные площадки 2 для глухо- донных, уширенных книзу изложниц 3 с отверстиями 4 для выхода газа, ручьев 5

О 00

ел ел о

OJ

сифонной проводки и центровой 6. Вокруг сифонного припаса в центровой и ручьях расположен индуктор 7 для подогрева жидкого металла в литниковой системе.

Способ осуществляют следующим образом.

После заполнения изложниц 3 металл в центровой 6 и ручьях 5 литниковой системы подогревают индуктором 7 до момента полного вывода усадочной раковины из тела слитка. Подогретый жидкий металл постоянно подпитывает слиток, возмещая усадку металла при кристаллизации, что позволяет вывести усадочную раковину из тела слитка (фиг.2). После полной кристаллизации слитка подогрев металла в сифонной проводке прекращают,

Подогрев литниковой системы необходимо осуществлять до момента полной кристаллизации слитков, начиная с момента окончания разливки.

Если подогрев металла в литниковой системе начинать раньше окончания разливки, это не приведет к увеличэнию выхода годного, но возрастут затраты энергии на подогрев.

Подогрев металла в литниковой системе после полной кристаллизации слитков не приводит к увеличению выхода годного, а приведет к нерациональному увеличению затрат на обогрев.

Для возмещения полной усадки в слитках после окончания разливки необходимо, чтобы центровая вмещала столько металла, сколько хватило бы на возмещение этой усадки. Это количество металла ггц определяют из соотношения

ГЛ1 К-ГПс П,(1),

где К - коэффициент, учитывающий долю усадки от массы слитка ( в зависимости от марки стали);

тс - масса слитка;

п - количество слитков на сифоне.

Для того, чтобы получить плотный слиток, уровень жидкого металла в центровой должен быть не ниже уровня жидкого металла в изложнице по мере кристаллизации слитка. Для этого необходимо, чтобы металла в центровой после разливки было несколько больше, чем пгм. Экспериментально установлено, что это количестоо должно быть в пределах (0,05...0,07) mi. Поэтому общее количество избыточного жидкого металла Am для выполнения предлагаемого способа равно Дт mi +(0,05...0,07) mi (1,05... 1,07) mi. (2)

Подставляя значение ггц из выражения (1), получим

Am (1,05...1,07)-K-mc-n.(3)

При количестве жидкого металла менее 1,05 mi увеличивается грубая пористость в головной части слитка. Чрезмерное увеличение (более 1,07 mi) ведет к ухудшению качества поверхности слитков. Это, видимо, происходит от избыточного давления жидкого металла на тонкую корочку, которая образуется в начале кристаллизации, что ведет к образованию трещин на поверхности слитка.

Для вмещения общего количества избыточного металла центровая должна иметь объем

V Дт

(4)

где/9ж плотность жидкого мптолла.

Высота столба жидкого металла в центровой после наполнения изложниц равна высоте слитка (h). Вместимость центровой

можно изменять, ме-мя ди.чметр ее канала. Объем центровой, вы раненный через диаметр, равен

(5)

Следовательно, для выполнения поед- пагаемого способа необходимо иметь диаметр канала центровой, определяемый из соотношения

о i/ЩЛ qi..(6)

/РЖ JT h - плотность жидкого металла;

h - высота слитка.

Подставив в формулу (6) значениеАт из формулы (3), получим диаметр канала центровой

0

5

0

5

D

л/ТГтте:

f

л;

К тс п . (у)

/Эж я h

Использование предлагаемого способа при разливке стали в Большие слитки, т.е. в слитки, полная кристаллизация которых происходит более чем за 15-20 мин, даст еозможность увеличить выход годного примерно на 5,0% за счет отсутствия в слитке усадочной раковины.

Формула изобретения Способ сифонной разливки стали, включающий заливку металла через литниковую систему, состоящую из центровой и сифон- чой проводки, в глуходонные. уширенные книзу изложницы, отличающийся тем, что, с целью увеличения выхода годного за счет уменьшения усадочной раковины, металл заливают с избытком Дт, который оп- |эеделяют по математическому выражению

Дпл ---(1,05...1,07).K.mc-n, где К - коэффициент, учитывающий долю усадки от массы слитка;

mc - масса слитка: n - количество слитков на поддоне, а центровую проводку используют с диаметром канала, равным

D J4( |.Ob...1,U/)rKp-W rr РЖ Jih

где/Ък - плотность жидкой стали;

h - высота слитка,

причем металл в литниковой системе подогревают с момента конца заполнения из- ложниц до момента полной кристаллизации металла.

| название | год | авторы | номер документа |

|---|---|---|---|

| ИЗЛОЖНИЦА ДЛЯ ОТЛИВКИ СЛИТКА, УШИРЕННОГО КНИЗУ, И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2001 |

|

RU2198763C1 |

| СИФОННАЯ ПРОВОДКА С КРУГЛЫМ СЕЧЕНИЕМ КАНАЛА ДЛЯ ПОДВОДА МЕТАЛЛА | 1992 |

|

RU2048958C1 |

| Способ сифонной разливки стали | 1979 |

|

SU829320A1 |

| Устройство для сифонной разливки стали | 1989 |

|

SU1671401A1 |

| Изложница для слитков | 1980 |

|

SU1014636A1 |

| СПОСОБ ПОЛУЧЕНИЯ СЛИТКА ИЗ СПОКОЙНОЙ СТАЛИ С РАССРЕДОТОЧЕННОЙ УСАДОЧНОЙ РАКОВИНОЙ | 1994 |

|

RU2089332C1 |

| СПОСОБ ПОЛУЧЕНИЯ СТАЛЬНОГО СЛИТКА | 2005 |

|

RU2295421C2 |

| УСТРОЙСТВО ДЛЯ СИФОННОЙ РАЗЛИВКИ МЕТАЛЛА В ИЗЛОЖНИЦЫ И ФОРМЫ | 1991 |

|

RU2020032C1 |

| Устройство для сифонной заливки стали | 1990 |

|

SU1740117A1 |

| Устройство для сифонной разливки металла | 1987 |

|

SU1713720A1 |

Изобретение относится к черной металлургии и может быть применено в сталепла- вильном производстве при разливке спокойной стали сифоном. Цель изобретения - увеличение выхода годного за счет уменьшения усадочной раковины. Металл заливают через литниковую систему, состоящую из центровой и сифонной проводки, в глуходонные. уширенные книзу изложницы с избытком Am, который определяют по математическому выражению Л m - (1,05...1,07).K.mc.n, где К - коэффициент, учитывающий долю усадки от массы слитка; тс - масса слитка; п - количество слитков на поддоне, а центровую используют с диаметром канала, равным D - К4 1.05... 1,07 )к тс п /рж яп . гдерж- плотность жидкой стали; h - высота слитка, причем металл в литниковой системе подогревают с момента конца заполнения изложниц до момента полной кристаллизации металла.2 ил. Ё

+

Li i i i i3 /J

i . i . . i tlrtn dl J I О /П П

OOUOO QQO о oo o

/

J

о о о

V

7

э

7

s

Фиг. 1

V7

/1

5 о &

Фиг. Z

СГ7 ГУГ1г . и и и

| Патент США М 3672432 | |||

| кл | |||

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1991-10-23—Публикация

1989-06-16—Подача