(Л

С

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для сифонной разливки стали | 1990 |

|

SU1740116A1 |

| Устройство для разливки металлов | 1988 |

|

SU1600915A1 |

| Способ сифонной разливки стали | 1979 |

|

SU829320A1 |

| Способ сифонной разливки стали | 1989 |

|

SU1685593A1 |

| Устройство для сифонной разливки стали | 1990 |

|

SU1770043A1 |

| Устройство для сифонной разливки металла | 1987 |

|

SU1713720A1 |

| Устройство для сифонной разливки стали | 1988 |

|

SU1662742A1 |

| УСТРОЙСТВО ДЛЯ СИФОННОЙ РАЗЛИВКИ МЕТАЛЛА В ИЗЛОЖНИЦЫ И ФОРМЫ | 1991 |

|

RU2020032C1 |

| Поддон для изложниц сифонной отливки трубных слитков | 1978 |

|

SU863151A1 |

| ЦЕНТРОВАЯ ДЛЯ СИФОННОЙ РАЗЛИВКИ СТАЛИ | 1989 |

|

RU2062678C1 |

Использование: получение слитков из металлов и сплавов. Сущность изобретения: устройство содержит поддон с сифонными отверстиями, установленные на нем центровую с литниковой воронкой и изложницы В нижней части литниковой воронки размещена дросселирующая втулка из растворимого в жидкости металла материала, преимущественно из силумина. При этом наружная поверхность дросселирующей втулки имеет ответную форму с внутренней поверхностью воронки, высота дросселирующей втулки составляет 0,4-0,7 высоты литниковой воронки, а внутренний диаметр дросселирующей втулки равен 0,5-0,7 внутреннего диаметра нижней части литниковой воронки. 1 з.п. ф-лы, 2 ил., 1 табл.

Изобретение относится к черной металлургии, в частности к разливке металла.

Цель изобретения - повышение качества поверхности донной части слитка и увеличения выхода годного.

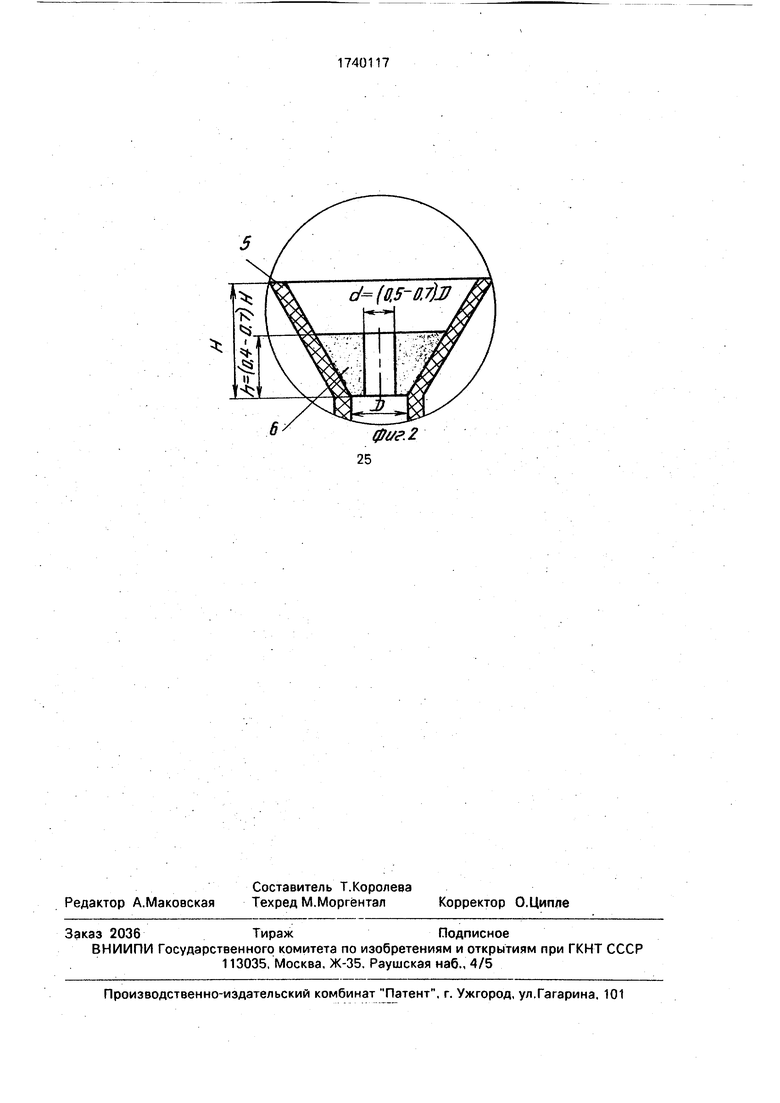

Поставленная цель достигается тем, что устройство, содержащее поддон с сифонными проводками с установленными на нем центровой, литниковой системой и излож- ницей снабжено размещенной в нижней части литниковой воронки дросселирующей втулкой из растворимого в жидком металле материала, при этом наружная поверхность дросселирующей втулки имеет ответную форму с внутренней поверхностью воронки, а высота дросселирующей втулки составляет 0,4-0,7 высоты литниковой воронки, внутренний диаметр дросселирующей втулки равен 0,5-0,7 внутреннего диаметра нижней части литниковой воронки.

Дросселирующая втулка выполнена из силумина.

Рассматриваемая конструкция устройства позволяет наполнять донную часть изложницы приторможенной струей, ограничить гидроудар металла в начальный момент разливки, что обеспечивает плавное без разбрызгивания поступление струи металла. Такой режим разливки обеспечивает получение донной части слитка без поверхностных дефектов и, как следствие, повышает выход годного металла при прокатке.

По мере прохождения металла через воронку и наполнения изложницы происходит постепенное размывание втулки, и режим разливки переходите регламентированный.

Высота втулки должна соответствовать 0,4-0,7 высоты воронки, так как уменьшение высоты втулки менее 0,4 высоты воронки не обеспечивает необходимую эффективность торможения струи при напол2

о

нении донной части слитка из-за ее быстрого размывания. При высоте втулки более 0,7 высоты воронки значительно затрудняется поддержание необходимого уровня металла в воронке над втулкой из-за сложности оперативного изменения количества металла, поступающего из ковша, что приводит к выплескам металла.

Соответствие внутренней поверхности воронки и внешней поверхности втулки обеспечивает надежное сохранение положения втулки и предотвращение ее всплы- вания даже при изготовлении втулки из очень легких материалов. При невыполнении этого требования имеет место боковое размывание втулки, изменение ее положения, что приводит к нарушению режима разливки.

Минимальный внутренний диаметр втулки составляет 0,5-0,7 внутреннего диаметра воронки в нижней ее части. Увеличение этого соотношения более 0,7 практически исключает эффект торможения струи металла, а уменьшение соотношения менее 0,5 приводит к резкому сокращению расхода металла, что вызывает выплескивание металла из воронки, а в некоторых случаях и закозление металла в литниковой системе.

Изготовление втулки из силумина позволяет, кроме дросселирующего воздействия, подучить дополнительный эффект. При размывании втулки силумин попадает непосредственно в металл, и за счет этого достигается дополнительное раскисление первых порций металла, промывающих литниковую систему.

Устройство позволяет обеспечить высокое качество поверхности донной части слитков.

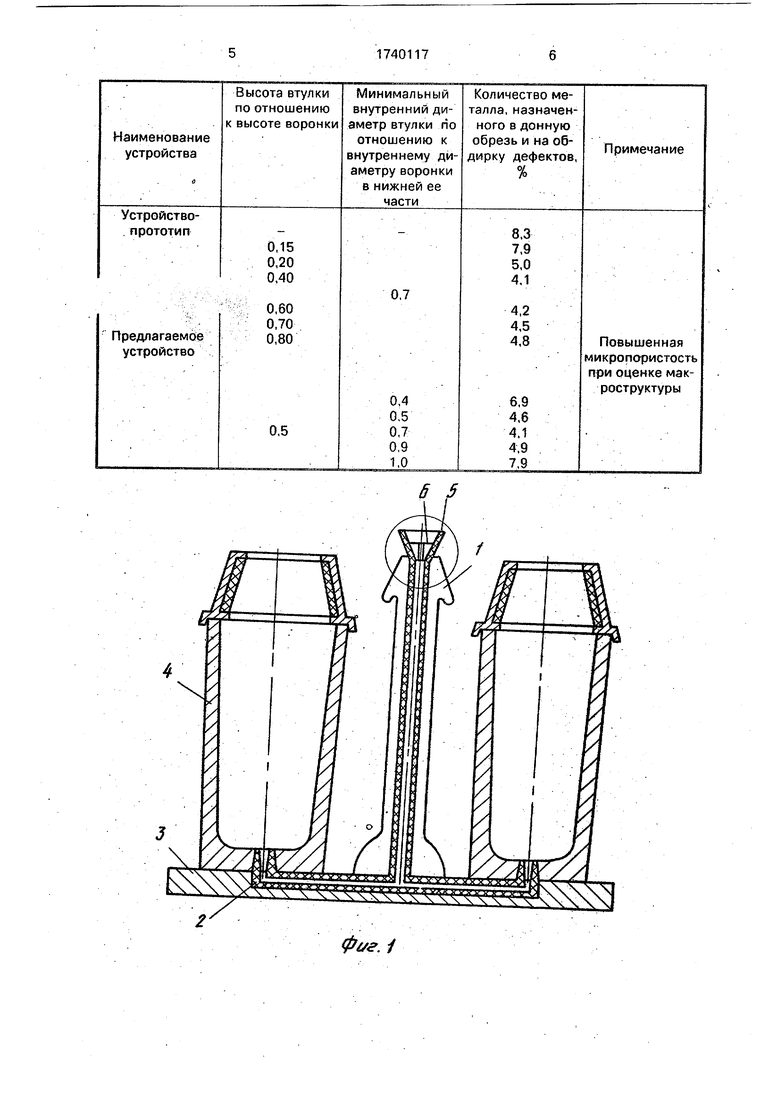

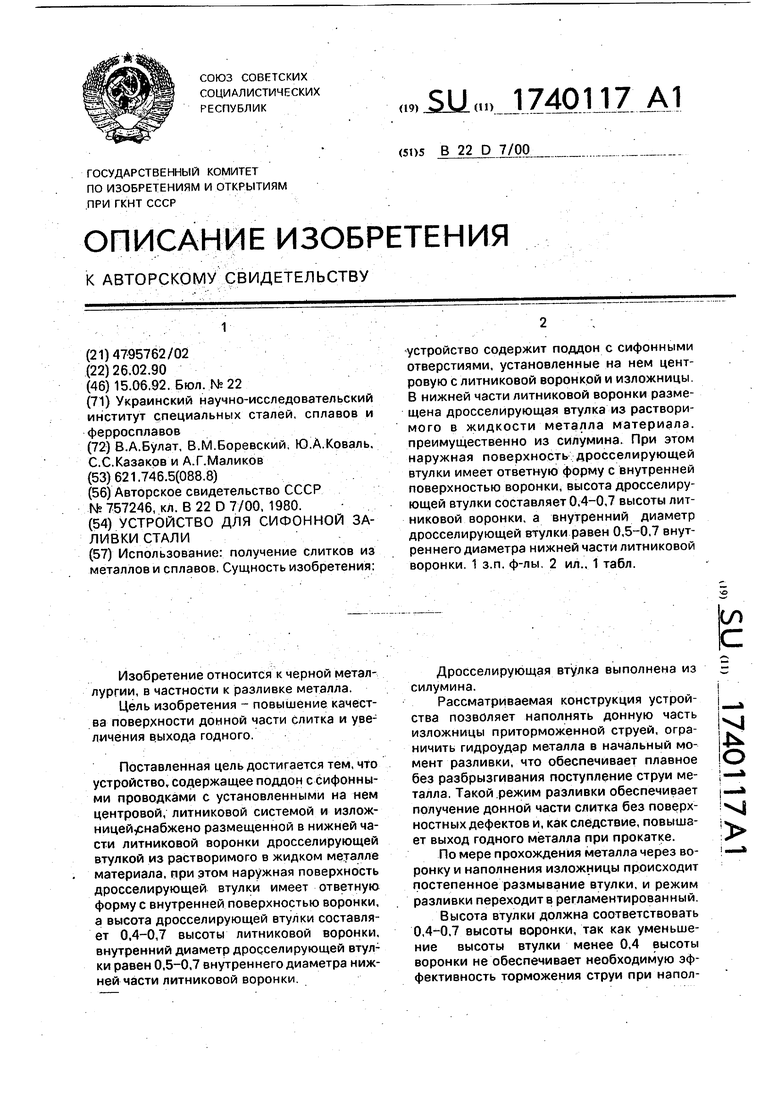

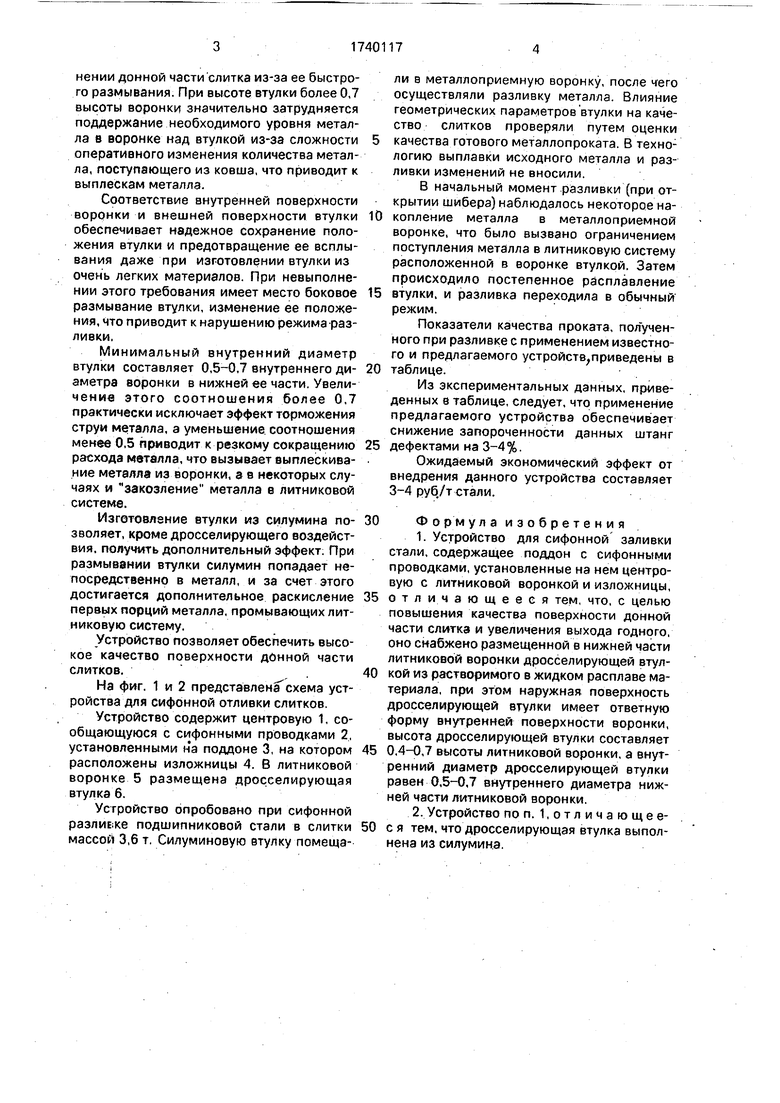

На фиг. 1 и 2 представлена схема устройства для сифонной отливки слитков.

Устройство содержит центровую 1, сообщающуюся с сифонными проводками 2, установленными на поддоне 3, на котором расположены изложницы 4. В литниковой воронке 5 размещена дросселирующая втулка 6.

Устройство опробовано при сифонной разлиЕ.ке подшипниковой стали в слитки массой 3,6 т. Силуминовую втулку помещали в металлоприемную воронку, после чего осуществляли разливку металла. Влияние геометрических параметрое втулки на качество слитков проверяли путем оценки

качества готового металлопроката. В технологию выплавки исходного металла и разливки изменений не вносили.

В начальный момент разливки (при открытии шибера) наблюдалось некоторое накопление металла в металлоприемной воронке, что было вызвано ограничением поступления металла в литниковую систему расположенной в воронке втулкой. Затем происходило постепенное расплавление

втулки, и разливка переходила в обычный режим.

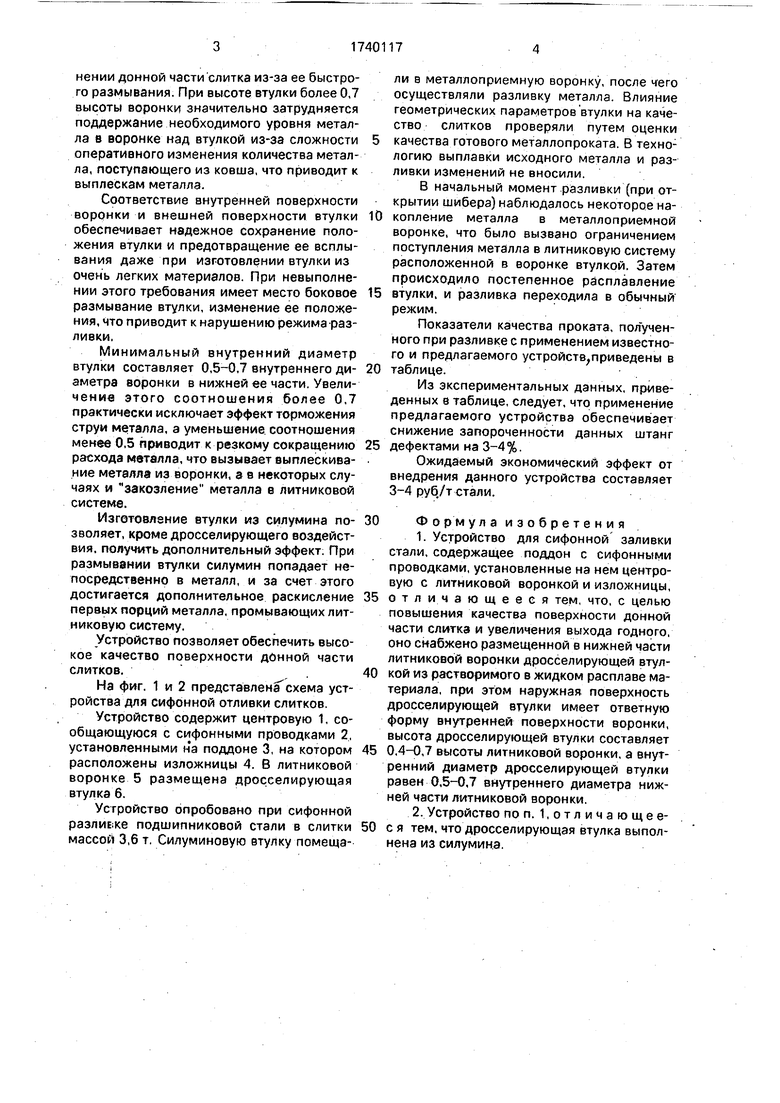

Показатели качества проката, пол учен- ного при разливке с применением известного и предлагаемого устройств приведены в

таблице.

Из экспериментальных данных, приведенных в таблице, следует, что применение предлагаемого устройства обеспечивает снижение запороченности данных штанг

дефектами на 3-4%.

Ожидаемый экономический эффект от внедрения данного устройства составляет 3-4 руб/т стали.

Формула изобретения

отличающееся тем, что, с целью повышения качества поверхности донной части слитка и увеличения выхода годного, оно снабжено размещенной в нижней части литниковой воронки дросселирующей втулкой из растворимого в жидком расплаве материала, при этом наружная поверхность дросселирующей втулки имеет ответную форму внутренней поверхности воронки, высота дросселирующей втулки составляет

0.4-0,7 высоты литниковой воронки, а внутренний диаметр дросселирующей втулки равен 0,5-0,7 внутреннего диаметра нижней части литниковой воронки.

фиг.1

ф1/г.2

| Авторское свидетельство СССР N 757246, кл | |||

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1992-06-15—Публикация

1990-02-26—Подача