Изобретение относится к порошковой металлургии и может быть использовано в машиностроении при изготовлении составных порошковых изделий (типа ролик, кулачок, эксцентрик, мальтийский крест).

Цель изобретения - повышение прочности соединения частей изделия,

Способ осуществляется следующим образом.

Раздельно прессуют охватывающую и охватываемую части изделия. Охватывающую часть пропитывают в масле в течение 15-20 мин, сборку частей осуществляют с натягом в пределах 0,5-0,10 мм и спекают.

Процесс пропитки необходим для заполнения пор материала маслом, которое обеспечивает распределение и снижение давлений, возникающих в охватывающей части при сборке с натягом, предотвращает образование в ней трещин и разрушение. Создание натяга в сопряжении между соединенными частями способствует возникновению и интенсификации процессов взаимной диффузии в структуре материалов

на ранних стадиях спекания, возникновению металлических связей между ними и их более полному сращиванию, что повышает прочность соединения частей изделия.

П р и м е р . Из смеси порошков, мас.%: железо 90; графит 2,0; сплав для наплавки 8,0, прессуют на прессе ДА 1534Б при давлении 600 МПа охватываемую втулку наруж- ным диаметр ом 32 мм, внутренним диаметром 15 мм, высотой 20 мм. Аналогичным способом прессуют охватывающую втулку из смеси порошков, мас.%: железо 98; графит 2. наружным диаметром 52 мм, внутренним диаметром 32 мм, высотой 30 мм.

Перед сборкой охватывающую часть опускают в масло индустриальное И-50А при 20°С и выдерживают в течение 18 ми,1. Сборку соединяемых частей осуществляют по диаметру 32 мм с натягом 0,07 мм. Для этого охватываемую часть устанавливают соосно на охватывающую часть и запрессо вывают на гидравлическом прессе П-483 до упора. Снижение осуществляют в электросл

С

о

00

сл

Ov

о ч|

печи СНО-3.4.2.5/13-И1 с муфелем при 1000°С в токе защитно-восстановительной среды водорода, в течение 2 ч по известной технологии,

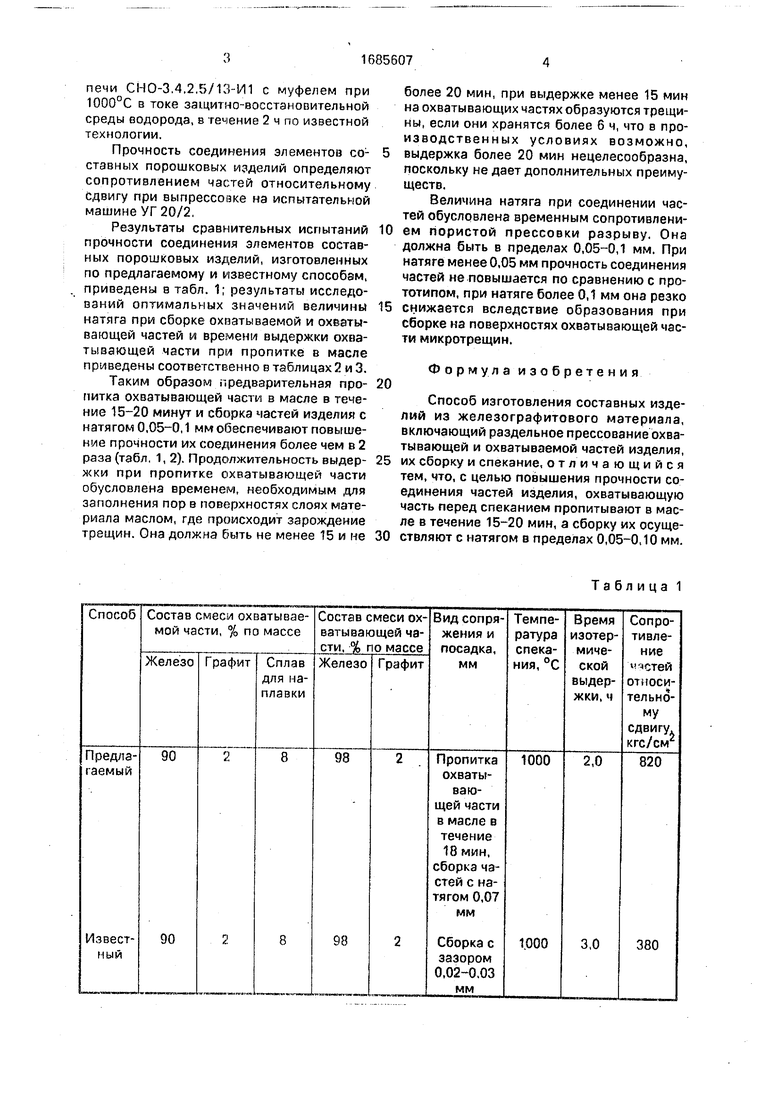

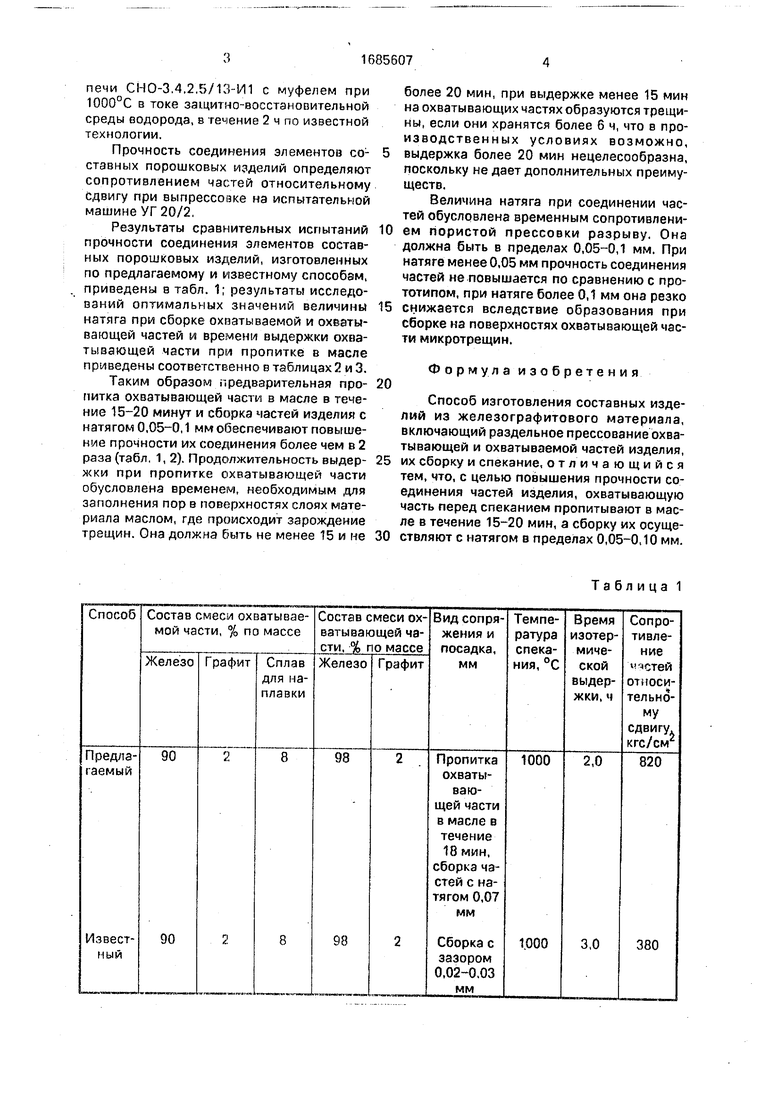

Прочность соединения элементов со- ставных порошковых изделий определяют сопротивлением частей относительному сдвигу при выпрессовке на испытательной машине УГ 20/2.

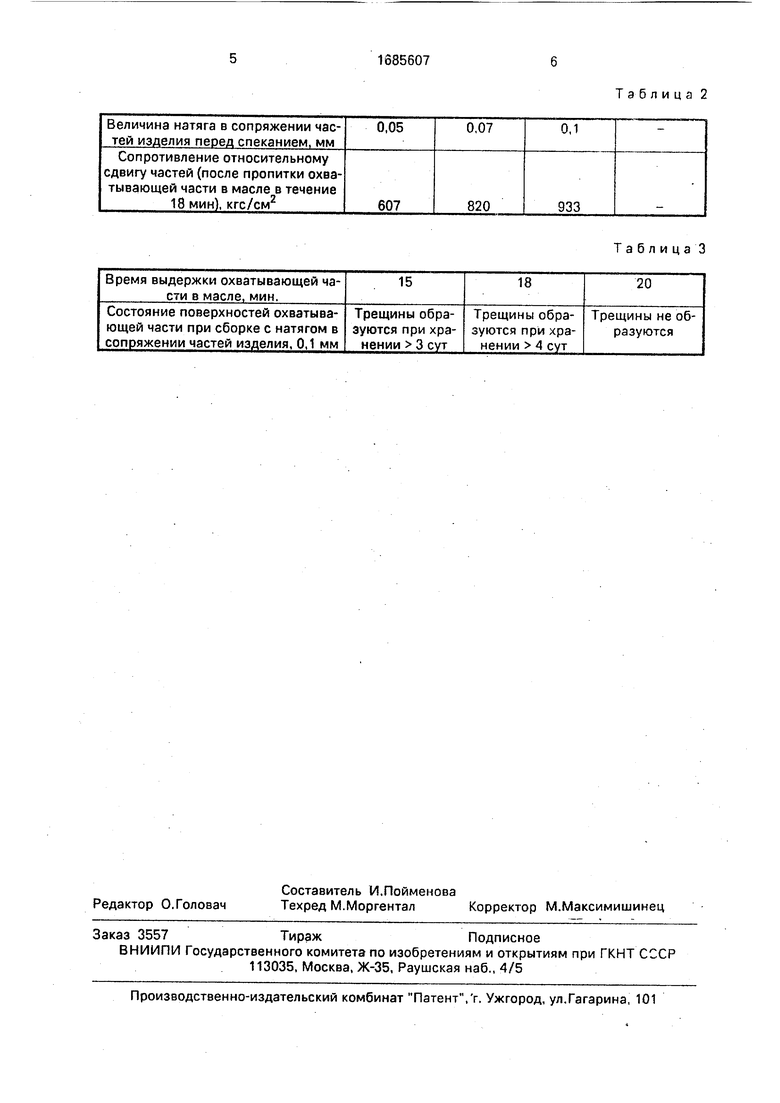

Результаты сравнительных испытаний прочности соединения элементов составных порошковых изделий, изготовленных по предлагаемому и известному способам, приведены в табл. 1; результаты исследований оптимальных значений величины натяга при сборке охватываемой и охватывающей частей и времени выдержки охватывающей части при пропитке в масле приведены соответственно в таблицах 2 и 3.

Таким образом предварительная про- нитка охватывающей части в масле в течение 15-20 минут и сборка частей изделия с натягом 0,05-0,1 мм обеспечивают повышение прочности их соединения более чем в 2 раза (табл. 1, 2). Продолжительность выдер- жки при пропитке охватывающей части обусловлена временем, необходимым для заполнения пор в поверхностях слоях материала маслом, где происходит зарождение трещин. Она должна быть не менее 15 и не

более 20 мин, при выдержке менее 15 мин на охватывающих частях образуются трещины, если они хранятся более б ч, что в про- изводственных условиях возможно, выдержка более 20 мин нецелесообразна, поскольку не дает дополнительных преимуществ.

Величина натяга при соединении частей обусловлена временным сопротивлением пористой прессовки разрыву, Она должна быть в пределах 0,05-0,1 мм. При натяге менее 0,05 мм прочность соединения частей не повышается по сравнению с прототипом, при натяге более 0,1 мм она резко снижается вследствие образования при сборке на поверхностях охватывающей части микротрещин.

Формула изобретения

Способ изготовления составных изделий из железографитового материала, включающий раздельное прессование охватывающей и охватываемой частей изделия, их сборку и спекание, отличающийся тем, что, с целью повышения прочности соединения частей изделия, охватывающую часть перед спеканием пропитывают в масле в течение 15-20 мин, а сборку их осуществляют с натягом в пределах 0,05-0,10 мм.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления составных порошковых изделий | 1982 |

|

SU1034837A1 |

| Способ получения композиционного материала преимущественно для изготовления искусственной кости для зуба | 1989 |

|

SU1759931A1 |

| Способ изготовления составных изделий из износостойких порошков | 1989 |

|

SU1692741A1 |

| Способ изготовления составных изделий из порошка | 1987 |

|

SU1407675A1 |

| СОЕДИНЕНИЕ СТРЕЛОЧНОЙ ГАРНИТУРЫ И СПОСОБ ИЗГОТОВЛЕНИЯ ВТУЛКИ СОЕДИНЕНИЯ | 2005 |

|

RU2400328C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СОСТАВНЫХ ИЗДЕЛИЙ | 1993 |

|

RU2056973C1 |

| Способ получения порошкового композита на основе меди с улучшенными прочностными характеристиками | 2019 |

|

RU2718523C1 |

| Способ изготовления составных двухслойных изделий из металлических порошков | 1985 |

|

SU1424975A1 |

| Способ получения композиционного материала алюминий-титан | 2023 |

|

RU2799643C1 |

| СОЕДИНИТЕЛЬНЫЙ ШАРНИР ГАРНИТУРЫ СТРЕЛОЧНОГО ЭЛЕКТРОПРИВОДА | 2010 |

|

RU2450893C1 |

Изобретение относится к порошковой металлургии, в частности к способам изготовления составных изделий из железогра- фитового материала. Цель - повышение прочности соединения частей изделия. Раздельно прессуют охватывающую и охватываемую части изделия, охватывающую часть пропитывают в масле в течение 15-20 мин, сборку частей осуществляют с натягом в пределах 0,5-0,1 мм и спекают. 3 табл.

Таблица 1

Таблица 2

Таблица 3

| Способ изготовления составныхСпЕчЕННыХ издЕлий | 1979 |

|

SU831367A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1991-10-23—Публикация

1989-11-23—Подача