4 1C

4

СО ел

Изобретение относится к машино- строению, в частности к изготовлению составных изделий, и может найти применение в порошковой металлургии.

Цель изобретения - повьппение качества получаемых изделий.

Предлагаемый способ включает прессование охватываемой детали из смеси, порошка, состоящей из карбидов метал лов и связующего вещества (никель, кобальт, железо или другие пластичные металлы), под давлением 200 - 2000 МПа, предварительное спекание ее при режимах (температуре, среде времени спекания), гарантирующих еханическую прочность детали, доста точную для обеспечения упругопласти- ческой обработки внутреннего отверстия. Охватывающая деталь прессуется из пластичных металлов при давлении о 2000 МПа. После прессования внутреннее отверстие этой детали должно быть больше наружного диаметрй охватываемой детали на 0,1-1,0 мм. Затем собираются с гарантированным зазором спеченная охватываемая деталь с неспеченной охватывагацей деталью. Осуществляется прошивка (дорнование) внутреннего отверстия охватываемой детали с .натягом, обеспечивающим выбирание зазора между деталями. При этом возможна деформация и охватывающей детали. Затем сборку спекают при температуре 1000-1500°G в защитной среде, вакууме или на воздухе. Во время спекания размеры сборки . уменьшаются и происходит плотное соединение обеих деталей.

Таким образом, прочность соедине ния создается и за.счет усадки охватывающей детали, которая спекается впервые, и за счет спекания ее с внутренней втулкой.

Пример 1. Из смеси никелевого порошка и порошка карбида и хрома прессуют под давлением 600 МПа охватываемую деталь с внутренним отверстием Г2 мм и наружным диаметром 19мм.

Из смеси никелевого порошка прессуют при давлении 800-1200 МПа охватывающую деталь с внутренним диаметром 19 мм и наружным 34 мм. Охватываемую деталь предварительно спекают в защитной среде при 1400-1450°С в течение 0,5-1 ч. Затем собирают детали. и в сборе прошивают внутреннее от-: верстие многокольцевым дорном, калибрующее кольцо которого имеет диаметр

5

0

5

0

5

0

5

0

5

12,1 мм. Затем производят спекание деталей в сборе при в защитной- среде в течение 1-3 ч. Полученные таким образом изделия обладают точным внутренним отверстием с припуском только на доводв:у в пределах 40- 60 мкм, шероховатость поверхности отверстия после дорнования и спекания в пределах 0,16-0,08 мкм. Прочность соединения, оцениваемая по величине усилия распрессовки, вьш1е, чем у известных способов. Благодаря тому, что наружная деталь спечена только из легкообрабатываемого металла, изделие в целом требует меньшей трудоемкости при окончательной механической обработке наружных поверхностей, чем изделия, состоящие только из ме- таллокерамических смесей,

П р и м е р 2, Из порошка на основе железа, содержащего около 4% карбидов хрома, по 5% карбидов вольфрама и молибдена, прессуют под давлением 800-1000 МПа охватываемую деталь с внутренним отверстием 12 мм и ружным диаметром 18,5 мм.

Из железного порошка марки СП 30- 2, содержащего около 0,28-0,35% углерода, прессуют под давлением 1200 - 1500 МПа охватываемую деталь с внутренним диаметром 18,0 мм и наружным диаметром 35 мм.

Охватываемую деталь предваритель- но спекают при 1250 С в среде аргона в течение 1 ч. Затем собирают детали и в сборе прошивают внутреннее отверстие многокольц1евым дорном. После этого производят спекание деталей в сборе при 300°С в защитной среде в течение 1-1,5 ч,

П р и м ер 3. Из порошка на основе железа, содержащего феррохром или ферромарганец, или ферротитан, изготавливают охватываемую деталь прессованием под давлением 600-800 МПа и спекают при 1300-1350 0 в вакууме в течение 2 ч. Размеры охватываемой детали: внутреннее отверстие 12 мм, Наружный диаметр 18,5 мм,

Охватывающую деталь изготавливают из порошка железа ПЖ-1 при давлении прессования; около 1500 МПа. Размеры охватывающей детали: внутреннее отверстие 18,0 мм, наружный диаметр 34 мм. Последующие операции те же, что и в примере 1.

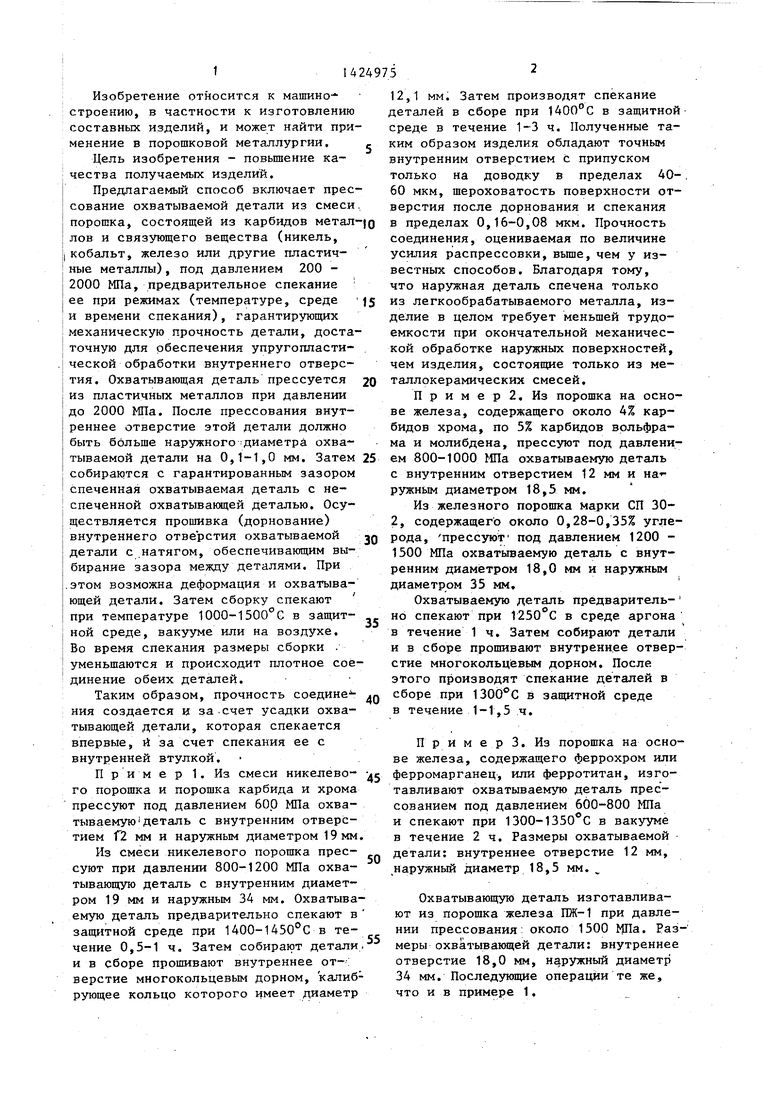

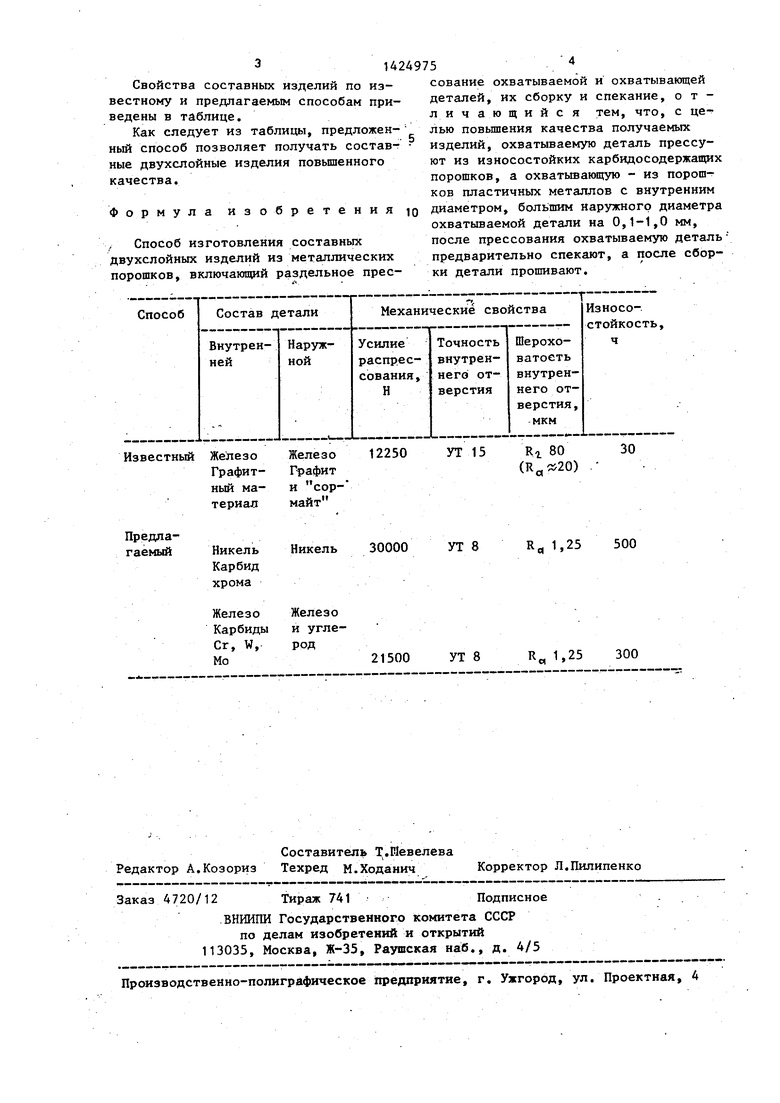

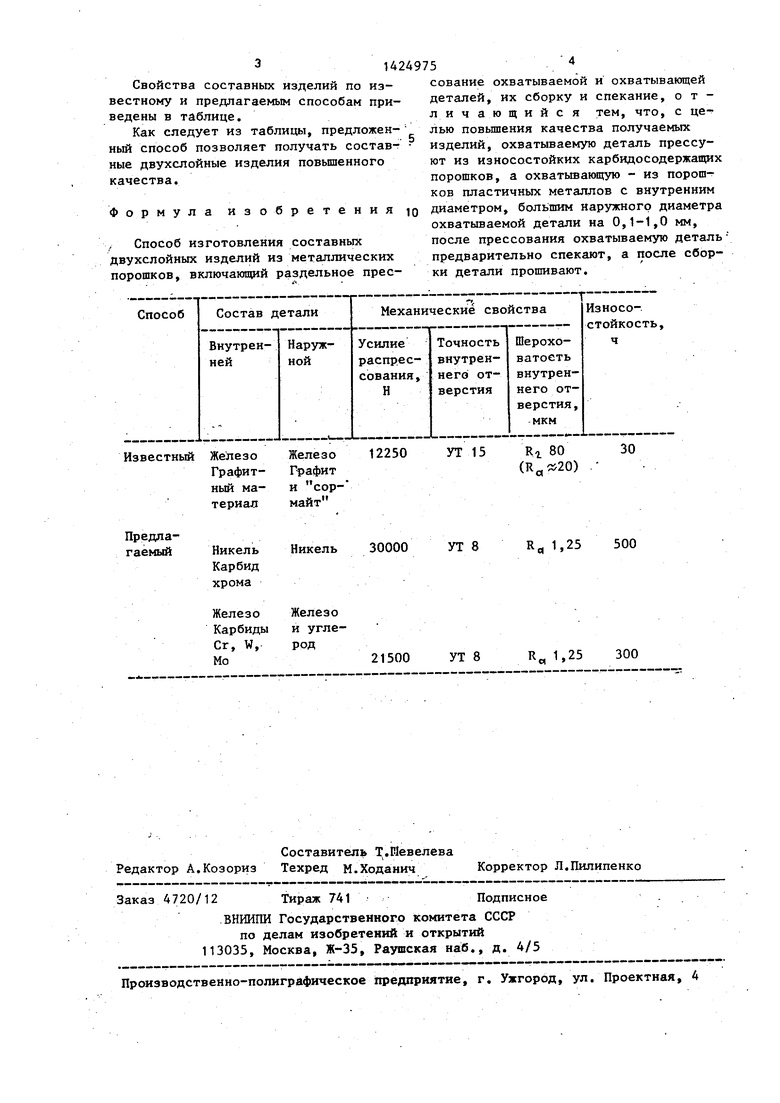

Свойства составных изделий по известному и предлагаемым способам приведены в таблице.

Как следует из таблицы, предложен- ный способ позволяет получать состав- ные двухслойные изделия повышенного качества.

Формула изобретения

Способ изготовления составных двухслойных изделий из металлических порошков, включающий раздельное прессование охватываемой и охватывающей деталей, их сборку и спекание, отличающийся тем, что, с це- лью повьшения качества получаемое изделий, охватываемую деталь прессуют из износостойких карбидосодержащих порошков, а охватывающую - из порош ков пластичных металлов с внутренним диаметром, большим наружного диаметра охватываемой детали на 0,1-1,0 мм, после прессования охватываемую деталь предварительно спекают, а после сборки детали прошивают.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления составных изделий из износостойких порошков | 1989 |

|

SU1692741A1 |

| Способ изготовления составных изделий из железо-графитового материала | 1982 |

|

SU1077702A1 |

| Способ изготовления составных изделий из порошка | 1987 |

|

SU1407675A1 |

| Способ получения составных изделий | 1989 |

|

SU1692738A1 |

| Способ изготовления составных порошковых изделий | 1982 |

|

SU1034837A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СПЕЧЕННЫХ ИЗДЕЛИЙ | 1990 |

|

RU2037382C1 |

| АДДИТИВНЫЙ СПОСОБ ПОЛУЧЕНИЯ ГАБАРИТНЫХ ИЗДЕЛИЙ ИЗ ТОКОПРОВОДЯЩЕЙ КЕРАМИКИ МЕТОДОМ ИСКРОВОГО ПЛАЗМЕННОГО СПЕКАНИЯ | 2021 |

|

RU2761813C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДВУХСЛОЙНЫХ ВТУЛОК | 1995 |

|

RU2101137C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ БИМЕТАЛЛИЧЕСКИХ СПЕЧЕННЫХ ИЗНОСОСТОЙКИХ ИЗДЕЛИЙ | 2009 |

|

RU2405658C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СПЕЧЕННЫХ ИЗДЕЛИЙ | 2005 |

|

RU2285585C1 |

Изобретение относится к способу изготовления составньк двухслойных изделий из металлических порошков. Цель изобретения - повьппение качества получаемых изделий. Производят раздельное прессование охватываемой детали изделия из износостойких карби- досодержащих порошков и ее предвари- - тельное спекание. Охватывающую деталь прессуют из порошков пластичных металлов с внутренним диаметром, большим наружного диаметра охватываем9Й детали на 0,1-1,0 мм. Затем детали собирают с зазором и прошивают формованием внутреннего отверстия. Полученную сборку спекают. 1 табл. S

| Способ изготовления комбинированных двухслойных изделий трубчатой формы | 1980 |

|

SU891217A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Способ изготовления составныхСпЕчЕННыХ издЕлий | 1979 |

|

SU831367A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1988-09-23—Публикация

1985-12-03—Подача