Изобретение относится к области машиностроения, в частности к способам изготовления составных порошковых изделий, и может быть использовано в порошковой металлургии и инструментальной промышленности.

Сущность предлагаемого способа заключается в следующем.

Раздельно прессуют охватываемую и охватывающую деталь. Охватываемую деталь прессуют из смеси порошков, состоящей, например, из карбидов металлов и связующего металла (железо, кобальт, никель и др). Она имеет внутреннее отверстие, охватывающую деталь прессуют из порошков пластичных металлов с каким-либо добавками других порошков (графит, дисульфид молибдена и др) или без них. Охватываемую деталь спекают при таких режимах (температуре, времени выдержки, среде), позволяющих получить требуемые механические и физические свойства Затем

спеченную охватываемую деталь и неспеченную охватывающую деталь собирают с зазором, определяемым по зависимости

А

6-6 ЖГ

где А- величина зазора, мм; d -диаметр наружной цилиндрической поверхности охватываемой детали после спекания, мм; б - усадка матеоиала охватывающей детали по диаметру внутреннего сгорания, %.

Если величина зазора между охватываемой и охватывающей деталью будет меньше или разча рассчитанному значению, то гарантируется прочное соединение деталей при последующем окончательном спекании изделия, обеспечивающем выбиоание зазора между деталями из-за усадки охватывающей детали и припекания деталей друг к другу Далее издепие подвергается горячеN5

кллибропянню пп внутреннему отвер- ю и наружным плоскостям, что позволя- еще больше увеличить прочность эдинения охватывающей и охватываемой зли и получить изделие с размерами, збующими минимум механической обра- тки.

Способ осуществляют следующим об- зом.

Раздельно прессуют охватываемую и взтывэющую деталь. Охватываемую дз- ль прессуют из смеси порошков,,состоя- й, например, из карбидов металлов и язующего материала (железо, кобальт, кель и др.). Она имеет внутреннее отвер- ле. Охватывающую деталь прессуют из рошков пластичных металлов с какими- 5о добавками других порошков (графит, сульфид молибдена и др.) или без них. ватываемую деталь спекают при режимах мпературе, времени выдержки, среде), зволяющих получить требуемые механи- ские и физические свойства. Затем спе- энную охватываемую деталь собирают с еспеченной охватывающей деталью с за- ором, определяемым по эмпирической за- исимости. Сборку подвергают кончательному спеканию, обеспечиваю- дему выбирание зазора и припекание дета- ей друг к другу, а после спекания изделие одвергается горячему калиброванию по нутреннему отверстию и наружным пло- костям.

Пример1.Из смеси порошков карби- ,а хрома и никеля прессуют при давлении 00-500 МПа охватываемую деталь типа тулки с внутренним отверстием06,5 мм и дружным диаметром 15мм. Охватываемая цеталь спекается при температуре 1200- 280°С в вакууме в течение 1,0-1,5 ч, в ре- ультате чего происходит усадка втулки по наружному диаметру до 14мм. Охватывающую деталь прессуют из смеси порошков железа и графита при давлении 200-600 ИПа. Наружный диаметр детали 36 мм, ко- ффициент усадки материала по диаметру нутреннего отверстия д 3,0%. Определяет величину зазора между охватываемой и охватывающей деталями:

А d d л--жг

--0.21 мм.

Прессуют охватывающую втулку с диаметром отверстия, равным сумме диаметра охватываемой детали и двух величин зазора, т.е. 14,42 мм. Детали собирают и производят окончательное спекание при 1160-1180°С в вакууме в течение 1,0-2,0 ч. После спекания сборку подвергают горячему калиброванию г, пресс-Форме при температуре детали порядка 1050-1100°С и давлении 300-500 МПа в защитной среде. Прочность соединения, оцениваемая по величине усилия выпрессовки. составила 63000 Н.

П р и м е р 2 При условиях примера 1 зазор принят 0,05 мм. Прессуют охватывающую втулку с диаметром отверстия ратным

соответственно 14,10 мм. Детали собирают, окончательно спекают и калибруют соответственно режимом примера 1. Величина усилия выпрессовки 71000 Н.

П р и м е р 3. Из смеси порошков карбида титана, никеля и кобальта при давлении 400-600 МПа прессуют охватываемую деталь типа втулки с отверстием 20 мм и наружным диаметром 33 мм. Охватываемую деталь спекают при 1300-1350°С в защитной среде в етчение 1,5-2,0 ч. В результате спекания происходит усадка втулки по наружному диаметру до 29,80 мм. Охватывающую деталь прессуют из смеси порошков железа, никеля и графита при давлении

300-500 МПа. Наружный диаметр детали 51 мм, коэффициент усадки материала по диаметру внутреннего отверстия д 2,5%. Определяют величину зазора между охватываемой и охватывающей деталями:

2 4 29 8

Ј. -J А Л f-

0,35мм.

200

Прессуют охватывающую втулку с диаметром отверстия, равным сумме диаметра охватываемой детали и двух величин зазора, т.е. 30,5 мм. Детали собирают и производят окончательное спекание при 1160-1200°С в защитной среде в течение

2,0-2,5 ч, После спекания сборку подвергают горячему калиброванию в пресс-форме при температуре детали 1050-1100°С и давлении 300-400 МПа в защитной среде. Величина усилия выпрессовки составила

128000 Н.

П р и м е р 4. При условиях примера 3 зазор принят 0,07 мм. Поессуют охватывающую втулку с диаметром отверстия равным соответственно 29,94 мм. Детали собирают,

окончательно спекают и калибруют соответственно режимом примера 3. Величина усилия выпрессовки 136000 Н.

П р и м е р 5. Из смеси порошков борида титана и никеля при давлении 300-500 МПа

прессуют охватываемую деталь типа втулки с отверстием 22 мм и наружным диаметром 38 мм. Охватываемую деталь спекзют при 1200-1400°С в защитной среде в течение 1,5-2,0 ч. В результате спекания происходит

усадка втулки по наружному диаметру до

,4 мм. Охватывающую деталь прессуют из еси порошков железа и графита при давний 200-400 МПа. Наружный диаметр дели 58 мм, коэффициент усадки материала

диаметру внутреннего отверстия 3,0%. О предел ч--от величину зазора

ежду охватываемой и охватывающей

еталями:

3.0-36,4 п.10

.л;- Q 54 мм.

200

15

Прессуют охватывающую втулку с диа- метром отверстия меньшим суммы диаметра охватываемой детали и двух аеличин зазора, равным 37,0 мм. Детали собирают и производят окончательное спекание при 1160-1200°С в защитной среде в течение 1,5-2,5 ч. После спекания сборку подвергают горячему калиброванию при температу- 20 ре 1050-1150°С и давлении 200-400 МПа. Прочность соединения 142000 Н,

П р и м е р 6. Из смеси порошков борида хрома, никеля и хрома при давлении 300- 500 МПа прессуют охватываемую деталь ти- 25 па втулки с отверстием диаметром 6,5 мм и наружным диаметром 15 мм. Охватываемую деталь спекают при -1200-1400°С в защитной среде в течение 1,5-2,0 ч. Усадка втулки по наружному диаметру составляет 14,1 мм, 30 Охватывающую деталь прессуют из смеси порошков железа .и графита при давлении 200-400 МПа. Наружный диаметр детали-36 мм, коэффициент усадки материала по диаметру внутрен него отве рстия 6 3 %. О п ре- 35 деляют величину зазора между охватываемой и охватывающей деталями.

Прессуют охватывающую деталь с диаметром отверстия меньшим суммы диаметра охватываемой детали и двух величин зазора, равным 14,15 мм. Детали собирают и производят окончательное спекание при

40

10

15

20

25 0 5

0

температура 11СО-1 С.0°С пззчртно ССРР,Р в течение 1,5-2,5 ч. После спеканич Сиирлу подвергают горячему колиброванию при температуре 1050-1150°с и Давлении 200- 400 МПа в защитной среде. Прочность соединения 55000 Н.

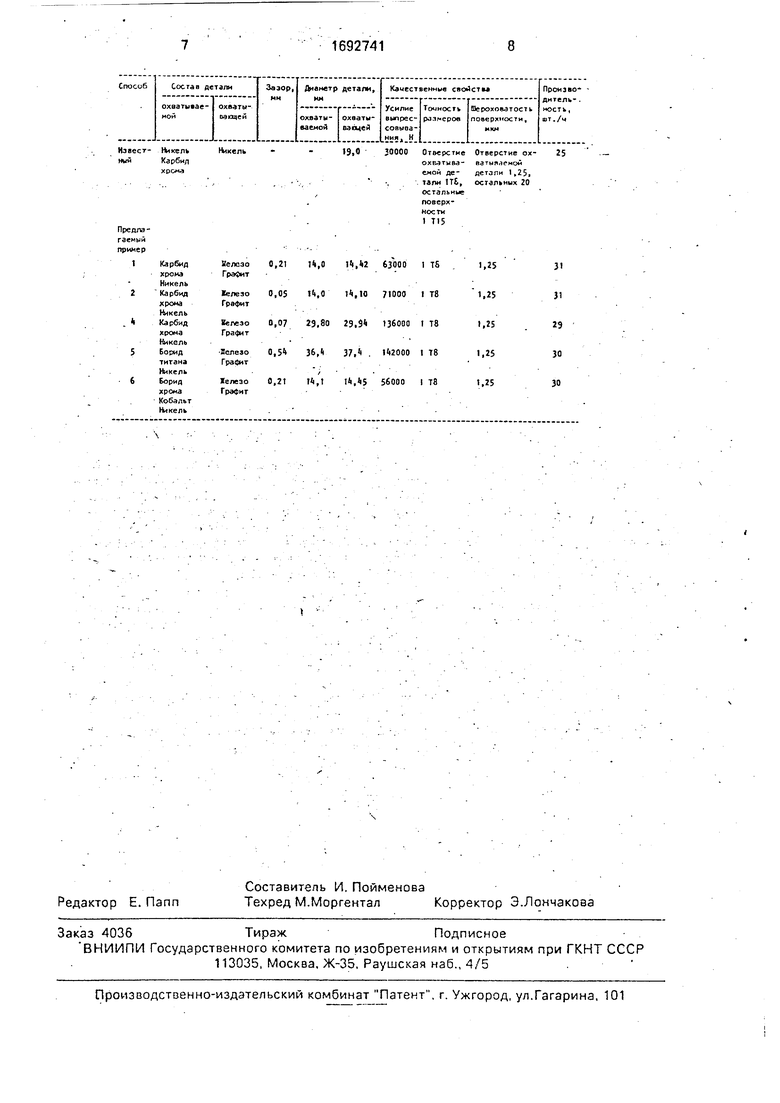

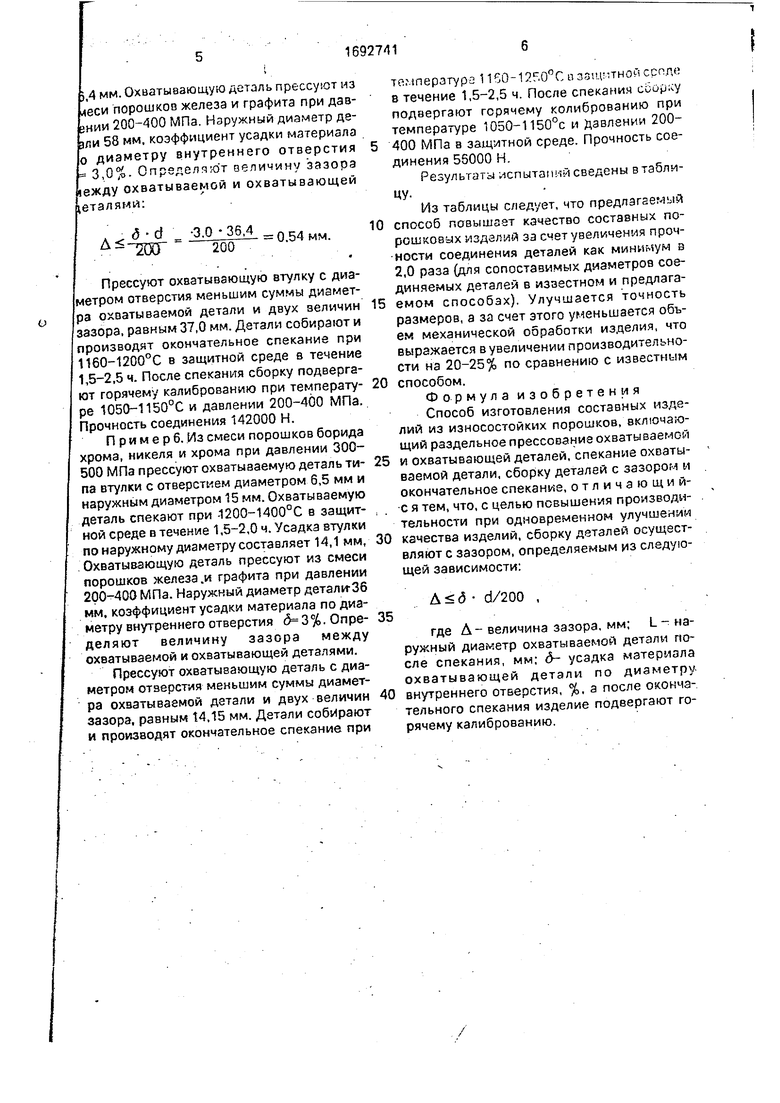

Результаты испытаний сведены в таблицу.

Из таблицы следует, что предлагаемый способ повышает качество составных порошковых изделий за с«етувеличения прочности соединения деталей как минимум в 2,0 раза (для сопоставимых диаметров соединяемых деталей в известном и предлагаемом способах). Улучшается точность размеров, а за счет этого уменьшается объем механической обработки изделия, что выражается в увеличении производительности на 20-25% по сравнению с известным способом.

Формула изобретения

Способ изготовления составных изделий из износостойких порошков, включающий раздельное прессование охватываемой и охватывающей деталей, спекание охватываемой детали, сборку деталей с зазором и окончательное спекание, отличающий- с я тем, что, с целью повышения производительности при одновременном улучшении качества изделий, сборку деталей осуществляют с зазором, определяемым из следующей зависимости:

А б d/200 ,

где А- величина зазора, мм; L- наружный диаметр охватываемой детали после спекания, мм; 6- усадка материала охватывающей детали по диаметру внутреннего отверстия, %, а после окончательного спекания изделие подвергают горячему калиброванию.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления составных двухслойных изделий из металлических порошков | 1985 |

|

SU1424975A1 |

| Способ изготовления составных изделий из порошка | 1987 |

|

SU1407675A1 |

| Способ получения составных изделий | 1989 |

|

SU1692738A1 |

| Способ изготовления составных изделий из железо-графитового материала | 1982 |

|

SU1077702A1 |

| Способ изготовления составных порошковых изделий | 1982 |

|

SU1034837A1 |

| Способ изготовления комбинированных спеченных изделий из разнородных материалов | 1980 |

|

SU942888A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СОСТАВНЫХ ИЗДЕЛИЙ | 1993 |

|

RU2056973C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СПЕЧЕННЫХ ИЗДЕЛИЙ | 1990 |

|

RU2037382C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДВУХСЛОЙНЫХ ВТУЛОК | 1995 |

|

RU2101137C1 |

| Способ изготовления составных изделий из железографитового материала | 1989 |

|

SU1685607A1 |

Изобретение относится к порошковой металлургии, в частности к способам изготовления составных порошковых изделий из износостойких псрошчов Цель - повышение производительности при одновременном улучшении качества изделия Раздельно прессуют охватываемую и охватывающую детали, охватываемую деталь спекают, затем детали собирают с зазором, определяемым по эмпирической зависимости. Сборку подвергают окончательному спеканию, а после него осуществляют горячее калибрование. 1 табл.

| Способ изготовления составных двухслойных изделий из металлических порошков | 1985 |

|

SU1424975A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1991-11-23—Публикация

1989-03-23—Подача