Изобретение относится к станкостроению и может быть использовано на станках типа обрабатывающий центр и т п для базирования инструмента при автоматической его смене

Целью изобретения является сокращение времени на смену инструмента за счет предотвращения его заклинивания п процессе базирования

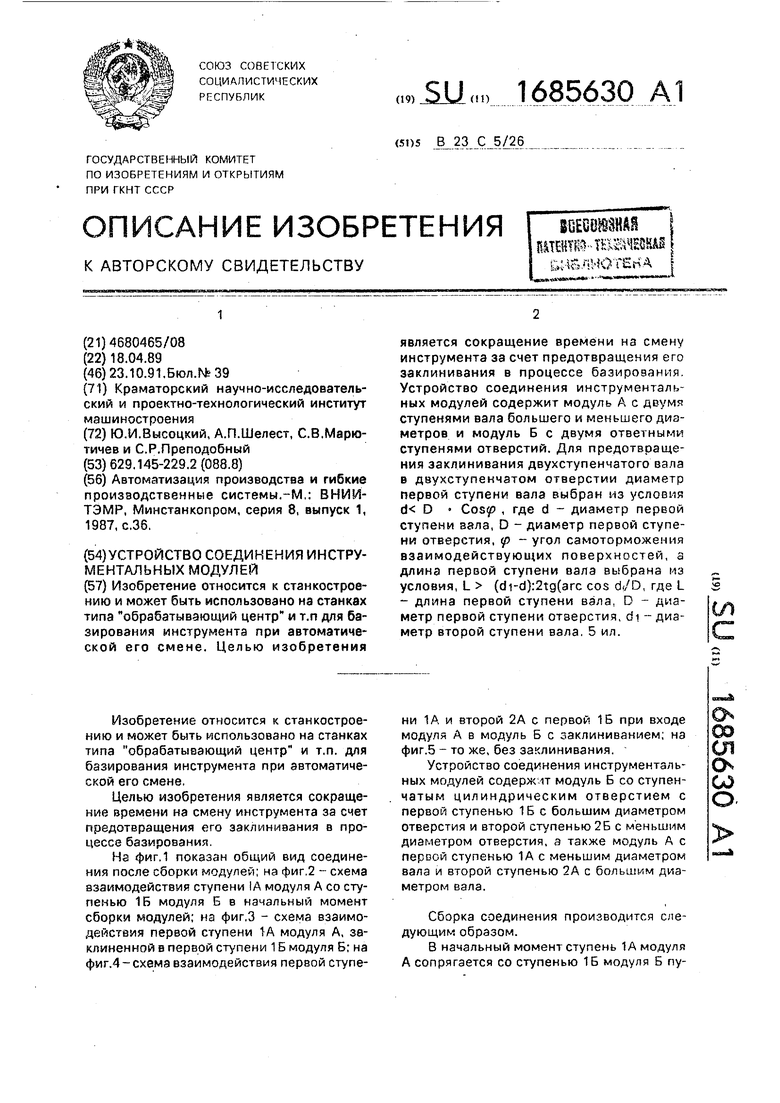

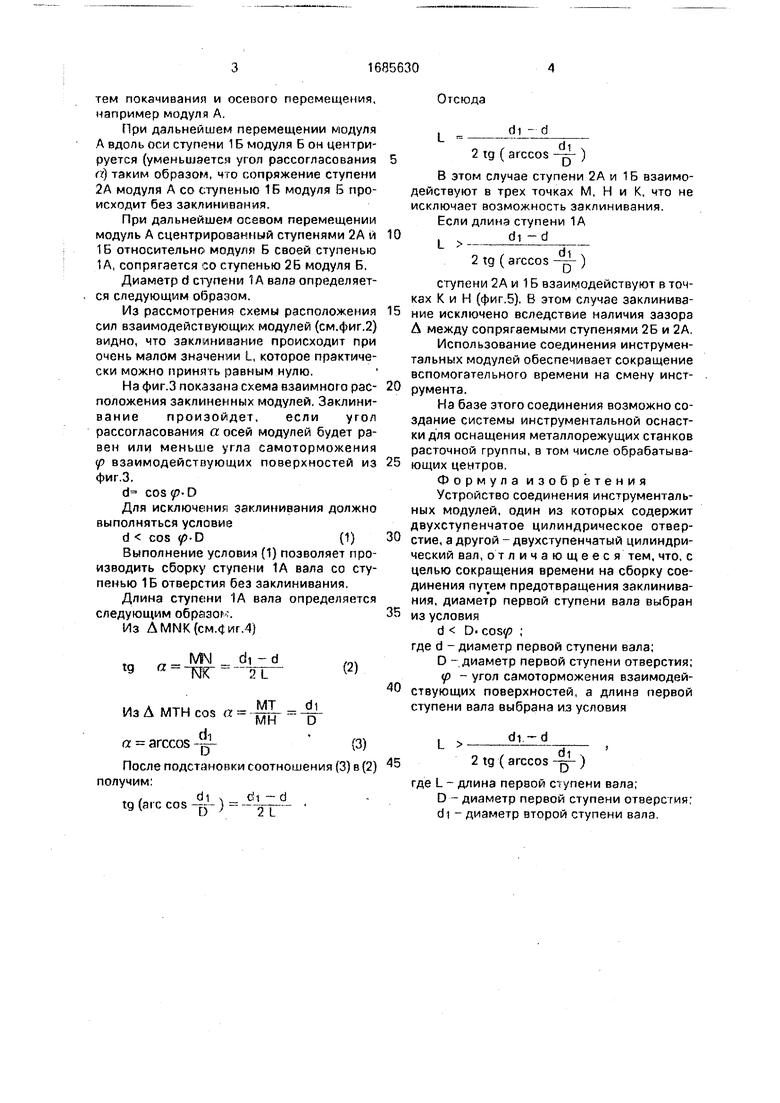

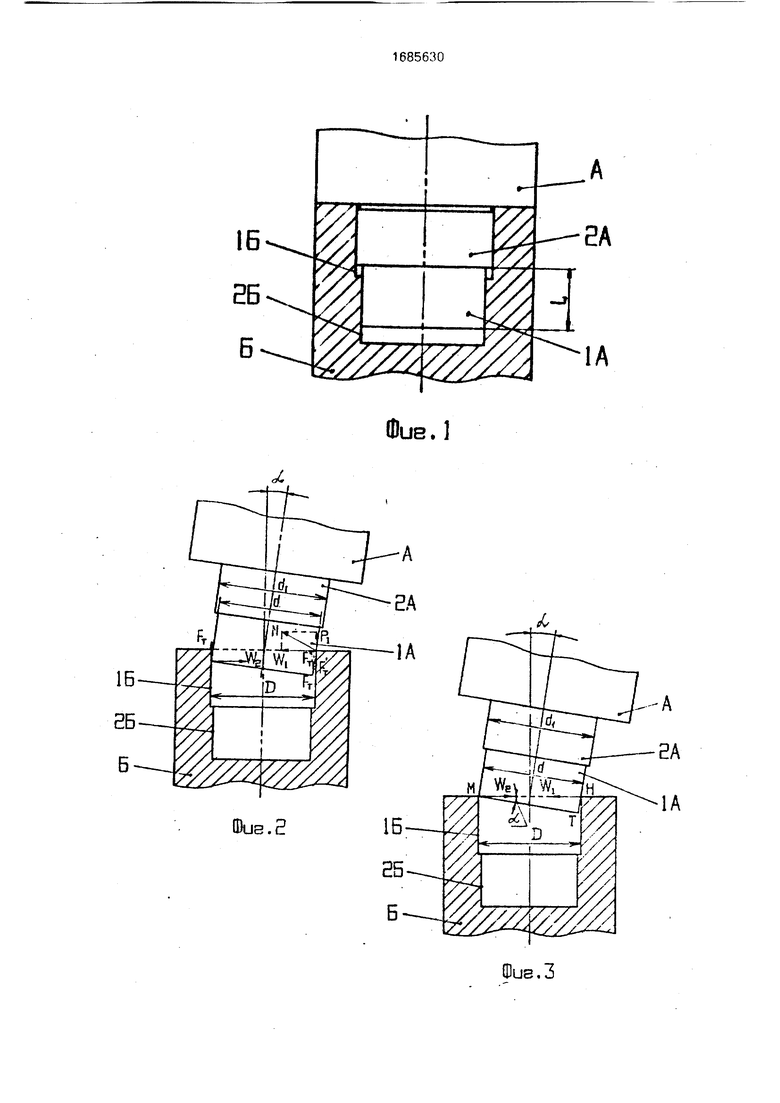

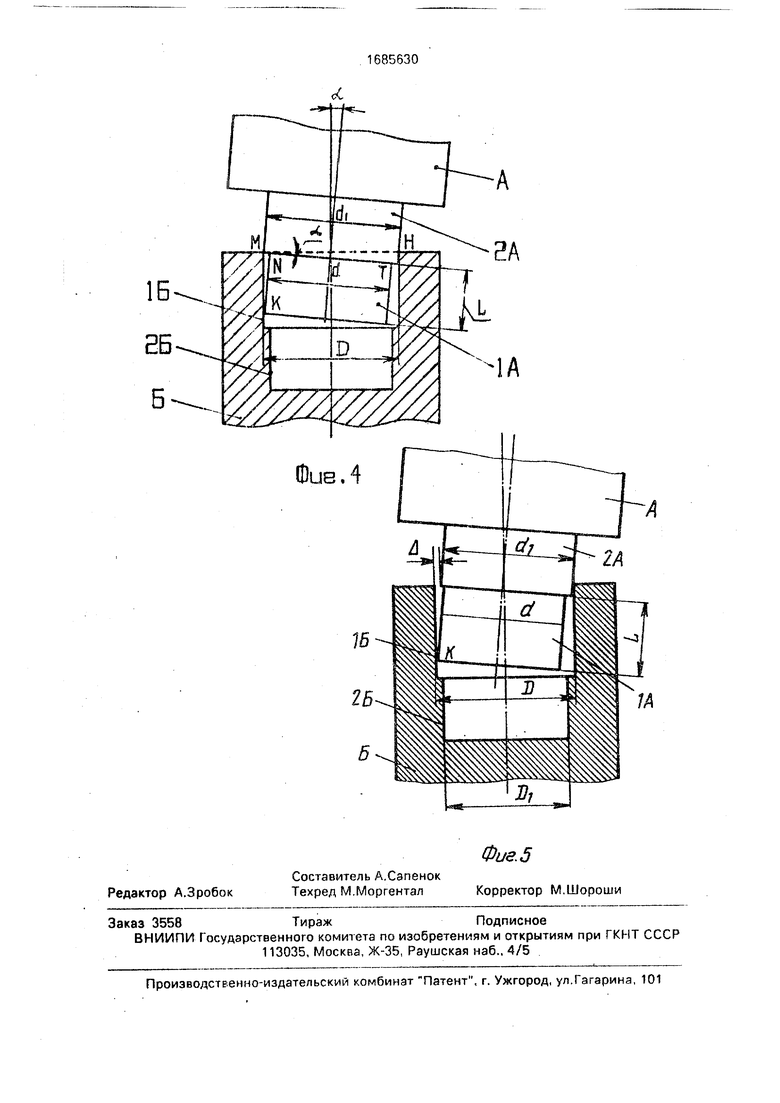

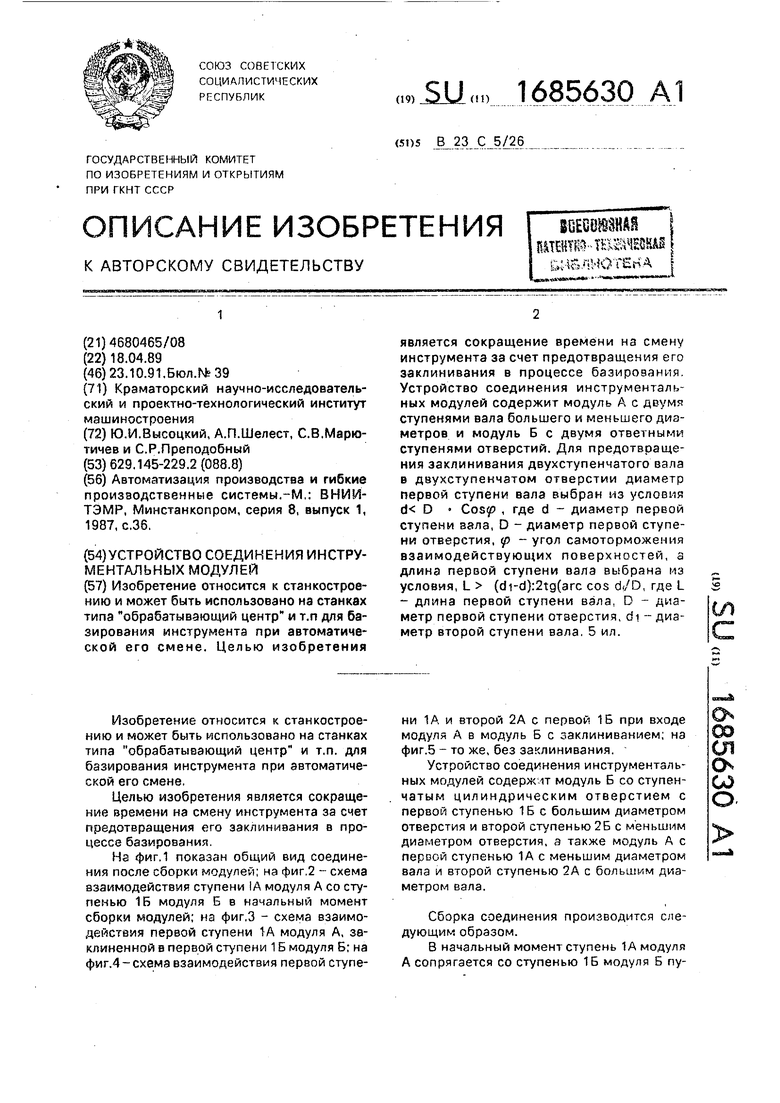

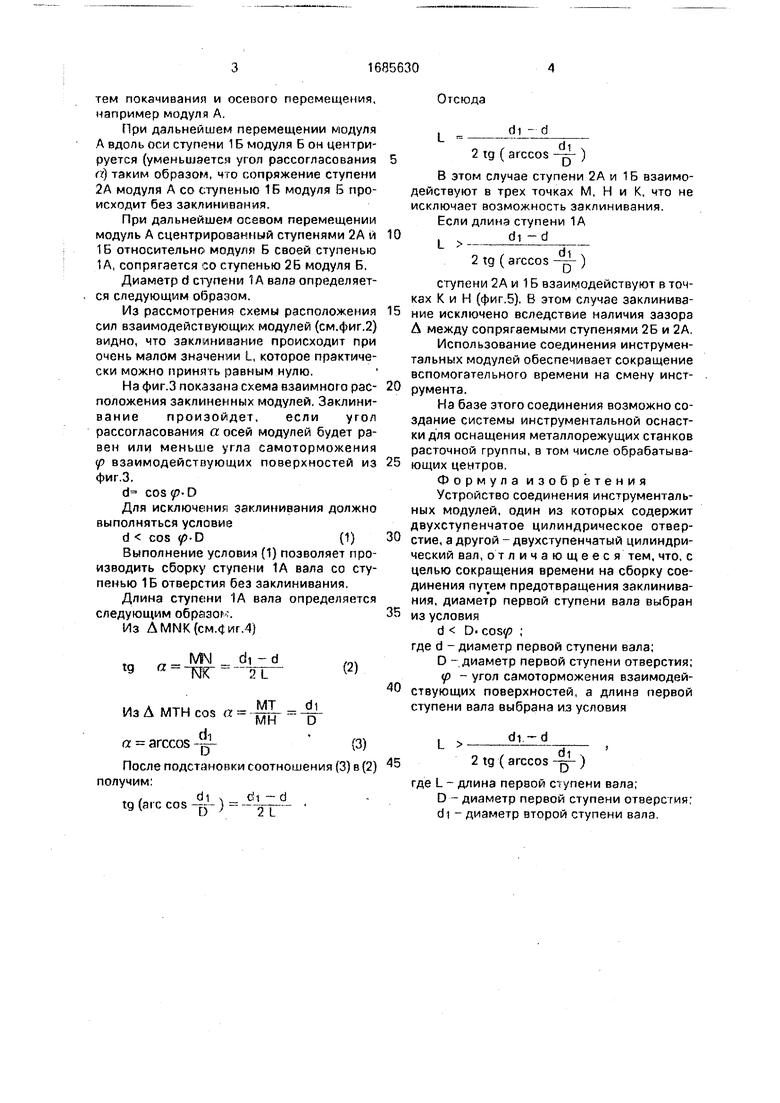

На фиг.1 показан общий вид соединения после сборки модулей, на фиг 2 - схема взаимодействия ступени IA модуля А со ступенью 1Б модуля Б в начальный момент сборки модулей; на фиг.З - схема взаимодействия первой ступени 1А модуля А, заклиненной в первой ступени 1Б модуля Б на фиг 4 - схема взаимодействия первой ступени 1А и второй 2А с первой 1Б при входе модуля А в модуль Б с ..аклиниванием, на фиг 5 - то же, без заклинивания

Устройство соединения инструментальных модулей содерж IT модуль Б со ступенчатым цилиндрическим отверстием с первой ступенью 1Ь с большим диаметром отверстия и второй ступенью 2Б с меньшим диаметром отверстия, /з также модуль А с первой ступенью 1А с меньшим диаметром вала и второй ступенью 2А с бсмн .ним диа метром вала.

Сборка соединения производится сме дующим образом.

В начальный момент ступень 1А модуля А сопрягается со ступенью 1Б модуля Б пуо

00

ел о

CJ

о

тем покачивания и осевого перемещения, например модуля А.

При дальнейшем перемещении модуля А вдоль оси ступени 1Б модуля Б он центрируется (уменьшается угол рассогласования гг) таким образом, что сопряжение ступени 2А модуля А со ступенью 1Б модуля Б происходит без заклинивания.

При дальнейшем осевом перемещении модуль А сцентрированный ступенями 2А и 1Б относительно модуля Б своей ступенью 1А, сопрягается со ступенью 2Б модуля Б.

Диаметр d ступени 1А вала определяется следующим образом.

Из рассмотрения схемы расположения сил взаимодействующих модулей (см.фиг.2) видно, что заклинивание происходит при очень малом значении L, которое практически можно принять равным нулю.

На фиг.З показана схема взаимного рас- положения заклиненных модулей. Заклинивание произойдет, если угол рассогласования а осей модулей будет равен или меньше угла самоторможения (f) взаимодействующих поверхностей из фиг.З.

d

Для исключения заклинивания должно выполняться условие

d cos tp-D(1)

Выполнение условия (1) позволяет производить сборку ступени 1А вала со ступенью 1Б отверстия без заклинивания.

Длина ступени 1А вала определяется следующим образок.

Из ДМЫК(см.4иг.4)

tg n (2)

Из Д МТН cos a - мн и

а arccos (3)

После подстановки соотношения (3) в (2) получим:

,di . di - d

tg (arc cos -p- )

Отсюда

L

di - d

di

2 tg ( arccos )

В этом случае ступени 2А и 1Б взаидействуют в трех точках М. Н и К, что исключает возможность заклинивания. Если длина ступени 1А di d dV

I

2 tg (arccos

D

5

0 5

0

5

0

ступени 2А и 1Б взаимодействуют в точках К и Н (фиг.5), В этом случае заклинивание исключено вследствие наличия зазора А между сопрягаемыми ступенями 2Б и 2А.

Использование соединения инструментальных модулей обеспечивает сокращение вспомогательного времени на смену инструмента.

На базе этого соединения возможно создание системы инструментальной оснастки для оснащения металлорежущих станков расточной группы, в том числе обрабатывающих центров.

Формула изобретения

Устройство соединения инструментальных модулей, один из которых содержит двухступенчатое цилиндрическое отверстие, а другой -двухступенчатый цилиндрический вал, отличающееся тем, что, с целью сокращения времени на сборку соединения путем предотвращения заклинивания, диаметр первой ступени вала выбран из условия

d D. cosy ; где d - диаметр первой ступени вала;

D - диаметр первой ступени отверстия; (р - угол самоторможения взаимодействующих поверхностей, а длина первой ступени вала выбрана из условия

L

di -d

2 tg ( arccos -Ј- )

где L - длина первой ступени вала;

D - диаметр первой ступени отверстия; di - диаметр второй ступени вала.

IA

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ тонкого растачивания | 1975 |

|

SU557878A1 |

| Способ механической обработки и устройство для его осуществления | 1989 |

|

SU1838047A3 |

| Способ нарезания выпуклых и вогнутых сторон арочных зубьев цилиндрических зубчатых колес | 1989 |

|

SU1722719A1 |

| Способ обработки глубоких отверстий | 1986 |

|

SU1400794A1 |

| УНИВЕРСАЛЬНЫЕ ДИСКОВЫЕ НОЖНИЦЫ | 1998 |

|

RU2149738C1 |

| СПОСОБ ЗАКРЕПЛЕНИЯ ТРУБ В ТРУБНЫХ РЕШЕТКАХ | 1996 |

|

RU2096118C1 |

| ВСТАВКА В МАТРИЦУ ДЛЯ ПРОИЗВОДСТВА МАКАРОН ТРУБЧАТОЙ ФОРМЫ | 2001 |

|

RU2218765C2 |

| Система досмотра грузов и транспортных средств, перемещающихся своим ходом, и способ автоматического радиоскопического контроля движущихся объектов для определения зоны радиационного сканирования в системе досмотра | 2017 |

|

RU2668508C1 |

| БЕСШУМНЫЙ ПАТРОН И СПОСОБ ЕГО ВОССТАНОВЛЕНИЯ | 2000 |

|

RU2190181C2 |

| Гидромеханическая многоконтурная передача прямого хода транспортного средства | 1982 |

|

SU1044482A1 |

Изобретение относится к станкостроению и может быть использовано на станках типа обрабатывающий центр и т.п для базирования инструмента при автоматической его смене. Целью изобретения является сокращение времени нз смену инструмента за счет предотвращения его заклинивания в процессе бэзирочянич Устройство соединения инструменталь ных модулей содержит модуль А с двумч ступенями вала большего и меньшего диаметров и модуль Б с двумя ответными ступенями отверстий. Для предотвоаще- ния заклинивания двухступенчатого вата в двухступенчатом отверстии диаметр первой ступени вала выбран из условия б D Cosy , где d - диаметр первой ступени вала, D - диаметр первой ступени отверстия, (f - угол самоторможения взаимодействующих поверхностей, d длина первой ступени вала выбрана из условия, 1 (di-d) 2tgfarc cos d,/D, где L - длина первой ступени вэлз D диаметр первой ступени отверстия di диа метр второй ступени вапа 5 ил (Г) С

Шив.1

1A

Шиз.З

| Автоматизация производства и гибкие производственные системы.-М : ВНИИ- ТЭМР, Минстанкопром, серия 8, выпуск 1, 1987, с.36. |

Авторы

Даты

1991-10-23—Публикация

1989-04-18—Подача