сл С

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ВОЛОЧЕНИЯ ТРУБ | 1992 |

|

RU2030941C1 |

| ТЕХНОЛОГИЧЕСКИЙ ИНСТРУМЕНТ ДЛЯ ВОЛОЧЕНИЯ ТРУБ | 2000 |

|

RU2168381C1 |

| Способ изготовления многослойных труб | 1988 |

|

SU1627298A1 |

| Оправка трубного стана | 1985 |

|

SU1319952A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТОНКОСТЕННЫХ ТРУБ | 2008 |

|

RU2378066C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТОНКОСТЕННЫХ ТРУБ | 2008 |

|

RU2391163C2 |

| Способ изготовления конических труб с постоянным внутренним диаметром | 1990 |

|

SU1761352A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТОНКОСТЕННЫХ ТРУБ | 2008 |

|

RU2378067C1 |

| Способ и устройство для волочения труб, преимущественно сварных, на плавающей оправке | 2022 |

|

RU2801171C1 |

| Способ волочения труб | 1990 |

|

SU1731330A1 |

Изобретение относится к обработке металлов давлением и используется в производстве труб при изготовлении труб с высокой точностью геометрических размеров. Цель изобретения: получение труб с постоянными геометрическими размерами при допустимом износе волоки. Деформацию трубы осуществляют на двухконусной оправке, соединенной меньшими основаниями. Одну часть оправки размещают в волоке, имеющей калибрующий участок, выполненный с минусовым допуском по диаметру большим, чем минусовый допуск по наружному диаметру трубы. Другая часть оправки выдвинута за волоку для раздачи трубы изнутри. Оправке сообщают принудительное перемещение в осевом направлении по мере износа волоки. 1 ил., 1 табл.

Изобретение относится к обработке металлов давлением и используется в производстве труб при изготовлении труб с высокой точностью геометрических размеров.

Известен способ волочения труб, по которому в первом по ходу волочения очаге деформации осуществляют безоправочное волочение, а во втором - раздачу.

Наиболее близким по технической сущности является способ волочения труб, включающий деформацию трубы на двухконусной оправке, соединенной меньшими основаниями, одну часть которой размещают в волоке, имеющей калибрующий участок, и обеспечивают обжатие трубы по диаметру и стенке, а другую выдвигают за волоку для раздачи трубы изнутри.

Недостатком известного способа является то, что износ калибрующего участка

волоки увеличивает наружный диаметр протягиваемых труб, что снижает точность и стабильность их геометрических размеров.

Целью изобретения является получение труб с постоянными геометрическими размерами при допустимом износе волоки.

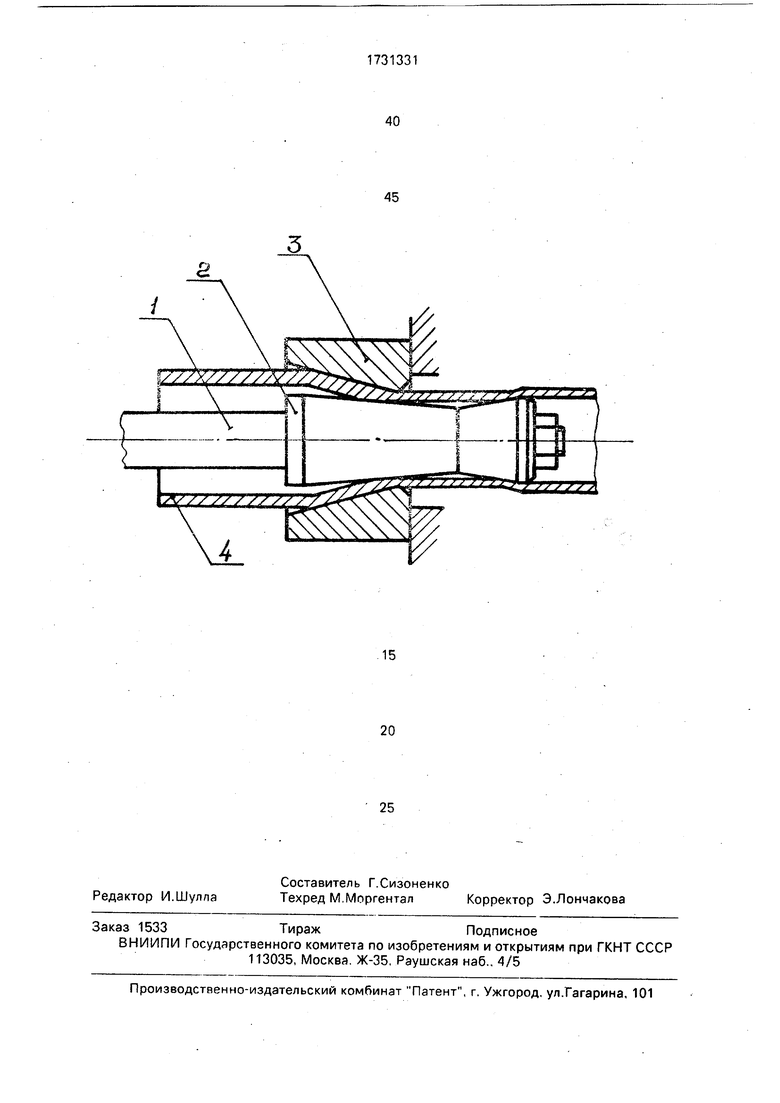

На чертеже показана схема осуществления способа волочения труб.

На схеме показаны стержень 1, двухко- нусная оправка 2, волока 3, труба 4.

Способ волочения труб осуществляется следующим образом.

Перед волочением труб закрепленную на стержне 1 двухконусную оправку 2, соединенную меньшими основаниями, настраивают таким образом, чтобы одна ее часть размещалась в волоке 3, имеющей калибрующий участок, выполненный с минусовым допуском по диаметру большим, чем допуск по наружному диаметру трубы, с зазором в

XJ Сл)

СО СА)

начале калибрующего участка, соответствующим толщине стенки изготавливаемой трубы, а другая ее часть выходила за волоку. После настройки в полость подготовленной к волочению трубы 4 вводят двухконусную оправку 2. Трубу 4 вместе с оправкой 2 задают в волоку 3, захватывают ее за передний конец волочильной тележкой (не показана) и осуществляют волочение трубы. Волока и расположенная в волоке часть двухконусной оправки при волочении обжимают трубу по диаметру и стенке на диаметр меньший, чем наружный диаметр трубы с минусовым допуском, а другая часть двухконусной оправки, выдвинутая за волоку,, раздает трубу изнутри по диаметру на заданный размер. По мере износа волоки сообщают оправке принудительное перемещение в осевом направлении.

Пример. Трубы размером 20 х 0,9 мм из стали 20 изготавливают из отоженной холоднодеформированной заготовки размером 25 х 1 мм. Дорпускаемые отклонения для этих труб установлены ±0,1 мм по наружному диаметру, ± 7,5% (т.е. ± 0,07 мм) по толщине стенки. При волочении используют волоку с калибрующим участком, диаметр которого выполнен с минусовым допуском большим, чем минусовый допуск на наружный диаметр трубы и составляет 0,3 мм (т.е. диаметр калибрующего участка равен 19,7 мм, и двухконусную оправку с диаметром цилиндрического участка на раздающей ее части, равным 18,23 мм. Двухконусную оправку закрепляют на стержне и настраивают таким образом, чтобы одна ее

часть размещалась в волоке с кольцевым зазором в начале калибрующего участка 0,9 мм, а другая ее часть выходила за волоку. По мере износа волоки двухконусную оправку принудительно перемещают в осевом направлении.

После волочения контролируют на трубах наружный диаметр, толщину стенки и внутренний диаметр.

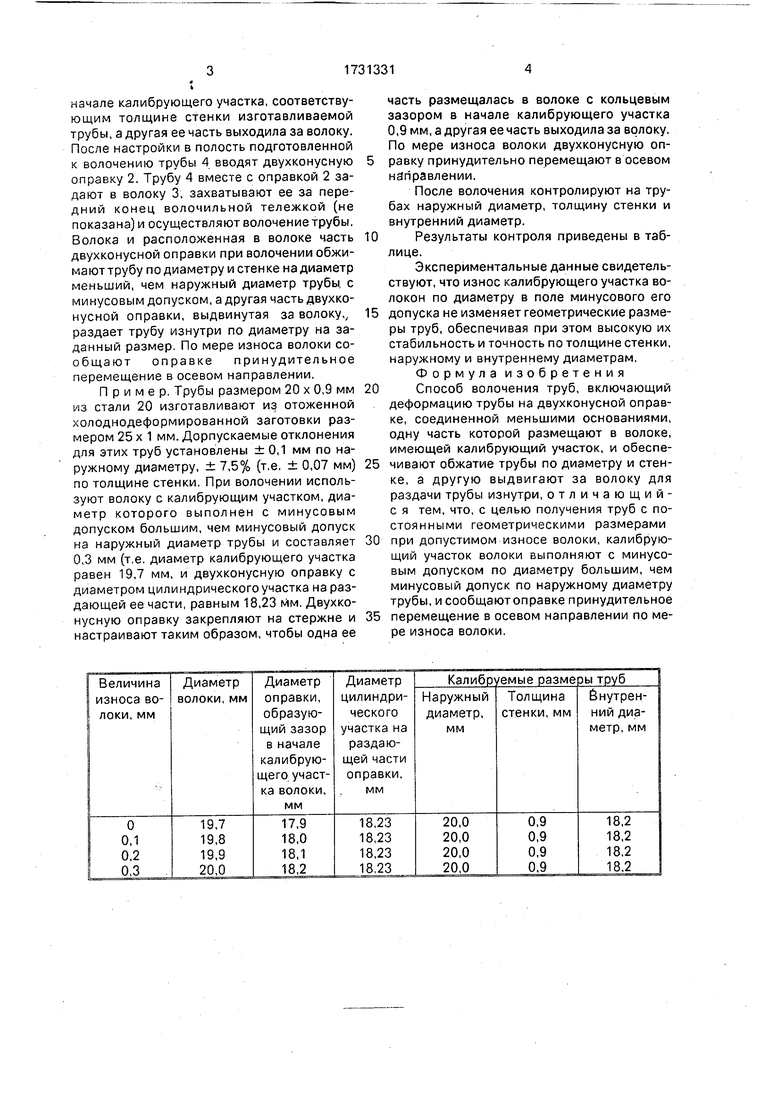

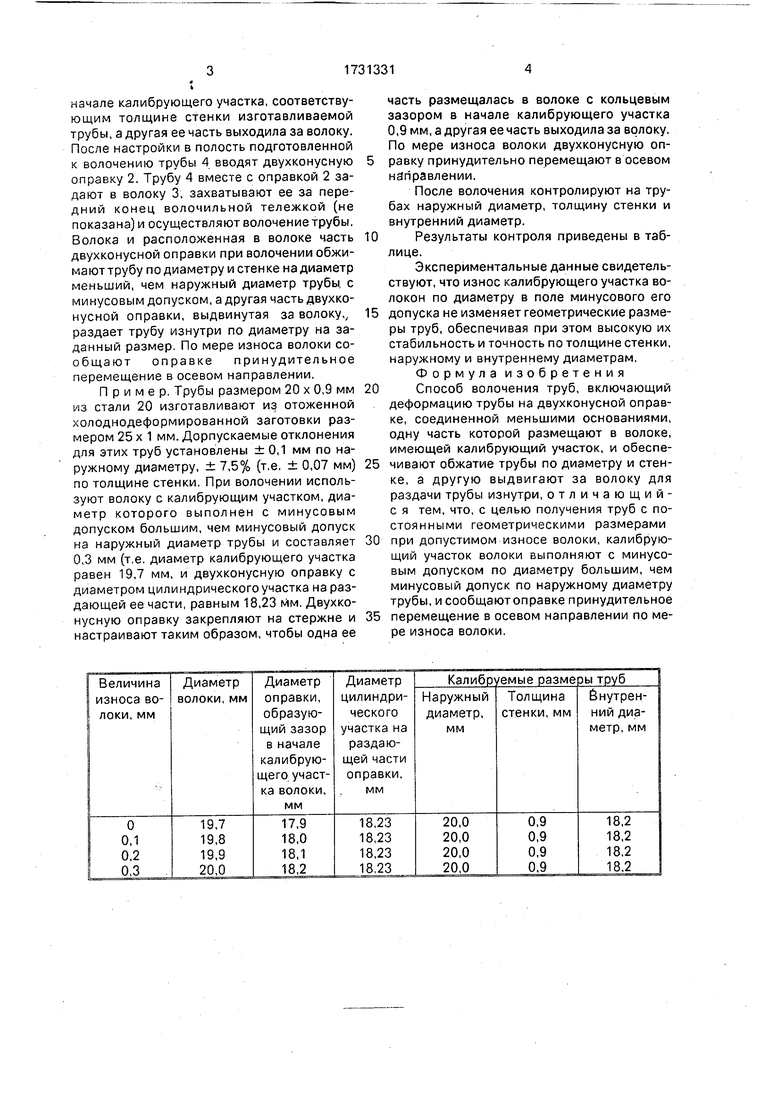

Результаты контроля приведены в таблице.

Экспериментальные данные свидетельствуют, что износ калибрующего участка волокон по диаметру в поле минусового его

допуска не изменяет геометрические размеры труб, обеспечивая при этом высокую их стабильность и точность по толщине стенки, наружному и внутреннему диаметрам. Формула изобретения

Способ волочения труб, включающий деформацию трубы на двухконусной оправке, соединенной меньшими основаниями, одну часть которой размещают в волоке, имеющей калибрующий участок, и обеспечивают обжатие трубы по диаметру и стенке, а другую выдвигают за волоку для раздачи трубы изнутри, отличающий- с я тем, что, с целью получения труб с постоянными геометрическими размерами

при допустимом износе волоки, калибрующий участок волоки выполняют с минусовым допуском по диаметру большим, чем минусовый допуск по наружному диаметру трубы, и сообщаютоправке принудительное

перемещение в осевом направлении по мере износа волоки.

/

| СПОСОБ ДЕФОРМАЦИИ ТРУБ ОДНОВРЕМЕННО ЧЕРЕЗ ДВА ОЧАГА ДЕФОРМАЦИИ | 0 |

|

SU290780A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Способ бухтового волочения труб | 1975 |

|

SU839642A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1992-05-07—Публикация

1990-01-02—Подача