1

Изобретение относится к трубоволочильному производству, в частности, к волочению труб на самоустанавливающейся оправке.

Известна самоустанавливающаяся оправка, собранная из двух частей (одна из которых предназначена для раздачи труб перед волочением, а другая - для редуцирования) с коническими рабочими поверхностями.

Недостатком известной конструкции является необходимость предварительной раздачи конца трубной заготовки для ввода оправки внутрь и, кроме того, нестабильность процесса волочения из-за выталкивания оправки из очага деформации из-за невозможности саморегулирования величины раздачи трубы в процессе волочения.

С целью устранения указанных недостатков, одна из деформирующих частей оправки, предназначенная для раздачи трубы, выполнена разъемной из двух элементов, соединенных упругими кольцами, размещенными по наружной поверхности в кольцевых пазах разъемных элементов, а стержень, на котором собраны деформирующие части, выполнен с конусом, имеющем кольцевые нарезки.

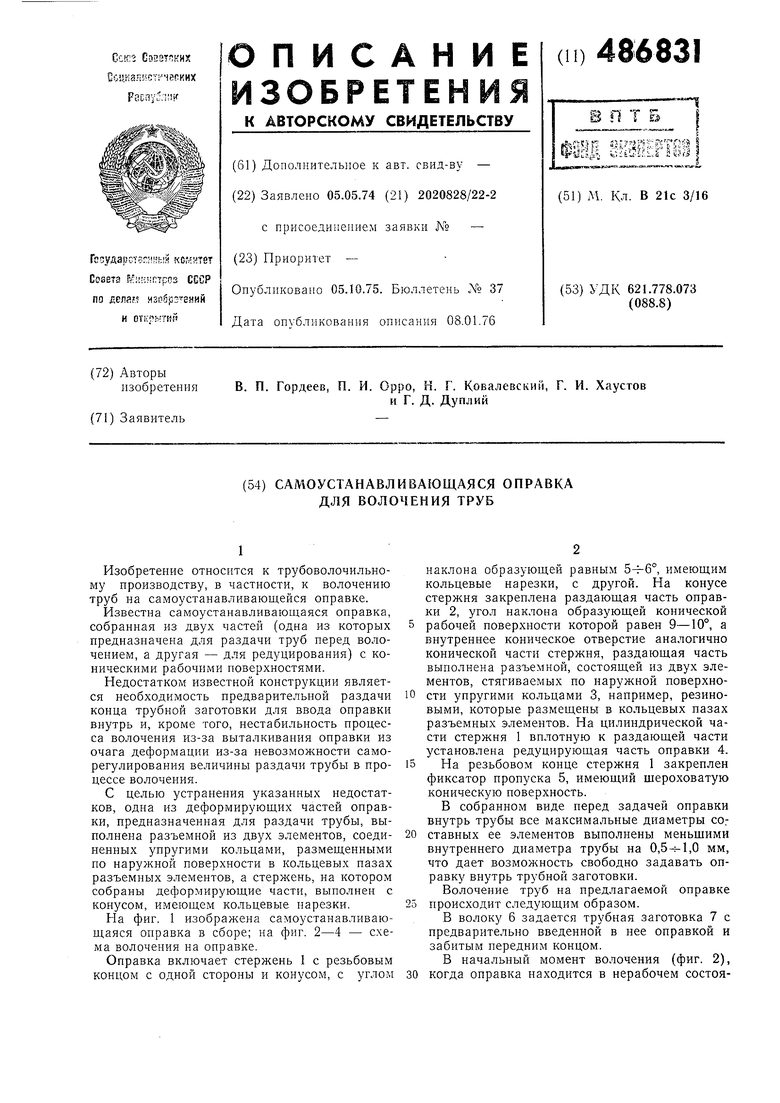

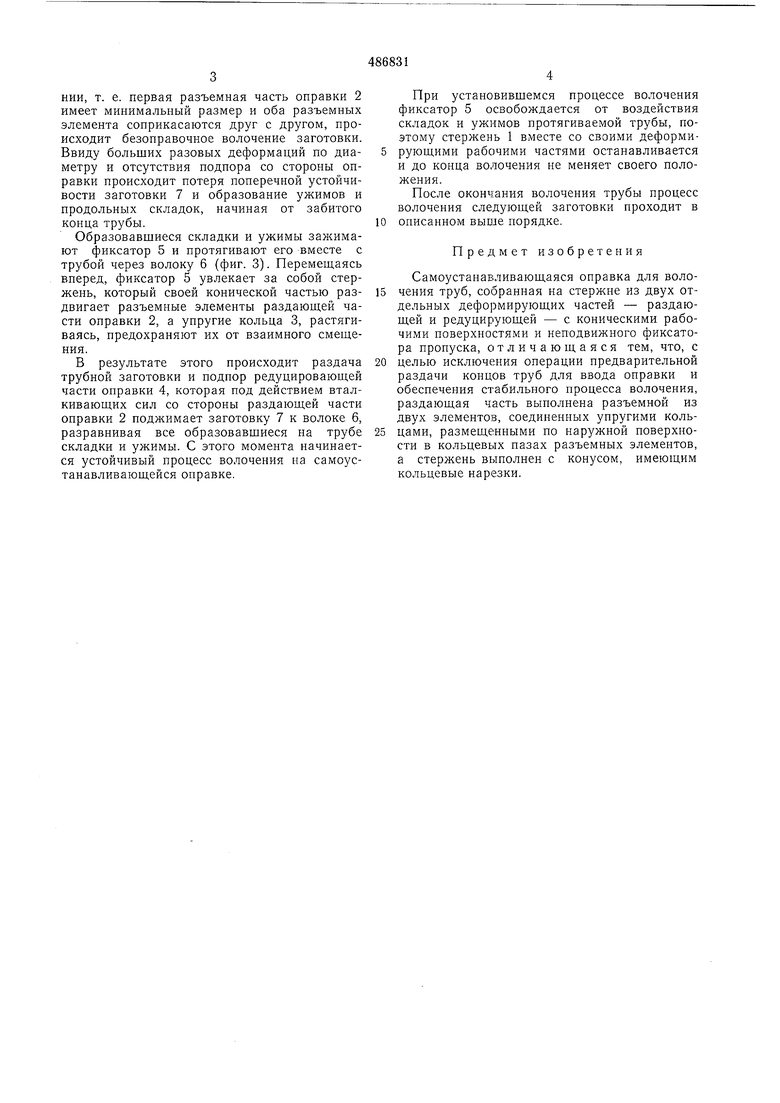

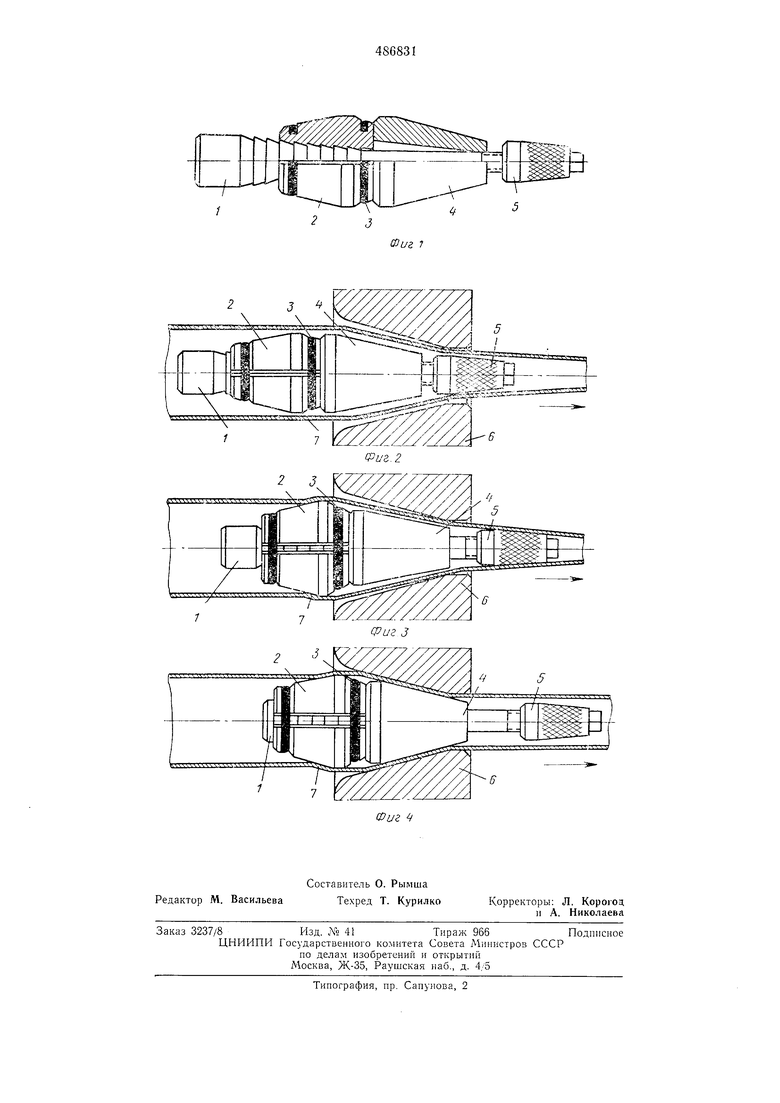

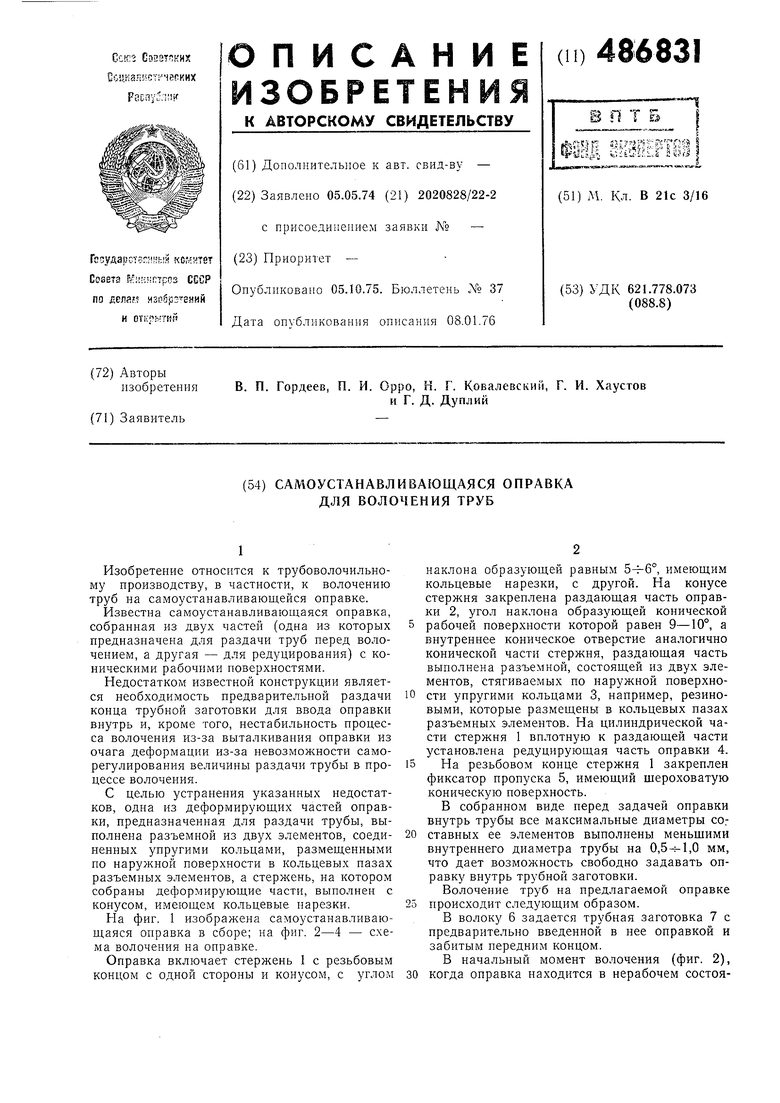

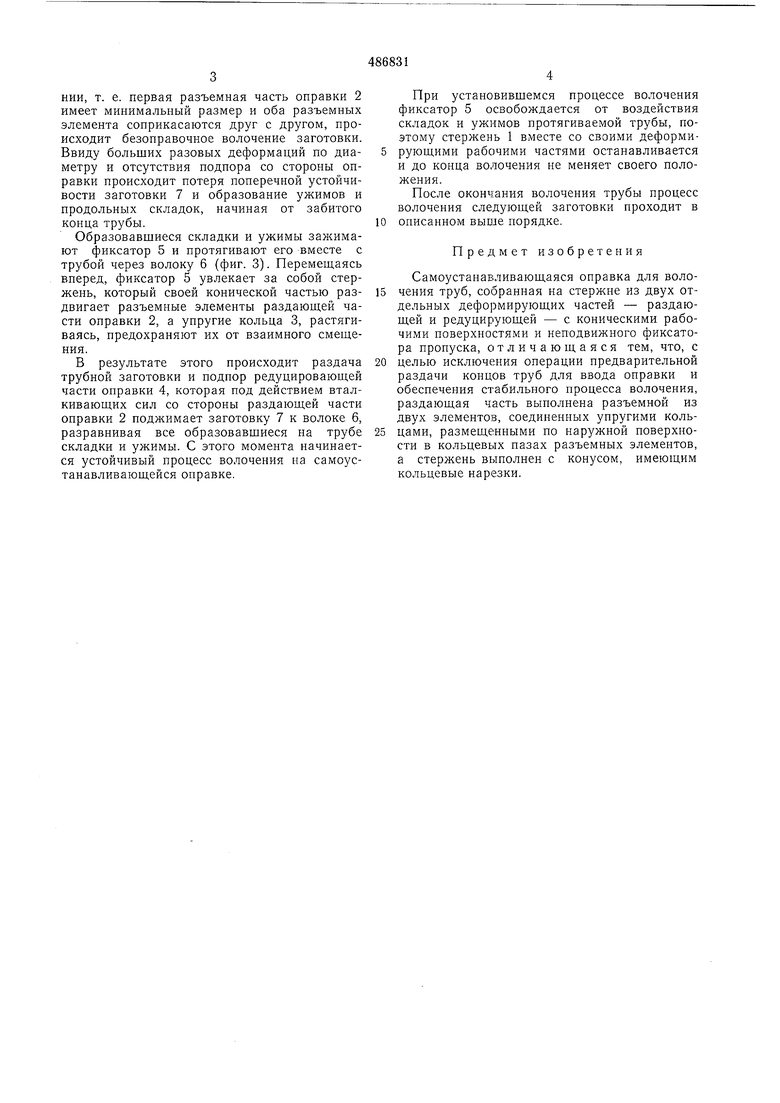

На фиг. 1 изображена самоустанавливающаяся оправка в сборе; на фиг. 2-4 - схема волочения на оправке.

Оправка включает стержень 1 с резьбовым концом с одной стороны и конусом, с углом

наклона образующей равным , имеющим кольцевые нарезки, с другой. На конусе стержня закреплена раздающая часть оправки 2, угол наклона образующей конической

рабочей поверхности которой равен 9-10°, а внутреннее коническое отверстие аналогично конической части стержня, раздающая часть выполнена разъемной, состоящей из двух элементов, стягиваемых по наружной поверхности упругими кольцами 3, например, резиновыми, которые размещены в кольцевых пазах разъемных элементов. На цилиндрической части стержня 1 вплотную к раздающей части установлена редуцирующая часть оправки 4.

На резьбовом конце стержня 1 закреплен фиксатор пропуска 5, имеющий шероховатую коническую поверхность.

В собранном виде перед задачей оправки внутрь трубы все максимальные диаметры со.ставных ее элементов выполнены меньшими внутреннего диаметра трубы на 0,5 - 1,0 мм, что дает возможность свободно задавать оправку внутрь трубной заготовки.

Волочение труб на предлагаемой оправке

происходит следующим образом.

В волоку 6 задается трубная заготовка 7 с предварительно введенной в нее оправкой и забитым передним концом. В начальный момент волочения (фиг. 2),

когда оправка находится в нерабочем состояНИИ, т. е. первая разъемная часть оправки 2 имеет минимальный размер и оба разъемных элемента соприкасаются друг с другом, происходит безоправочное волочение заготовки. Ввиду больших разовых деформаций по диаметру и отсутствия подпора со стороны оправки происходит потеря поперечной устойчивости заготовки 7 и образование ужимов и продольных складок, начиная от забитого конца трубы.

Образовавшиеся складки и ужимы зажимают фиксатор 5 и протягивают его вместе с трубой через волоку 6 (фиг. 3). Перемеш,аясь вперед, фиксатор 5 увлекает за собой стержень, который своей конической частью раздвигает разъемные элементы раздаюш;ей части оправки 2, а упругие кольца 3, растягиваясь, предохраняют их от взаимного смеш,ения.

В результате этого происходит раздача трубной заготовки и подпор редуцироваюш;ей части оправки 4, которая под действием вталкивающих сил со стороны раздаюш,ей части оправки 2 поджимает заготовку 7 к волоке 6, разравнивая все образовавшиеся на трубе складки и ужимы. С этого момента начинается устойчивый процесс волочения па самоустанавливаюш,ейся онравке.

При установившемся процессе волочения фиксатор 5 освобождается от воздействия складок и ужимов протягиваемой трубы, поэтому стержень 1 вместе со своими деформируюш,ими рабочими частями останавливается и до конца волочения не меняет своего положения.

После окончания волочения трубы процесс волочения следуюш,ей заготовки проходит в описанном BbiDJe порядке.

Предмет изобретения

Самоустанавливающаяся оправка для волочения труб, собранная на стержне из двух отдельных деформирующих частей - раздающей н редуцирующей - с коническими рабочими поверхностями и неподвижного фиксатора пропуска, отличающаяся тем, что, с целью исключения операции предварительной раздачи концов труб для ввода оправки и обеспечения стабильного процесса волочения, раздающая часть выполнена разъемной из двух элементов, соединенных упругими кольцами, размещенными по наружной поверхности в кольцевых пазах разъемных элементов, а стержень выполнен с конусом, имеющим кольцевые нарезки.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для раздачи труб волочением | 1972 |

|

SU432945A1 |

| Способ бухтового волочения труб | 1975 |

|

SU839642A1 |

| Способ изготовления труб в форме усеченного конуса и устройство для осуществления способа | 2019 |

|

RU2709076C1 |

| Способ изготовления захватки под тянущий механизм для протягивания через волоку труб | 1990 |

|

SU1731333A1 |

| СПОСОБ ВОЛОЧЕНИЯ ТРУБ | 1992 |

|

RU2030941C1 |

| ОПРАВКА ДЛЯ ВОЛОЧЕНИЯ ТРУБ | 2007 |

|

RU2341344C1 |

| Способ и устройство для волочения труб, преимущественно сварных, на плавающей оправке | 2022 |

|

RU2801171C1 |

| Способ изготовления конических труб с постоянным внутренним диаметром | 1990 |

|

SU1761352A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТРУБ | 1994 |

|

RU2066577C1 |

| Способ волочения труб на короткой оправке | 1988 |

|

SU1637894A1 |

Авторы

Даты

1975-10-05—Публикация

1974-05-05—Подача