Изобретение относится к станкостроению, в частности к станочным приспособлениям для установки детали по внутренней поверхности и торцу.

Целью изобретения является расширение технологических возможностей устройства.

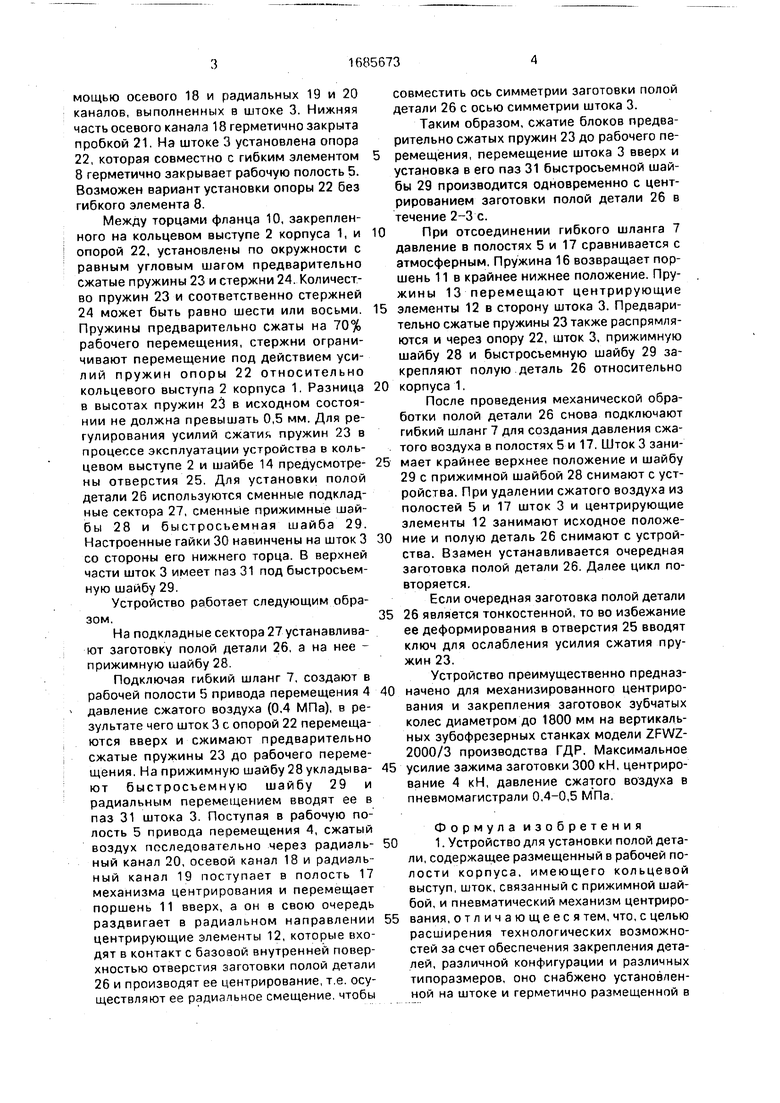

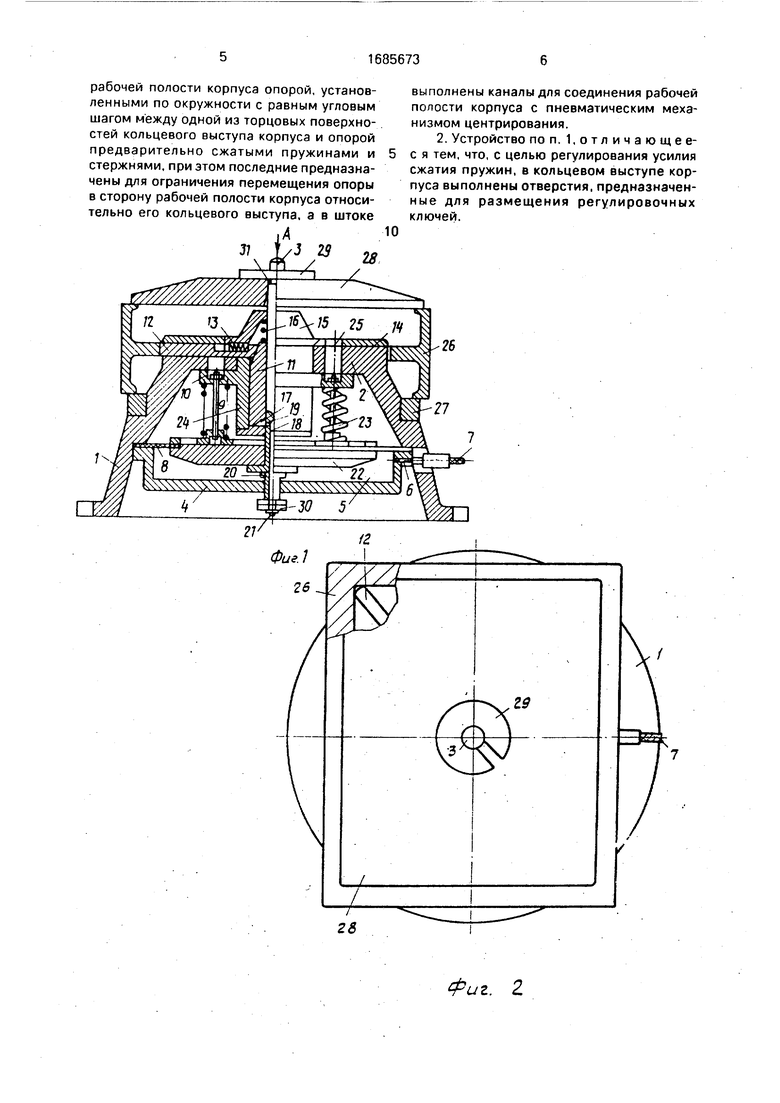

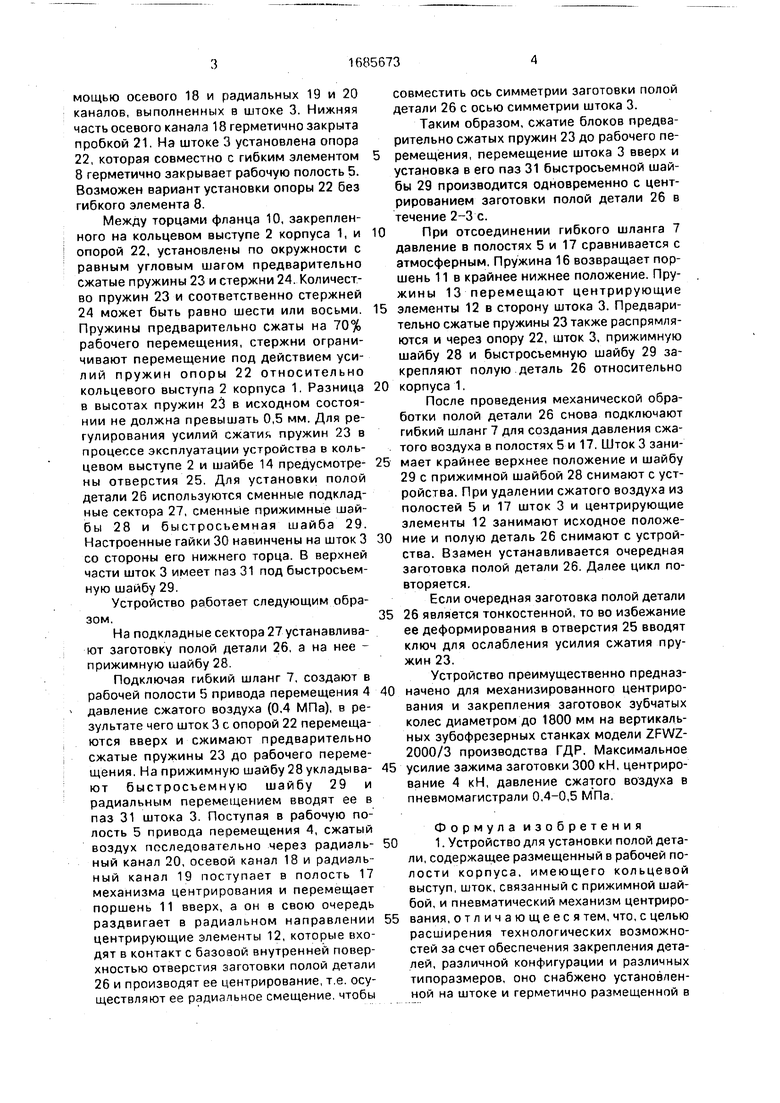

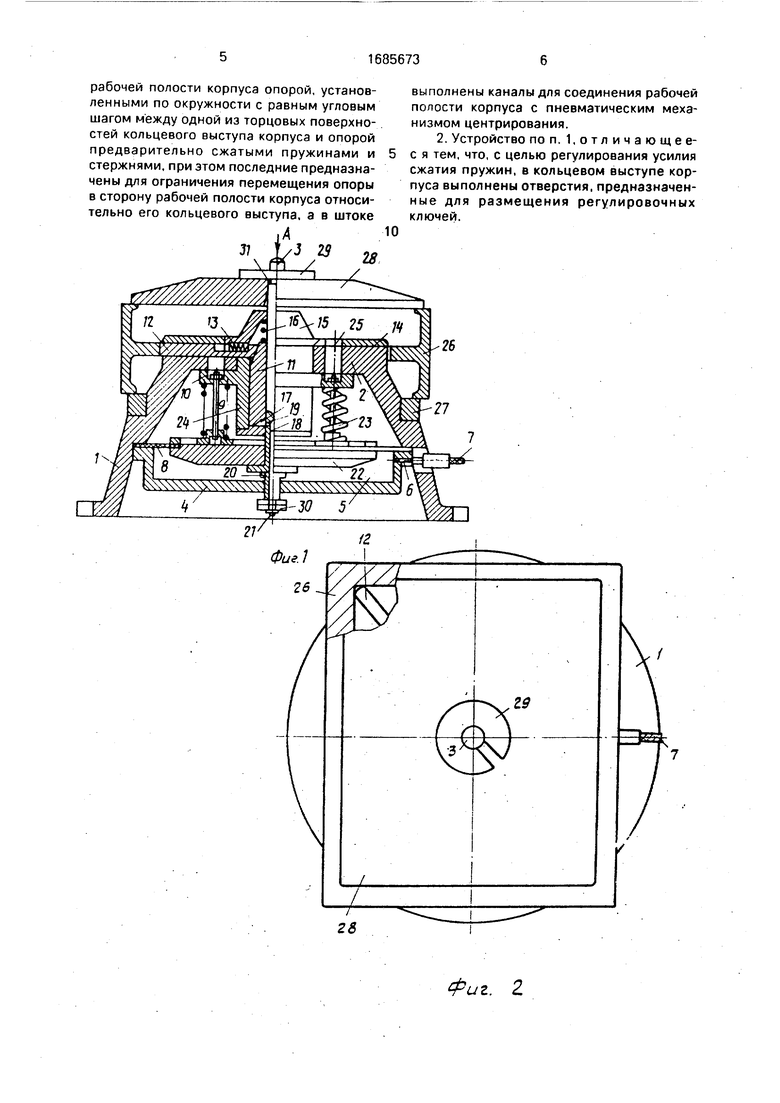

На фиг. 1 показано устройство с установленной цилиндрической деталью, продольный разрез; на фиг. 2 - вид по стрелке А (для случая установки квадратной детали) на фиг. 1.

Устройство содержит корпус 1 с кольцевым выступом 2. В корпусе 1 установлен шток 3 с приводом перемещения 4, рабочая полость 5 которого через отверстие 6 и гибкий шланг присоединена к пневмомагистрали (не показана) и перекрыта гибким элементом 8, выполненным, например, из

резинотканевого материала. Пневматический механизм центрирования выполнен в виде пневмоцилиндра 9 с фланцем 10. закрепленным на кольцевом выступе 2 корпуса 1, и герметично установлен на штоке 3. Поршень 11 механизма центрирования конической поверхностью контактирует с наклонными поверхностями центрирующих элементов 12, подпружиненных относительно корпуса пружинами 13. Центрирующие элементы 12 расположены радиально на верхнем торце кольцевого выступа 2 корпуса 1 и перекрыты шайбой 14 и крышкой 15, в торец которой упирается пружина 16, предназначенная для возврата поршня 11 в сторону полости 17 пневматического механизма центрирования. Рабочая полость 5 и полость 17 пневматического механизма центрирования соединены с поО 00 СЛ

Os

XI

00

мощью осевого 18 и радиальных 19 и 20 каналов, выполненных в штоке 3. Нижняя часть осевого канала 18 герметично закрыта пробкой 21. На штоке 3 установлена опора 22, которая совместно с гибким элементом 8 герметично закрывает рабочую полость 5. Возможен вариант установки опоры 22 без гибкого элемента 8.

Между торцами фланца 10, закрепленного на кольцевом выступе 2 корпуса 1, и опорой 22, установлены по окружности с равным угловым шагом предварительно сжатые пружины 23 и стержни 24. Количество пружин 23 и соответственно стержней 24 может быть равно шести или восьми. Пружины предварительно сжаты на 70% рабочего перемещения, стержни ограничивают перемещение под действием усилий пружин опоры 22 относительно кольцевого выступа 2 корпуса 1. Разница в высотах пружин 23 в исходном состоянии не должна превышать 0,5 мм. Для регулирования усилий сжатие пружин 23 в процессе эксплуатации устройства в кольцевом выступе 2 и шайбе 14 предусмотре ны отверстия 25. Для установки полой детали 26 используются сменные подклад ные сектора 27, сменные прижимные шайбы 28 и быстросъемная шайба 29. Настроенные гайки 30 навинчены на шток 3 со стороны его нижнего торца. В верхней части шток 3 имеет паз 31 под быстросъем- ную шайбу 29.

Устройство работает следующим образом.

На подкладные сектора 27 устанавлива- ют заготовку полой детали 26, а на нее - прижимную ыайбу 28

Подключая гибкий шланг 7, создают в рабочей полости 5 привода перемещения 4 давление сжатого воздуха (0,4 МПа), в результате чего шток 3 с опорой 22 перемещаются вверх и сжимают предварительно сжатые пружины 23 до рабочего перемещения. На прижимную шайбу 28 укладывают быстросъемную шайбу 29 и радиальным перемещением вводят ее в паз 31 штока 3. Поступая в рабочую полость 5 привода перемещения 4, сжатый воздух последовательно через радиальный канал 20, осевой канал 18 и радиальный канал 19 поступает в полость 17 механизма центрирования и перемещает поршень 11 вверх, а он в свою очередь раздвигает в радиальном направлении центрирующие элементы 12, которые входят в контакт с базовой внутренней поверхностью отверстия заготовки полой детапи 26 и производят ее центрирование, т е. осуществляют ее радиальное смещение, чтобы

совместить ось симметрии заготовки полой детали 26 с осью симметрии штока 3.

Таким образом, сжатие блоков предварительно сжатых пружин 23 до рабочего перемещения, перемещение штока 3 вверх и установка в его паз 31 быстросьемной шайбы 29 производится одновременно с центрированием заготовки полой детали 26 в течение 2-3 с.

При отсоединении гибкого шланга 7 давление в полостях 5 и 17 сравнивается с атмосферным. Пружина 16 возвращает поршень 11 в крайнее нижнее положение. Пру- жины 13 перемещают центрирующие

элементы 12 в сторону штока 3. Предварительно сжатые пружины 23 также распрямляются и через опору 22, шток 3, прижимную шайбу 28 и быстросъемную шайбу 29 закрепляют полую деталь 26 относительно

корпуса 1.

После проведения механической обработки полой детали 26 снова подключают гибкий шланг 7 для создания давления сжатого воздуха в полостях 5 и 17. Шток 3 занимает крайнее верхнее положение и шайбу 29 с прижимной шайбой 28 снимают с устройства. При удалении сжатого воздуха из полостей 5 и 17 шток 3 и центрирующие элементы 12 занимают исходное положение и полую деталь 26 снимают с устройства. Взамен устанавливается очередная заготовка полой детали 26. Далее цикл повторяется.

Если очередная заготовка полой детали

26 является тонкостенной, то во избежание ее деформирования в отверстия 25 вводят ключ для ослабления усилия сжатия пружин 23.

Устройство преимущественно предназначено для механизированного центрирования и закрепления заготовок зубчатых колес диаметром до 1800 мм на вертикальных зубофрезерных станках модели ZFWZ- 2000/3 производства ГДР. Максимальное

усилие зажима заготовки 300 кН. центрирование 4 кН, давление сжатого воздуха в пневмомагистрали 0.4-0,5 МПа.

Формула изобретения 01. Устройство для установки полой детали, содержащее размещенный в рабочей полости корпуса, имеющего кольцевой выступ, шток, связанный с прижимной шайбой, и пневматический механизм центриро- 5 вания, отличающееся тем, что, с целью расширения технологических возможностей за счет обеспечения закрепления деталей, различной конфигурации и различных типоразмеров, оно снабжено установленной на штоке и герметично размещенной в

рабочей полости корпуса опорой, установленными по окружности с равным угловым шагом между одной из торцовых поверхностей кольцевого выступа корпуса и опорой предварительно сжатыми пружинами и стержнями, при этом последние предназначены для ограничения перемещения опоры в сторону рабочей полости корпуса относительно его кольцевого выступа, а в штоке

выполнены каналы для соединения рабочей полости корпуса с пневматическим механизмом центрирования.

2. Устройство по п. 1,отличающее- с я тем, что, с целью регулирования усилия сжатия пружин, в кольцевом выступе корпуса выполнены отверстия, предназначен- ные для размещения регулировочных ключей.

| название | год | авторы | номер документа |

|---|---|---|---|

| Загрузочный вибробункер | 1984 |

|

SU1243869A1 |

| ШПИНДЕЛЬ С ЗАЖИМНЫМ ЦЕНТРИРУЮЩИМ ПАТРОНОМ | 2009 |

|

RU2400331C1 |

| Станок В.И. и К.В.Ефимчевых для раскалывания бревен на заготовки | 1987 |

|

SU1507569A1 |

| УСТРОЙСТВО ДЛЯ ВАКУУМНОЙ УКУПОРКИ БАНОК | 2018 |

|

RU2694506C1 |

| ШТАМП-АВТОМАТ | 2000 |

|

RU2193941C2 |

| Штамп для обжима концевых утолщений на полых деталях | 1989 |

|

SU1803245A1 |

| Машина для натягивания проволочных спиц колеса | 1931 |

|

SU50294A1 |

| УСТРОЙСТВО ЯКОРНОЕ МНОГОРАЗОВОГО ИСПОЛЬЗОВАНИЯ (ТРИ ВАРИАНТА) | 2014 |

|

RU2563470C1 |

| ВУЛКАНИЗАТОР ДЛЯ РЕМОНТА МЕСТНЫХ ПОВРЕЖДЕНИЙ ПНЕВМАТИЧЕСКИХ ШИН ТРАНСПОРТНЫХ СРЕДСТВ | 1999 |

|

RU2154576C1 |

| УСТРОЙСТВО ДЛЯ ЗАКРЕПЛЕНИЯ ПУСТОТЕЛОЙ ДЕТАЛИ | 2015 |

|

RU2583974C1 |

Изобретение относится к станкостроению и может быть использовано в качестве станочного приспособления. Цель - расширение технологических возможностей за счет обеспечения закрепления деталей различной конфигурации и различных типоразмеров. Устройство содержит корпус 1 с кольцевым выступом 2, между торцом которого и опорой 22 установлены предварительно сжатые пружины 23. Перемещение последних ограничено стержнями 24. Опора 22 совместно с гибким элементом 8 герметично перекрывает рабочую полость 5, в которой размещен шток 3, связанный с прижимной шайбой 28. Механизм центрирования состоит из пневмоцилиндра 9 с полостью 17, которая соединена с рабочей полостью 5 каналами 18 20, выполненными в штоке 3, поршня 11 и центрирующих элементов 12. Для регулирования усилий сжатия пружин в кольцевом выступе 2 корпуса 1 выполнены отверстия 25. Деталь 26 устанавливается на подкладной сектор 27. 1 з.п. ф-лы, 2 ил. I у Ј

| Устройство для центрирования и зажима полой детали | 1987 |

|

SU1509216A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Кузнечная нефтяная печь с форсункой | 1917 |

|

SU1987A1 |

Авторы

Даты

1991-10-23—Публикация

1989-08-04—Подача