Изобретение относится к обработке методом шлифования сложнофасонных поверхностей с неравномерным припуском и требующих высокую точность профиля, например, при шлифовании беговых дорожек колец шариковых подшипников, шарошек, лап буровых долот и др.

Целью изобретения является повышение точности формы детали фасонного профиля за счет учета величины снимаемого припуска в процессе шлифования.

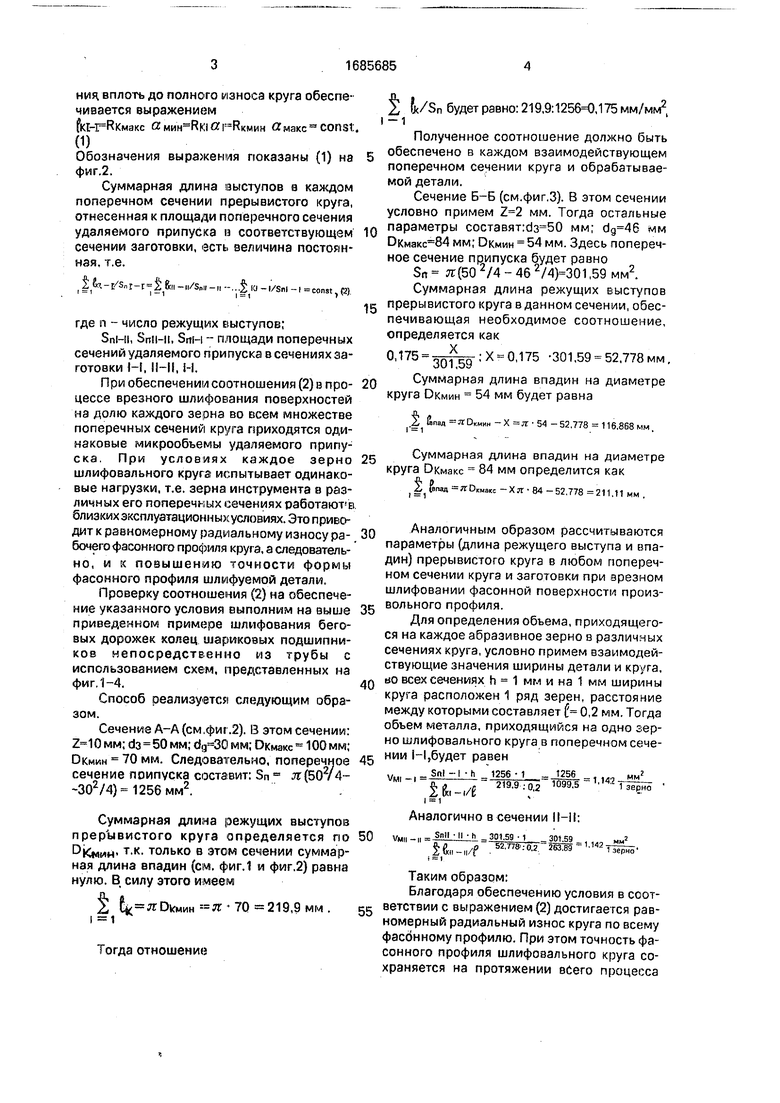

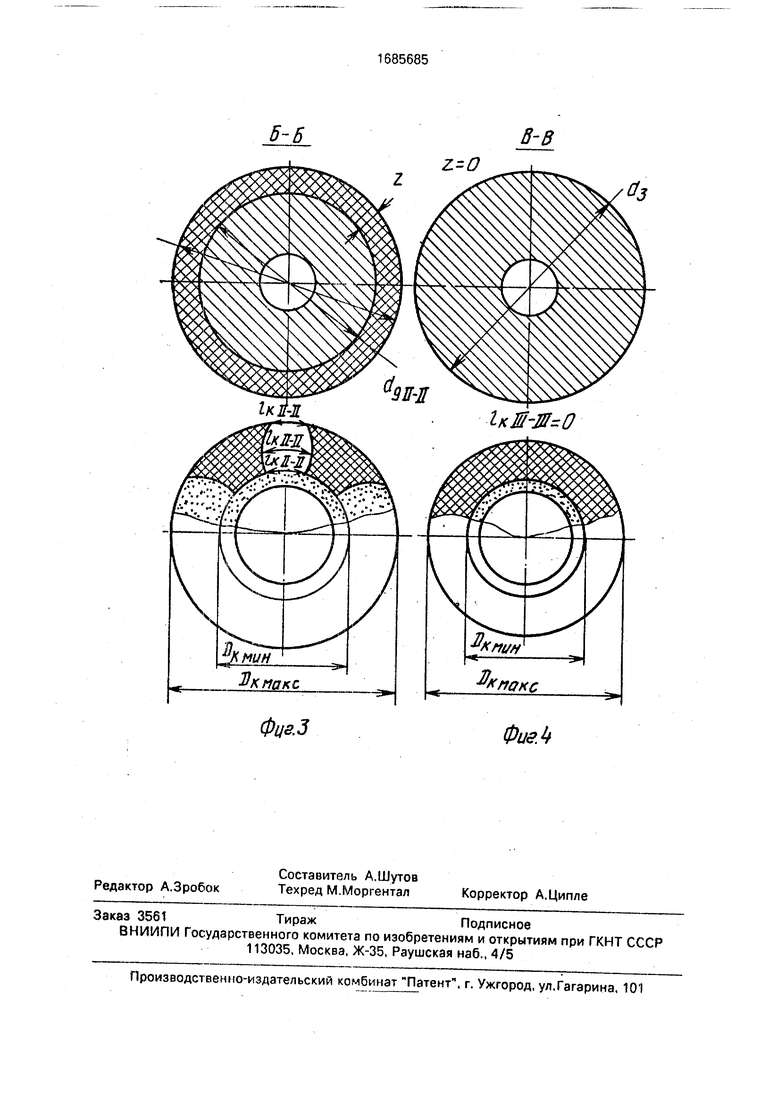

На фиг. 1 показана схема взаимодействия круга и заготовки.вид в плане, на фиг.2- 4 - взаимодействие шлифовального круга и

заготовки в поперечных сечениях А-А. Б-Б, В-В.

Обработка фасонной поверхности 1 детали 2 производится шлифовальным кругом 3, имеющим прерывистую рабочую поверхность с чередующимися режущими выступами 4 и впадинами 5, которые предварительно заполняют неабразивной массой, содержащей поверхностно-активные вещества по отношению к обрабатываемому материапу Каждая из боковых поверхностей 6 и 7 режущего выступа 4 имеет фасонную форму. Постоянство длины дуги каждого режущего выступа в каждом поперечном сечении круга на протяжении всего периода шлифовао

00

сл о

00

сл

ния вплоть до полного износа круга обеспечивается выражением

(кН Ккмакс амин РК1а| Нкмин «макс°СОП81.

(1)

Обозначения выражения показаны (1) на фиг.2.

Суммарная длина выступов в каждом поперечном сечении прерывистого круга, отнесенная к площади поперечного сечения удаляемого припуска в соответствующем сечении заготовки, есть величина постоянная, т.е.

Ј ta-fSnr-r-Z &M-II/S -и-..,Ј К) - l/Snl -1 const (2) I - I -1I

где п - число режущих выступов;

Sni-ii, Snii-n, Sm-i - площади поперечных сечений удаляемого припуска в сечениях заготовки 1-1,11-И, Н.

При обеспечении соотношения (2) в процессе врезного шлифования поверхностей на долю каждого зерна во всем множестве поперечных сечений круга приходятся одинаковые микрообъемы удаляемого припуска. При условиях каждое зерно шлифовального круга испытывает одинаковые нагрузки, т.е. зерна инструмента в различных его поперечных сечениях работают в близких эксплуатационных условиях. Это приводит к равномерному радиальному износу рабочего фасонного профиля круга, а следователь- но, и к повышению точности формы фасонного профиля шлифуемой детали.

Проверку соотношения (2) на обеспечение указанного условия выполним на выше приведенном примере шлифования беговых дорожек колец шариковых подшипников непосредственно из трубы с использованием схем, представленных на фиг. 1-4.

Способ реализуется следующим образом.

Сечение А-А (см.фиг.2). В этом сечении: мм; da 50 мм; мм; Окмакс 100 мм; DKMHM 70 мм. Следовательно, поперечное сечение припуска составит: Sn л(502/4- -302/4) 1256мм2.

Суммарная длина режущих выступов прерывистого круга определяется по т.к. только в этом сечении суммарная длина впадин (см. фиг.1 и фиг.2) равна нулю. В силу этого имеем

2, L я-70 219,9 мм.

I 1

Тогда отношение

2 lk/Sn будет равно: 219,9:1256 0,175 мм/мм2, i -1

Полученное соотношение должно быть обеспечено в каждом взаимодействующем поперечном сечении круга и обрабатываемой детали.

Сечение Б-Б (см.фиг.3). В этом сечении условно примем мм. Тогда остальные параметры состзвят:с з 50 мм; мм Окмакс 84 мм; Окмин 54 мм. Здесь поперечное сечение припуска будет равно

Sn - л:(50 2/4 - 46 2/4)301,59 мм2. Суммарная длина режущих выступов прерывистого круга в данном сечении, обеспечивающая необходимое соотношение, определяется как X

0,175 ;

;Х 0,175 -301,59 52,778 мм.

301.59

Суммарная длина впадин на диаметре

круга Окмин 54 мм будет равна

2, Стал ягОкмин -X л -54 -52,778

116.868мм

Суммарная длина впадин на диаметре круга Окмакс 84 мм определится как

| 2 (п«д ЛОЫКС -Хл 84 -52.778 211,11 мм

Аналогичным образом рассчитываются

параметры (длина режущего выступа и впадин) прерывистого круга в любом поперечном сечении круга и заготовки при врезном шлифовании фасонной поверхности произвольного профиля.

Для определения объема, приходящегося на каждое абразивное зерно в различных сечениях круга, условно примем взаимодействующие значения ширины детали и круга,

ьо всех сечениях h 1 мм и на 1 мм ширины круга расположен 1 ряд зерен, расстояние между которыми составляет f 0,2 мм. Тогда обьем металла, приходящийся на одно зерно шлифовального круга в поперечном сечении Н,будет равен

Snl -I h 1256 1 - JJ56- „„2

ifc-i/Ј m9;° 2 1099i5 T

1 1

Аналогично в сечении ll-ll:

Wk«,-H.| LllLjL 30VSe

tfc-u/f

.301.59

-5ШГ

1 1«

Т зерно

Таким образом:

Благодаря обеспечению условия в соот- ветствии с выражением (2) достигается равномерный радиальный износ круга по всему фасонному профилю. При этом точность фасонного профиля шлифовального круга сохраняется на протяжении всего процесса

шлифования вплоть до полного износа круга

Рабочая подача 8 в процесе шлифования осуществляется в направлении перпендикулярном осям вращения детали 2 и круга 3 - шлифование врезное

Использование обеспечивает постоянство обьема металла, приходящегося на каждое абразивное зерно во всех поперечных сечениях взаимодействующих поверхностей круга и заготовки произвольного криволинейного профиля По мере износа шлифовального круга указанное взаимодействие остается неизменным Это условие обеспечивается за счет формы боковых поверхностей 6 и 7 режущих выступов 4

Заполнение впадин прерывистого круга неабразивной массой, содержащей по верхнее гно-активные вещества по отношению к обрабатываемому материалу (например, графитом снижает теплонапря- женность процесса резания, уменьшает силы резания и др что приводит к повышению качества шлифуемой поверхности детали

Формула изобретения

Способ шлифования деталей прерывистым кругом, при котором отношение суммарной длины рабочей поверхности шлифовального круга и обрабатываемой поверхности детали в каждом поперечном сечении выбирают постоянным, отличающийся тем, что, с целью повышения производительности обработки и точности формы детали фасонного профиля, берут круг, впадины которого заполнены неабразивной массой, содержащей поверхностно-активные вещества по отношению к обрабатываемому материалу, а выступы имеют разную форму в поперечных сечениях из условия

постоянства отношения суммарной длины режущих выступов круга к площади поперечного сечения удаляемого припуска в каждом из множества поперечных сечений круга и обрабатываемой детали

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ВРЕЗНОГО ШЛИФОВАНИЯ ФАСОННО-СТУПЕНЧАТЫХ ПОВЕРХНОСТЕЙ | 2004 |

|

RU2275285C2 |

| СБОРНЫЙ АЛМАЗНО-АБРАЗИВНЫЙ ИНСТРУМЕНТ ДЛЯ МНОГОСТУПЕНЧАТЫХ ОТВЕРСТИЙ | 2004 |

|

RU2267396C1 |

| СПОСОБ АЛМАЗНО-АБРАЗИВНОЙ ОБРАБОТКИ МНОГОСТУПЕНЧАТЫХ ОТВЕРСТИЙ | 2004 |

|

RU2271917C1 |

| СПОСОБ ШЛИФОВАНИЯ МНОГОСТУПЕНЧАТЫХ ДЕТАЛЕЙ | 1997 |

|

RU2136475C1 |

| СБОРНЫЙ ШЛИФОХОНИНГОВАЛЬНЫЙ ИНСТРУМЕНТ ДЛЯ МНОГОСТУПЕНЧАТЫХ ОТВЕРСТИЙ | 2004 |

|

RU2271921C1 |

| СПОСОБ ШЛИФОВАНИЯ МНОГОСТУПЕНЧАТЫХ ДЕТАЛЕЙ | 1999 |

|

RU2168406C2 |

| СПОСОБ ШЛИФОХОНИНГОВАНИЯ МНОГОСТУПЕНЧАТЫХ ОТВЕРСТИЙ | 2004 |

|

RU2273557C1 |

| Способ одновременного шлифования нескольких поверхностей детали | 1990 |

|

SU1810271A1 |

| СПОСОБ ШЛИФОВАНИЯ ПОВЕРХНОСТЕЙ КРУГОМ С ПРЕРЫВИСТОЙ И НЕПРЕРЫВНОЙ РАБОЧЕЙ ПОВЕРХНОСТЬЮ | 1998 |

|

RU2155661C2 |

| СПОСОБ ШЛИФОВАНИЯ КОНИЧЕСКОЙ ПОВЕРХНОСТИ | 1992 |

|

RU2053099C1 |

Изобретение относится к обработке методом шлифования сложнофасонных поверхностей с неравномерным припуском и требующих высокую точность профиля, например, при шлифовании беговых дорожек колец шариковых подшипников, шарошек, лап буровых долот и др. Целью изобретения является повышение точности формы детали фасонного профиля за счет учета величины снимаемого припуска в процессе шлифования Обработка фасонной поверхности 1 детали 2 производится шпифовальным кругом 3.имеющим прерывистую рабочую поверхность с чередующимися режущими выступами 4 и впадинами 5, которые предварительно заполняют неабразивной массой, содержащей поверхостно-активные вещества по отношению к обрабатываемому материалу Постоянство длины дуги каждого режущего выступа в каждом поперечном сечении обеспечивается предложенным выражением. Рабочая подача 8 в процесге шлифования осуществляется о направлении, перпендикулярном осям вращения детали 2 и кругаЗ - шлифованиеврезное 4 ил. сл С

Фиг.2

б-б

Фцг.З

в-в

z.-o

из

Фие.Ь

| Способ шлифования многоступенча-ТыХ дЕТАлЕй | 1979 |

|

SU795889A1 |

| кл | |||

| Пишущая машина для тюркско-арабского шрифта | 1922 |

|

SU24A1 |

Авторы

Даты

1991-10-23—Публикация

1989-06-19—Подача