(Л

С

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для отделочно-упрочняющей обработки сферических поверхностей деталей | 1985 |

|

SU1342708A1 |

| Устройство для накатывания галтелей | 1981 |

|

SU952549A1 |

| Устройство к токарному станку для снятия фасок | 1982 |

|

SU1069958A1 |

| Способ обработки поверхности детали | 2018 |

|

RU2686422C1 |

| ИНСТРУМЕНТ ДЛЯ ПОВЕРХНОСТНОГО ПЛАСТИЧЕСКОГО ДЕФОРМИРОВАНИЯ | 1991 |

|

RU2008177C1 |

| Устройство для алмазного выглаживания | 1981 |

|

SU1243933A1 |

| Устройство для упрочнения обкаткой конической резьбы | 1990 |

|

SU1761448A1 |

| Устройство для совмещенной обработки резанием и поверхностным пластическим деформированием | 1985 |

|

SU1269980A1 |

| ИНСТРУМЕНТАЛЬНЫЙ УЗЕЛ ДЛЯ ЭЛЕКТРОМЕХАНИЧЕСКОЙ ОБРАБОТКИ РЕЗЬБЫ | 2002 |

|

RU2243080C2 |

| ИГЛО-УПРОЧНЯЮЩАЯ ФРЕЗА ДЛЯ ОБРАБОТКИ ВИНТОВ С ПОЛУОТКРЫТОЙ ПОВЕРХНОСТЬЮ | 2008 |

|

RU2366546C1 |

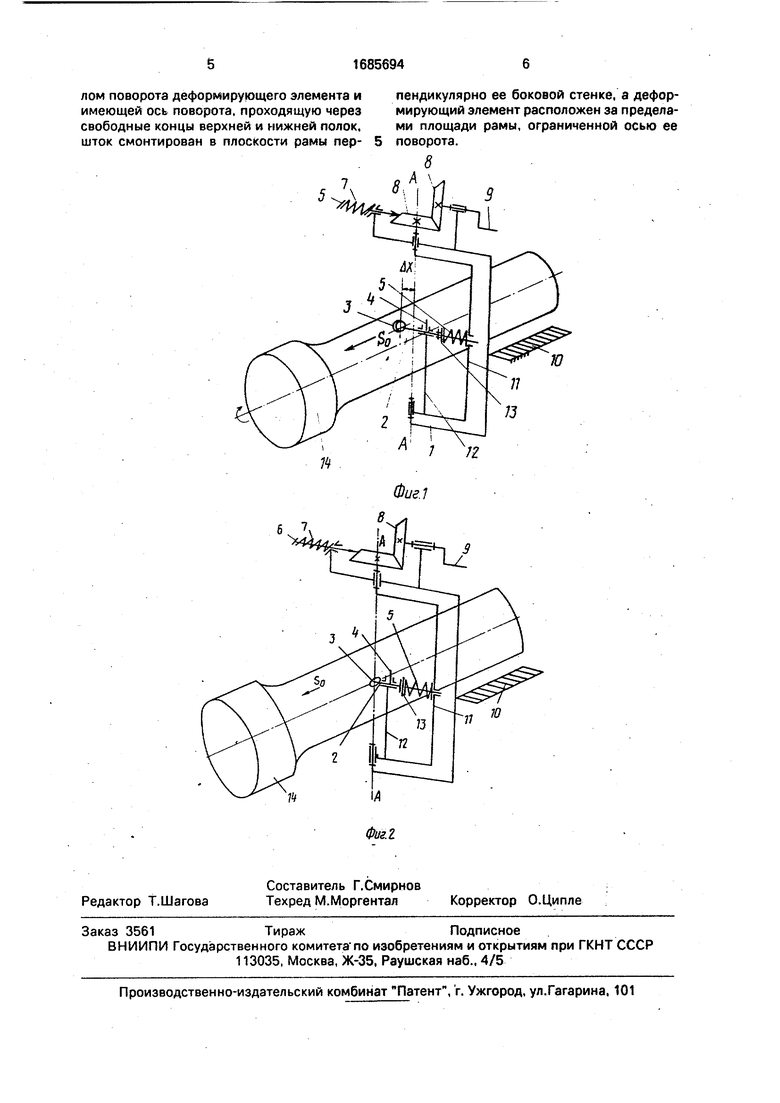

Изобретение относится к обработке металлов давлением и может быть использовано при поверхностно-пластическом деформировании поверхности фасонных цилиндрических деталей, в частности типа шеек коленчатых валов. Цель изобретения - расширение технологических возможностей при обработке фасонных поверхностей деталей. Устройство содержит корпус 1 и размещенные в нем шток 2 с деформирующим элементом 3 в виде сферы, средство нагру- жения, узел поворота. Шток 2 с деформирующим элементом 3 закреплен на раме 11 с возможностью осевого перемещения в ее плоскости и кинематически связан с пружиной 5 сжатия. Ось симметрии деформирующего элемента 3 выступает за ось вращения рамы 11 на величину натяга пружины. Рэма 11 связана с узлом поворота. 2 ил.

Изобретение относится к устройствам упрочнения поверхностей деталей методом поверхностного пластического деформирования сложных поверхностей, преимущественно деталей типа коленчатых валов.

Цель изобретения - расширение технологических возможностей путем обеспечения обработки сложных поверхностей.

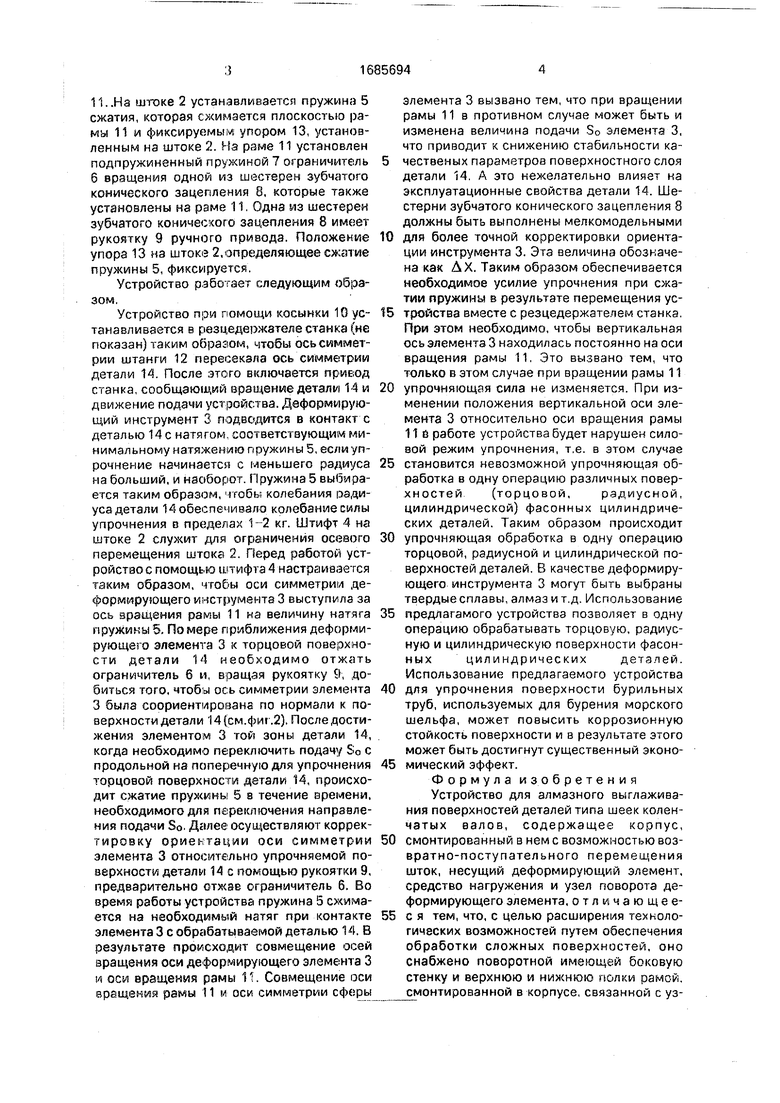

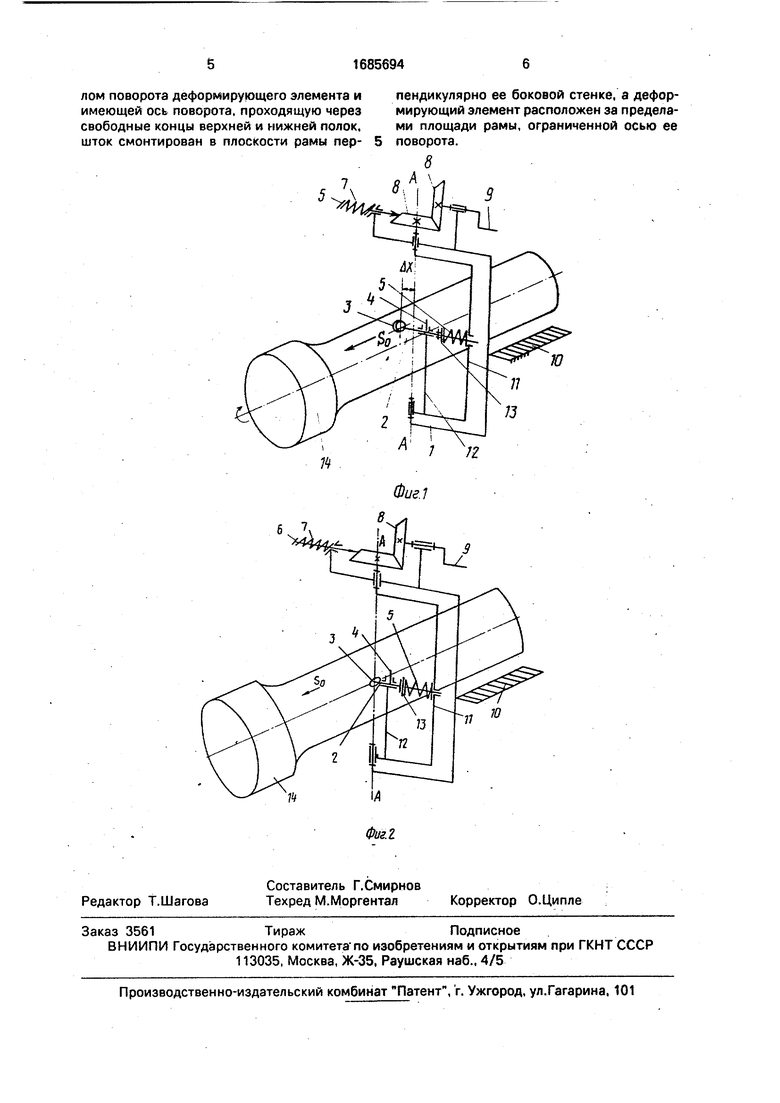

На фиг.1 изображена схема устройства до настройки; на фиг.2 - то же, после настройки.

Горизонтальная стрелка на фиг.1 и 2 с обозначением So движения осевой подачи со скоростью, равной S0, а круговая стрелка с обозначением ш - вращательное движение со скоростью (о.

Устройство содержит корус 1, шток 2, деформирующий элемент (сферический наконечник) 3, штифт 4, пружину 5, ограничитель 6, пружину 7, шестерни зубчатого зацепления 8, рукоятку 9 управления, косынку 10 для установки устройства в резцедержателе станка (не показан), раму 11 с боковой стенкой и верхней и нижней полками, штангу 12 и упор 13, обрабатываемая деталь 14. При этом на одном из окончаний штока 2 укреплен деформирующий элемент 3. Шток 2 установлен на штанге 12 с возможностью возвратно-поступательного осевого перемещения. Штанга 12 жестко укреплена на раме 11. Рама 11 установлена в корпусе 1 с возможностью вращения относительно оси А-А. Корпус 1 имеет жестко укрепленную на нем косынку 10 для установки устройства в резцедержателе станка (не показан). Шток 2 имеет штифт 4 и крепится в плоскости рамы

О 00 (Я

о чэ

Устройство работает следующим образом.

Устройство при помощи косынки 10 устанавливается в резцедержателе станка (не показан) таким образом, чтобы ось симметрии штанги 12 пересекала ось симметрии детали 14. После этого включается привод станка, сообщающий вращение детали 14 и движение подачи устройства. Деформирующий инструмент 3 подводится в контакт с деталью 14с натягом, соответствующим минимальному натяжению пружины 5, если упрочнение начинается с меньшего радиуса на больший, и наоборот. Пружина 5 выбирается таким образом, чтобы колебания оади- уса детали 14 обеспечивало колебание силы упрочнения в пределах 1-2 кг. Штифт 4 на штоке 2 служит для ограничения осевого перемещения штока 2, Перед работой устройство с помощью штифта 4 настраивается таким образом, чтобы оси симметрии деформирующего инструмента 3 выступила за ось вращения рамы 11 на величину натяга пружины 5. По мере приближения деформирующего элемента 3 к торцовой поверхности детали 14 необходимо отжать ограничитель 6 и, вращая рукоятку 9, добиться того, чтобы ось симметрии элемента 3 была соориентирована по нормали к поверхности детали 14 (см.фиг.2). После достижения элементом 3 той зоны детали 14, когда необходимо переключить подачу So с продольной на поперечную для упрочнения торцовой поверхности детали 14, происходит сжатие пружины 5 в течение времени, необходимого для переключения направления подачи So- Далее осуществляют коррек- тировку ориентации оси симметрии элемента 3 относительно упрочняемой поверхности детали 14 с помощью рукоятки 9, предварительно отжав ограничитель 6. Во время работы устройства пружина 5 сжимается на необходимый натяг при контакте элемента 3 с обрабатываемой деталью 14. В результате происходит совмещение осей вращения оси деформирующего элемента 3 и оси вращения рамы 11. Совмещение оси вращения рамы 11 и оси симметрии сферы

элемента 3 вызвано тем, что при вращении рамы 11 в противном случае может быть и изменена величина подачи So элемента 3, что приводит к снижению стабильности качественых параметров поверхностного слоя детали 14. А это нежелательно влияет на эксплуатационные свойства детали 14. Шестерни зубчатого конического зацепления 8 должны быть выполнены мелкомодельными

для более точной корректировки ориентации инструмента 3, Эта величина обозначена как ЛХ. Таким образом обеспечивается необходимое усилие упрочнения при сжатии пружины в результате перемещения устройства вместе с резцедержателем станка. При этом необходимо, чтобы вертикальная ось элемента 3 находилась постоянно на оси вращения рамы 11. Это вызвано тем, что только в этом случае при вращении рамы 11

упрочняющая сила не изменяется. При изменении положения вертикальной оси элемента 3 относительно оси вращения рамы 11 в работе устройства будет нарушен силовой режим упрочнения, т.е. в этом случае

становится невозможной упрочняющая обработка в одну операцию различных поверхностей (торцовой, радиусной, цилиндрической) фасонных цилиндрических деталей. Таким образом происходит

упрочняющая обработка в одну операцию торцовой, радиусной и цилиндрической поверхностей деталей. В качестве деформирующего инструмента 3 могут быть выбраны твердыесплавы, алмаз и т.д. Использование

предлагамого устройства позволяет в одну операцию обрабатывать торцовую, радиусную и цилиндрическую поверхности фасонных цилиндрических деталей. Использование предлагаемого устройства

для упрочнения поверхности бурильных труб, используемых для бурения морского шельфа, может повысить коррозионную стойкость поверхности и в результате этого может быть достигнут существенный экономический эффект.

Формула изобретения Устройство для алмазного выглаживания поверхностей деталей типа шеек коленчатых валов, содержащее корпус,

смонтированный в нем с возможностью возврати о-п осту нательного перемещения шток, несущий деформирующий элемент, средство нагружения и узел поворота деформирующего элемента, отличающеес я тем, что, с целью расширения технологических возможностей путем обеспечения обработки сложных поверхностей, оно снабжено поворотной имеющей боковую стенку и верхнюю и нижнюю полки рамой,

смонтированной в корпусе, связанной с уз1 11

| Одинцов Л.Г | |||

| Финишная обработка деталей алмазным выглаживанием и вибровыглаживанием | |||

| М.: Машиностроение, 1981, с.71, рис.32. |

Авторы

Даты

1991-10-23—Публикация

1989-05-24—Подача