Изобретение относится к разгрузочным работам и может быть использовано в химической и других отраслях промышленности для удалени, например, из бочек слежавшихся в процессе хранения или имеющих в состоянии поставки монолитную кристаллическую или аморфную структуру материалов.

Цель изобретения - повышение эффективности.

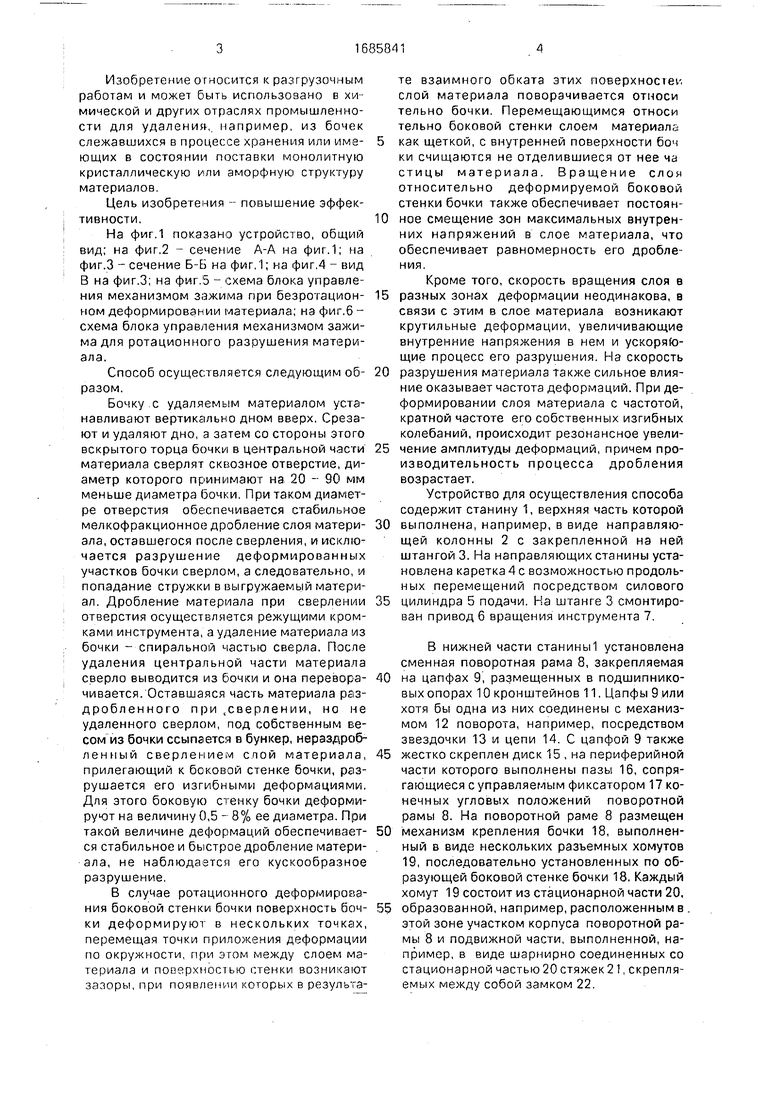

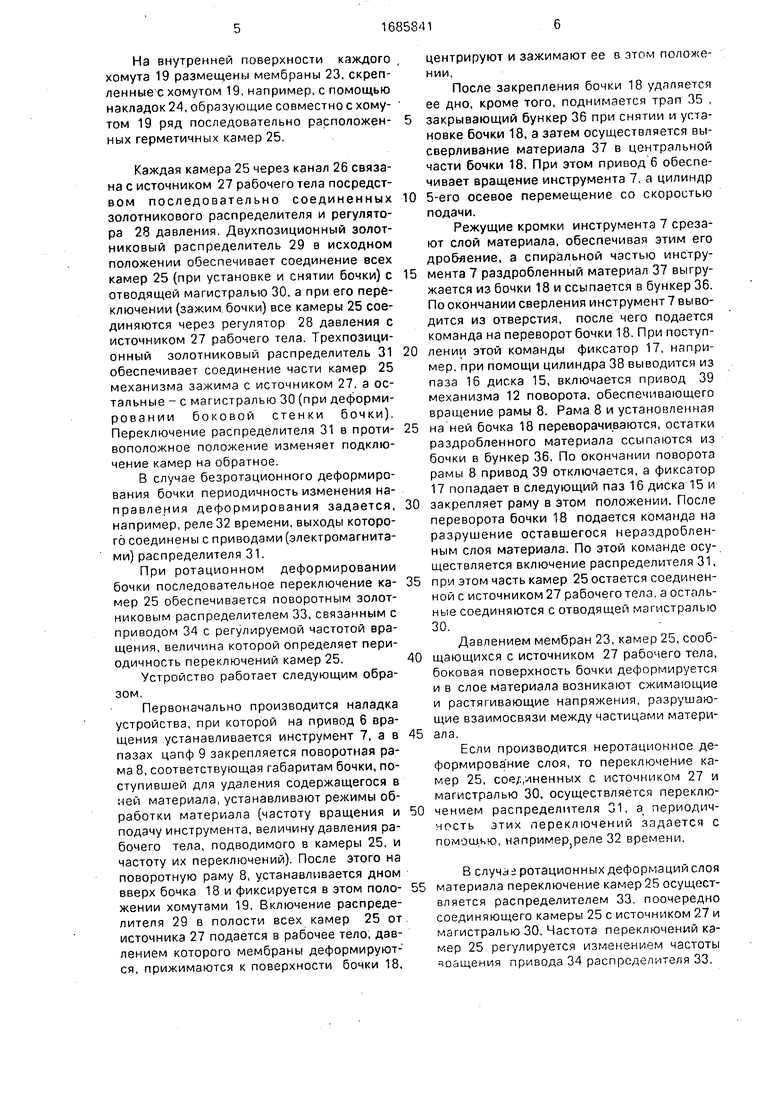

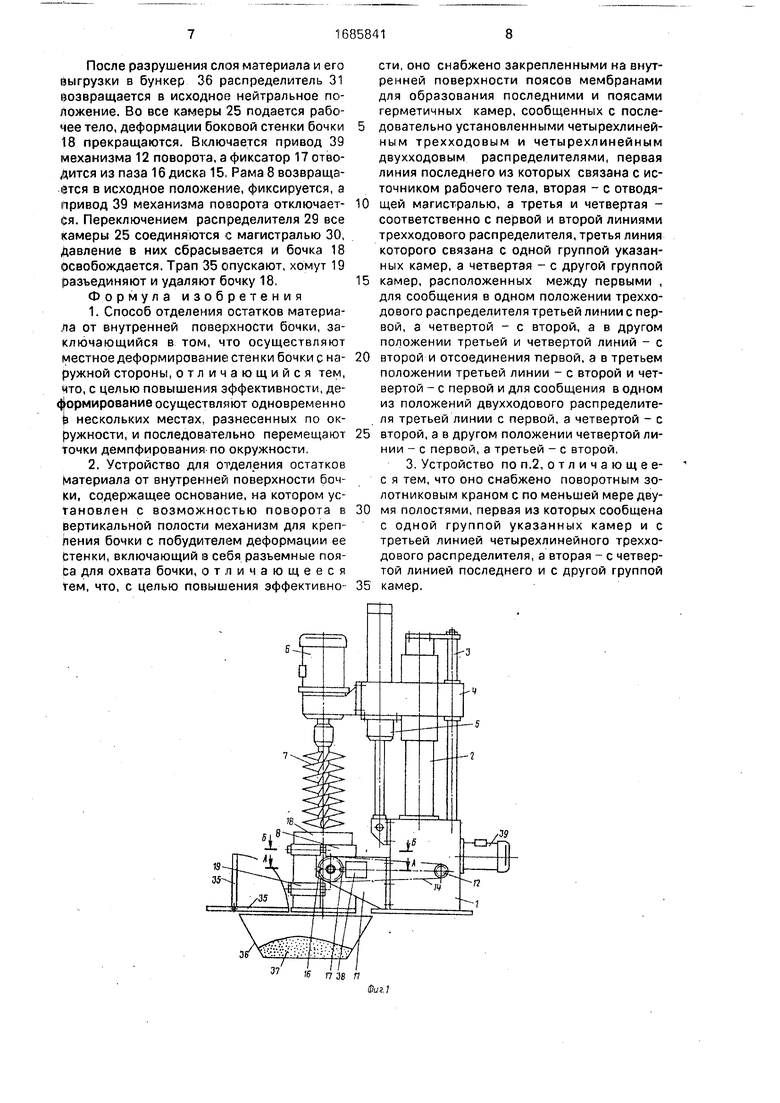

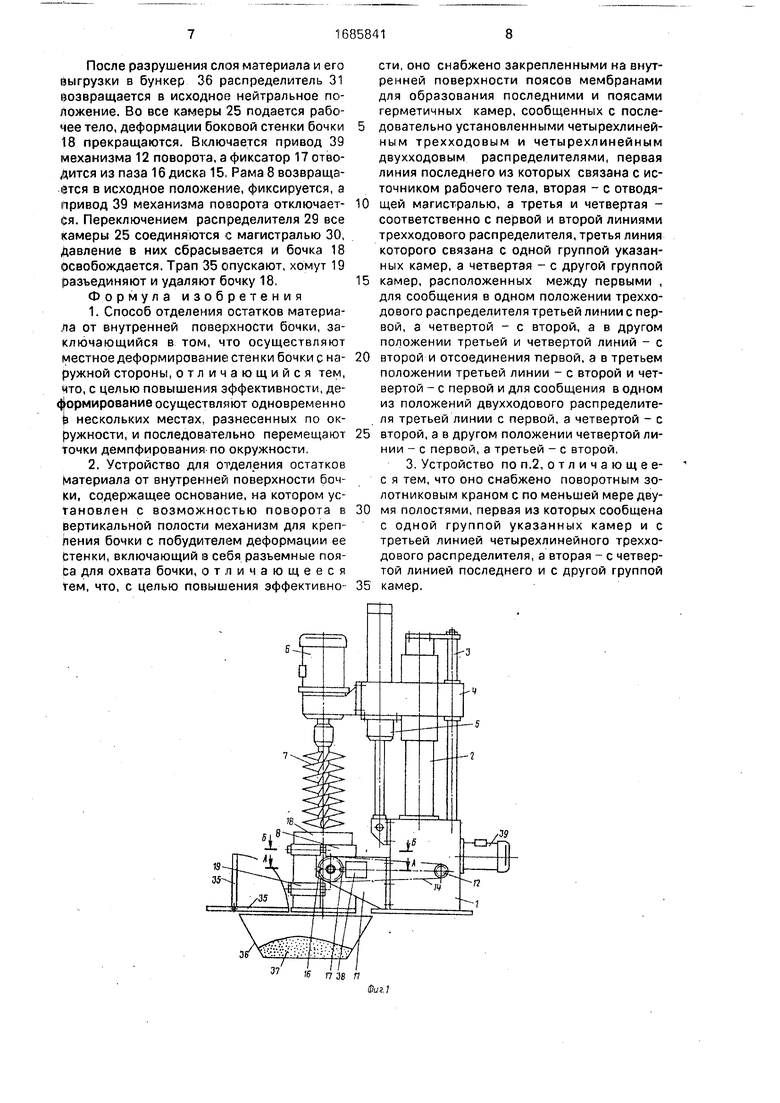

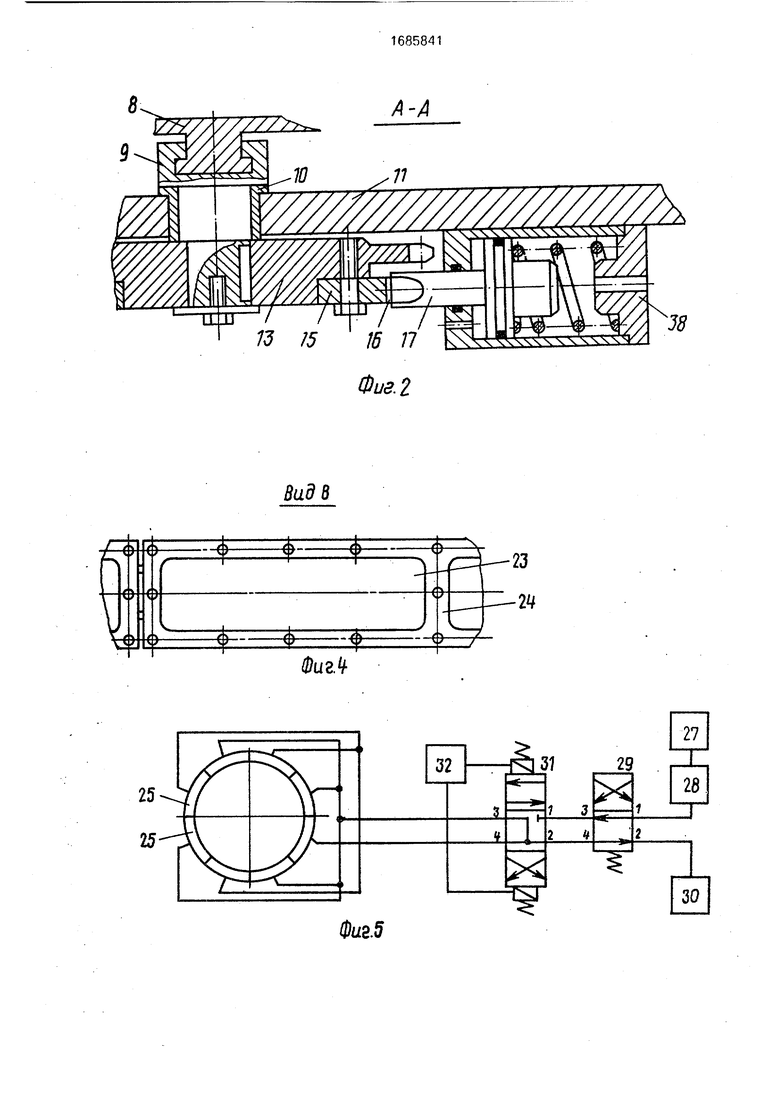

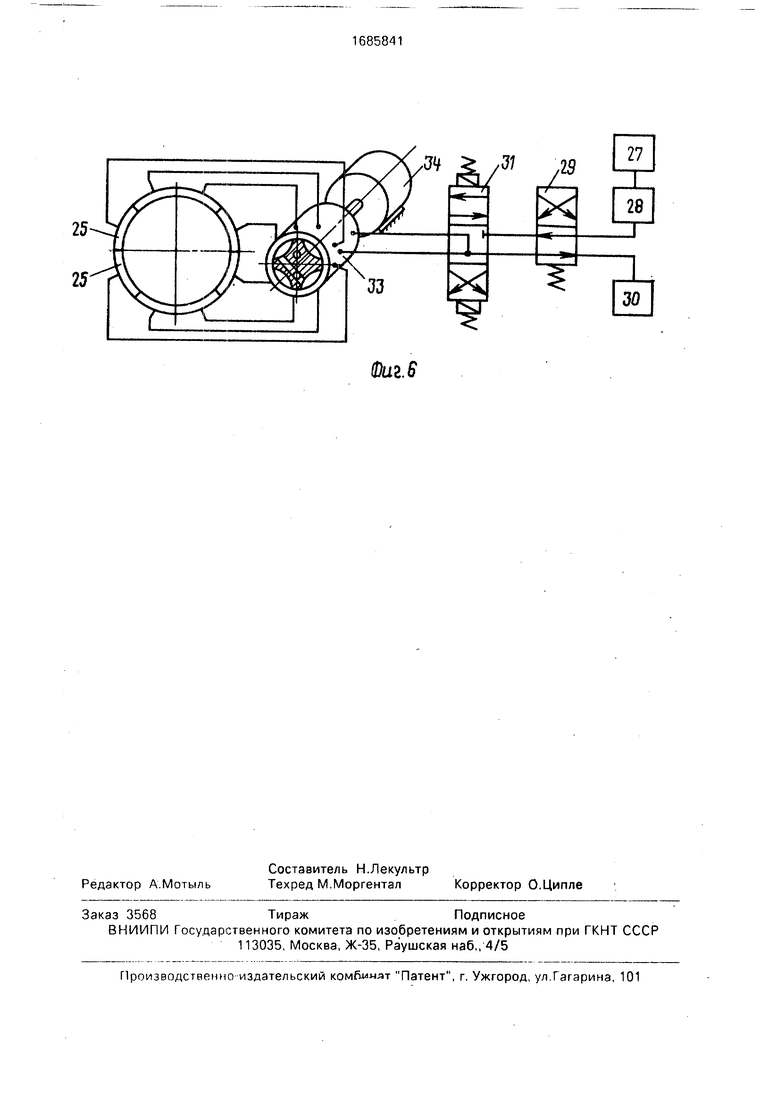

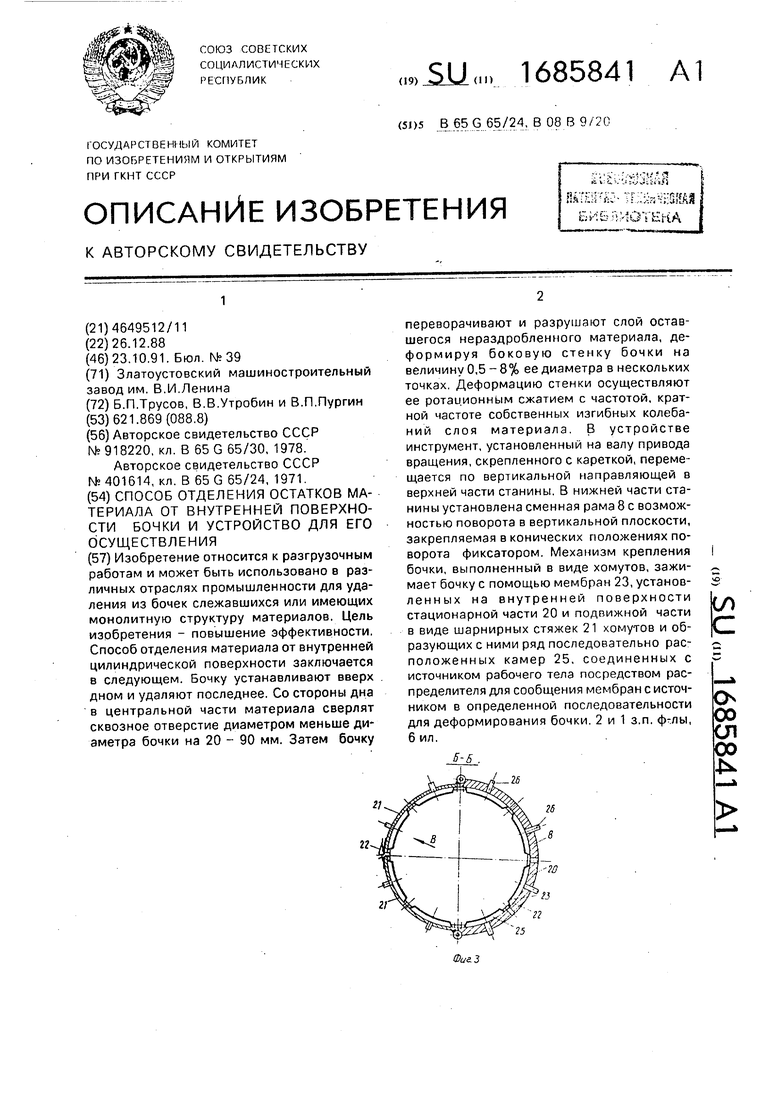

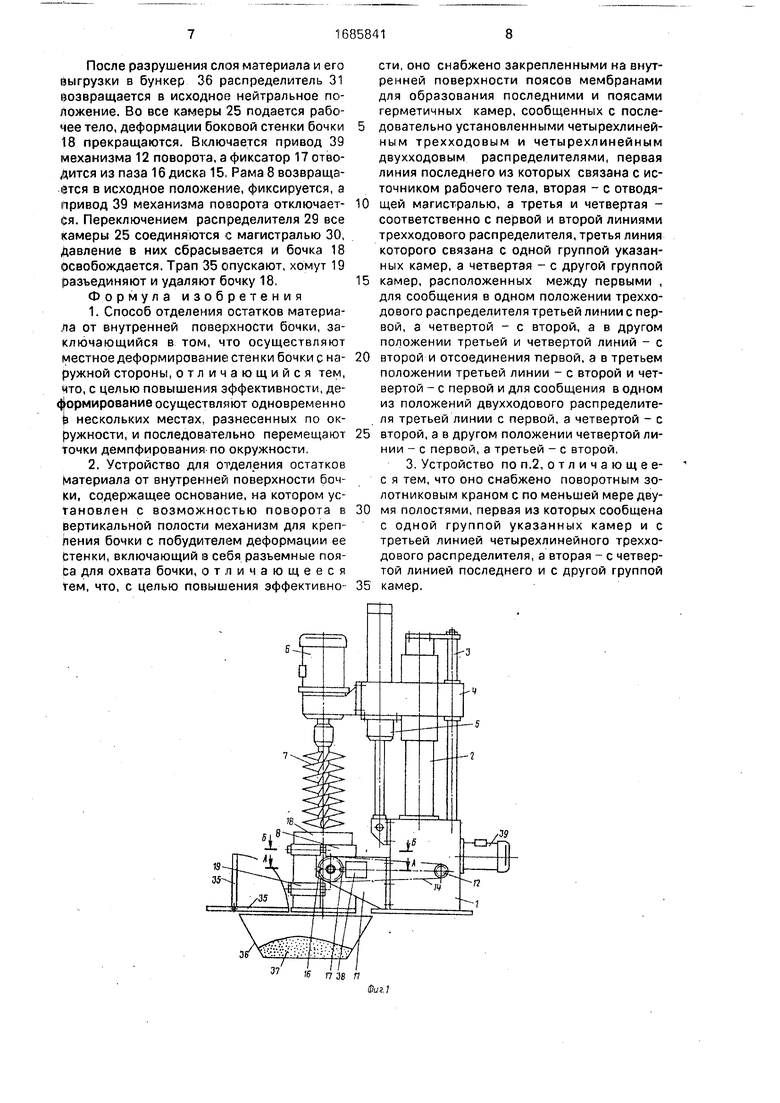

На фиг.1 показано устройство, общий вид: на фиг.2 сечение А-А на фиг.1; на фиг.З - сечение Б-Б на фиг.1; на фиг.4 вид В на фиг.З; на фиг.5 - схема блока управления механизмом зажима при безротационном деформировании материала; на фиг.6 - схема блока управления механизмом зажима для ротационного разрушения материала.

Способ осуществляется следующим образом.

Бочку с удаляемым материалом устанавливают вертикально дном вверх. Срезают и удаляют дно, а затем со стороны этого вскрытого торца бочки в центральной части материала сверлят сквозное отверстие, диаметр которого принимают на 20 - 90 мм меньше диаметра бочки. При таком диаметре отверстия обеспечивается стабильное мелкофракционное дробление слоя материала, оставшегося после сверления, и исключается разрушение деформированных участков бочки сверлом, а следовательно, и попадание стружки в выгружаемый материал. Дробление материала при сверлении отверстия осуществляется режущими кромками инструмента, а удаление материала из бочки - спиральной частью сверла. После удаления центральной части материала сверло выводится из бочки и она переворачивается. Оставшаяся часть материала раздробленного при .сверлении, но не удаленного сверлом, под собственным весом из бочки ссыпается в бункер, нераздроб- ленный сверлением слой материала, прилегающий к боковой стенке бочки, разрушается его изгибными деформациями. Для этого боковую стенку бочки деформируют на величину 0,5 - 8% ее диаметра. При такой величине деформаций обеспечивается стабильное и быстрое дробление материала, не наблюдается его кускообразное разрушение.

В случае ротационного деформирования боковой стенки бочки поверхность бочки деформируют в нескольких точках, перемещая точки приложения деформации по окружности, при этом между слоем материала и поверхностью стенки возникают зазоры, при появлении которых в результате взаимного обката этих поверхности слой материала поворачивается относи тельно бочки. Перемещающимся относи тельно боковой стенки слоем материала

как щеткой, с внутренней поверхности боч ки счищаются не отделившиеся от нее ча стицы материала. Вращение слоя относительно деформируемой боковой стенки бочки также обеспечивает постоям

ное смещение зон максимальных внутренних напряжений в слое материала, что обеспечивает равномерность его дробления.

Кроме того, скорость вращения слоя в

разных зонах деформации неодинакова, в связи с этим в слое материала возникают крутильные деформации, увеличивающие внутренние напряжения в нем и ускоряющие процесс его разрушения. На скорость

разрушения материала также сильное влияние оказывает частота деформаций. При деформировании слоя материала с частотой, кратной частоте его собственных изгибных колебаний, происходит резонансное увеличение амплитуды деформаций, причем производительность процесса дробления возрастает.

Устройство для осуществления способа содержит станину 1, верхняя часть которой

выполнена, например, в виде направляющей колонны 2 с закрепленной на ней штангой 3. На направляющих станины установлена каретка 4 с возможностью продольных перемещений посредством силового

цилиндра 5 подачи. На штанге 3 смонтирован привод 6 вращения инструмента 7.

В нижней части станины установлена сменная поворотная рама 8, закрепляемая

на цапфах 9, размещенных в подшипниковых опорах 10 кронштейнов 11. Цапфы 9 или хотя бы одна из них соединены с механизмом 12 поворота, например, посредством звездочки 13 и цепи 14. С цапфой 9 также

жестко скреплен диск 15 , на периферийной части которого выполнены пазы 16, сопрягающиеся с управляемым фиксатором 17 конечных угловых положений поворотной рамы 8. На поворотной раме 8 размещен

механизм крепления бочки 18, выполненный в виде нескольких разъемных хомутов 19, последовательно установленных по образующей боковой стенке бочки 18. Каждый хомут 19 состоит из стационарной части 20,

образованной, например, расположенным в . этой зоне участком корпуса поворотной рамы 8 и подвижной части, выполненной, например, в виде шарнирно соединенных со стационарной частью 20 стяжек 21 скрепляемых между собой замком 22.

На внутренней поверхности каждого хомута 19 размещены мембраны 23, скрепленные с хомутом 19, например, с помощью накладок 24, образующие совместно с хомутом 19 ряд последовательно расположен- ных герметичных камер 25.

Каждая камера 25 через канал 26 связана с источником 27 рабочего тела посредством последовательно соединенных золотникового распределителя и регулятора 28 давления. Двухпозиционный золотниковый распределитель 29 в исходном положении обеспечивает соединение всех камер 25 (при установке и снятии бочки) с отводящей магистралью 30, а при его переключении (зажим бочки) все камеры 25 соединяются через регулятор 28 давления с источником 27 рабочего тела. Трехпозици- онный золотниковый распределитель 31 обеспечивает соединение части камер 25 механизма зажима с источником 27, а остальные - с магистралью 30 (при деформировании боковой стенки бочки) Переключение распределителя 31 в проти- воположное положение изменяет подключение камер на обратное.

В случае безротационного деформирования бочки периодичность изменения направления деформирования задается, например, реле 32 времени, выходы которого соединены с приводами (электромагнитами) распределителя 31.

При ротационном деформировании бочки последовательное переключение ка- мер 25 обеспечивается поворотным золотниковым распределителем 33, связанным с приводом 34 с регулируемой частотой вращения, величина которой определяет периодичность переключений камер 25.

Устройство работает следующим образом.

Первоначально производится наладка устройства, при которой на привод 6 вращения устанавливается инструмент 7, а в пазах цапф 9 закрепляется поворотная рама 8, соответствующая габаритам бочки, поступившей для удаления содержащегося в ней материала, устанавливают режимы обработки материала (частоту вращения и подачу инструмента, величину давления рабочего тела, подводимого в камеры 25 и частоту их переключений) После этого на поворотную раму 8, устанавливается дном вверх бочка 18 и фиксируется в этом поло- жении хомутами 19. Включение распределителя 29 в полости всех камер 25 от источника 27 подается в рабочее тело, давлением которого мембраны деформируются, прижимаются к поверхности бочки 18,

центрируют и зажимают ее в этом положа

НИИ.

После закрепления бочки 10 удаляется ее дно, кроме того, поднимается трап 35 , закрывающий бункер 36 при снятии и установке бочки 18, а затем осуществляется высверливание материала 37 в центральной части бочки 18. При этом привод б обеспечивает вращение инструмента 7 а цилиндр 5-его осевое перемещение со скоростью подачи.

Режущие кромки инструмента 7 срезают слой материала, обеспечивая этим его дробление, а спиральной частью инструмента 7 раздробленный материал 37 выгружается из бочки 18 и ссыпается в бункер 36. По окончании сверления инструмент 7 выводится из отверстия, после чего подается команда на переворот бочки 18 При поступлении этой команды фиксатор 17, напри мер, при помощи цилиндра 38 выводится из паза 16 диска 15, включается привод 39 механизма 12 поворота, обеспечивающего вращение рамы 8. Рама 8 и установленная на ней бочка 18 переворачиваются, остатки раздробленного материала ссыпаются из бочки в бункер 36. По окончании поворота рамы 8 привод 39 отключается, а фиксатор 17 попадает в следующий паз 16 диска 15 и закрепляет раму в этом положении. После переворота бочки 18 подается команда на разрушение оставшегося нераздробленным слоя материала. По этой команде осуществляется включение распределителя 31, при этом часть камер 25 остается соединенной с источником 27 рабочего тело а остальные соединяются с отводящей мш истралыо 30

Давлением мембран 23, камер 25, сообщающихся с источником 27 рабочего тела, боковая поверхность бочки деформируется и в слое материала возникают сжимающие и растягивающие напряжения, разрушающие взаимосвязи между частицами материала.

Если производится неротационное деформирование слоя, то переключение камер 25, сое/иненных с источником 27 и магистралью 30, осуществляется переключением распределителя 31. а периодичность этих переключений задается с помошкю, например епе 32 времени

В случае ротационных деформаций слоя материала переключение камер 25 осуществляется распределителем 33 поочередно соединяющего камеры 25 с источником 27 и магистралью 30. Частота переключений камер 25 регулируется тмонони м частоты чоэщения привода 34 распределителя 33

После разрушения слоя материала и его выгрузки в бункер 36 распределитель 31 возвращается в исходное нейтральное положение. Во все камеры 25 подается рабочее тело, деформации боковой стенки бочки 18 прекращаются. Включается привод 39 механизма 12 поворота, а фиксатор 17 отводится из паза 16 диска 15. Рама 8 возвращается в исходное положение, фиксируется, а привод 39 механизма поворота отключается. Переключением распределителя 29 все камеры 25 соединяются с магистралью 30, давление в них сбрасывается и бочка 18 освобождается. Трап 35 опускают, хомут 19 разъединяют и удаляют бочку 18.

Формула изобретения

1.Способ отделения остатков материала от внутренней поверхности бочки, заключающийся в том, что осуществляют местное деформирование стенки бочки с наружной стороны, отличающийся тем, что, с целью повышения эффективности, деформирование осуществляют одновременно

в нескольких местах, разнесенных по окружности, и последовательно перемещают точки демпфирования по окружности.

2.Устройство для отделения остатков материала от внутренней поверхности бочки, содержащее основание, на котором установлен с возможностью поворота в вертикальной полости механизм для крепления бочки с побудителем деформации ее стенки, включающий в себя разъемные пояса для охвата бочки, отличающееся тем, что, с целью повышения эффективно

-

10

15

20

25

30

35

сти. оно снабжено закрепленными на внутренней поверхности поясов мембранами для образования последними и поясами герметичных камер, сообщенных с последовательно установленными четырехлинейным трехходовым и четырехлинейным двухходовым распределителями, первая линия последнего из которых связана с источником рабочего тела, вторая - с отводящей магистралью, а третья и четвертая - соответственно с первой и второй линиями трехходового распределителя, третья линия которого связана с одной группой указанных камер, а четвертая - с другой группой камер, расположенных между первыми , для сообщения в одном положении трехходового распределителя третьей линии с первой, а четвертой - с второй, а в другом положении третьей и четвертой линий - с второй и отсоединения первой, а в третьем положении третьей линии - с второй и четвертой - с первой и для сообщения в одном из положений двухходового распределителя третьей линии с первой, а четвертой - с второй, а в другом положении четвертой линии - с первой, а третьей - с второй.

3. Устройство по п.2, отличающее- с я тем, что оно снабжено поворотным золотниковым краном с по меньшей мере двумя полостями, первая из которых сообщена с одной группой указанных камер и с третьей линией четырехлинейного трехходового распределителя, а вторая - с четвертой линией последнего и с другой группой камер.

| название | год | авторы | номер документа |

|---|---|---|---|

| СВЕРЛИЛЬНЫЙ ИНСТРУМЕНТ | 1995 |

|

RU2159167C2 |

| Устройство для перемещения исполнительного органа проходческой машины | 1983 |

|

SU1094960A1 |

| ГИДРАВЛИЧЕСКИЙ МОЛОТ (ВАРИАНТЫ) | 1995 |

|

RU2104148C1 |

| Способ измерения термо-ЭДС при сверлении | 2020 |

|

RU2737658C1 |

| УСТРОЙСТВО УДАРНОГО ДЕЙСТВИЯ | 2010 |

|

RU2443863C2 |

| УСТРОЙСТВО УДАРНОГО ДЕЙСТВИЯ | 2005 |

|

RU2291299C1 |

| Колонна радиальн0-сверлильного станка | 1981 |

|

SU971584A1 |

| ДРЕЛЬ УДАРНОГО ДЕЙСТВИЯ (ВАРИАНТЫ) | 2004 |

|

RU2272698C1 |

| КРАНО-МАНИПУЛЯТОРНАЯ УСТАНОВКА | 2002 |

|

RU2240971C2 |

| Рыхлитель | 1983 |

|

SU1120071A1 |

Изобретение относится к разгрузочным работам и может быть использовано в различных отраслях промышленности для удаления из бочек слежавшихся или имеющих монолитную структуру материалов. Цель изобретения - повышение эффективности. Способ отделения материала от внутренней цилиндрической поверхности заключается в следующем. Бочку устанавливают вверх дном и удаляют последнее. Со стороны дна в центральной части материала сверлят сквозное отверстие диаметром меньше диаметра бочки на 20 - 90 мм. Затем бочку переворачивают и разрушают слой оставшегося нераздробленного материала, деформируя боковую стенку бочки на величину 0,5 - 8% ее диаметра в нескольких точках. Деформацию стенки осуществляют ее ротационным сжатием с частотой, кратной частоте собственных изгибных колебаний слоя материала. В устройстве инструмент, установленный на валу привода вращения, скрепленного с кареткой, перемещается по вертикальной направляющей в верхней части станины. В нижней части станины установлена сменная рама 8 с возможностью поворота в вертикальной плоскости, закрепляемая в конических положениях поворота фиксатором. Механизм крепления бочки, выполненный в виде хомутов, зажимает бочку с помощью мембран 23, установ- ленных на внутренней поверхности стационарной части 20 и подвижной части в виде шарнирных стяжек 21 хомутов и образующих с ними ряд последовательно расположенных камер 25, соединенных с источником рабочего тела посредством распределителя для сообщения мембран с источником в определенной последовательности для деформирования бочки. 2 и 1 з.п. ф-лы, 6 ил. - 26 (Л о со ел 00 -N 21 Л 25

6 Л 38 П

, 4

ОС

м

91

X

6Z

ю

/72- Ј2v-v

lt 8Sy9l

Ј 3пф

(tJ

xw

&/ л

Фиг. В

| Устройство для обрушения прилипшего к стенке бункера материала | 1978 |

|

SU918220A1 |

| Разборное приспособление для накатки на рельсы сошедших с них колес подвижного состава | 1920 |

|

SU65A1 |

| 0 |

|

SU401614A1 | |

| Разборное приспособление для накатки на рельсы сошедших с них колес подвижного состава | 1920 |

|

SU65A1 |

Авторы

Даты

1991-10-23—Публикация

1988-12-26—Подача