Изобретение относится , металлургии, в частности к разработке составов чугуна для отливок, работающих в условиях повышенных нагрузок

Целью изобретения является повышение жидкотекучести и увеличение пластичности в термообработанном состоянии.

Выбор содержания граничных пределов компонентов в предложенном чугуне обусловлен следующим.

Цинк в расплаве предлагаемого чугуна выполняет графитизирующие, рафинирующие и модифицирующие функции. В отличие от магния температура расплавления и температура газообразования цинка ниже. Он начинает проявлять необходимые благоприятные свойства раньше магния и работает дольше в расплаве, требуя для этого меньше затрат тепла металла. Цинк инициирует работу магния и создает условия для более благоприятного зарождения и роста шаровидного графита.

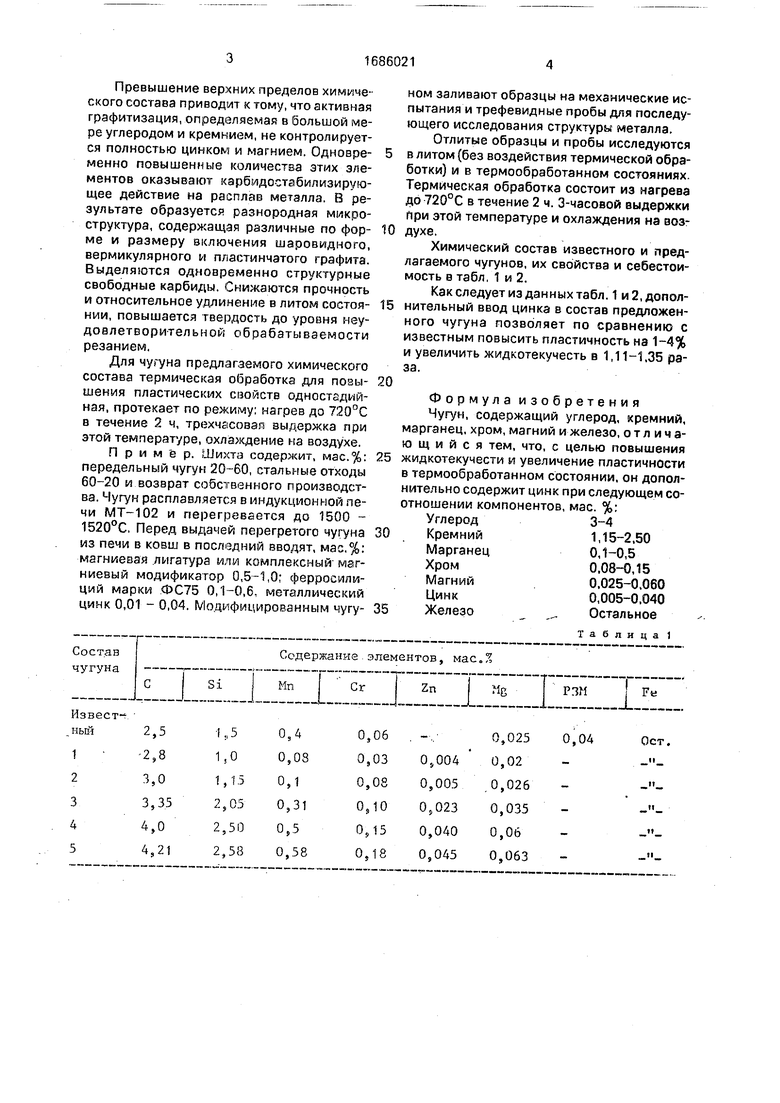

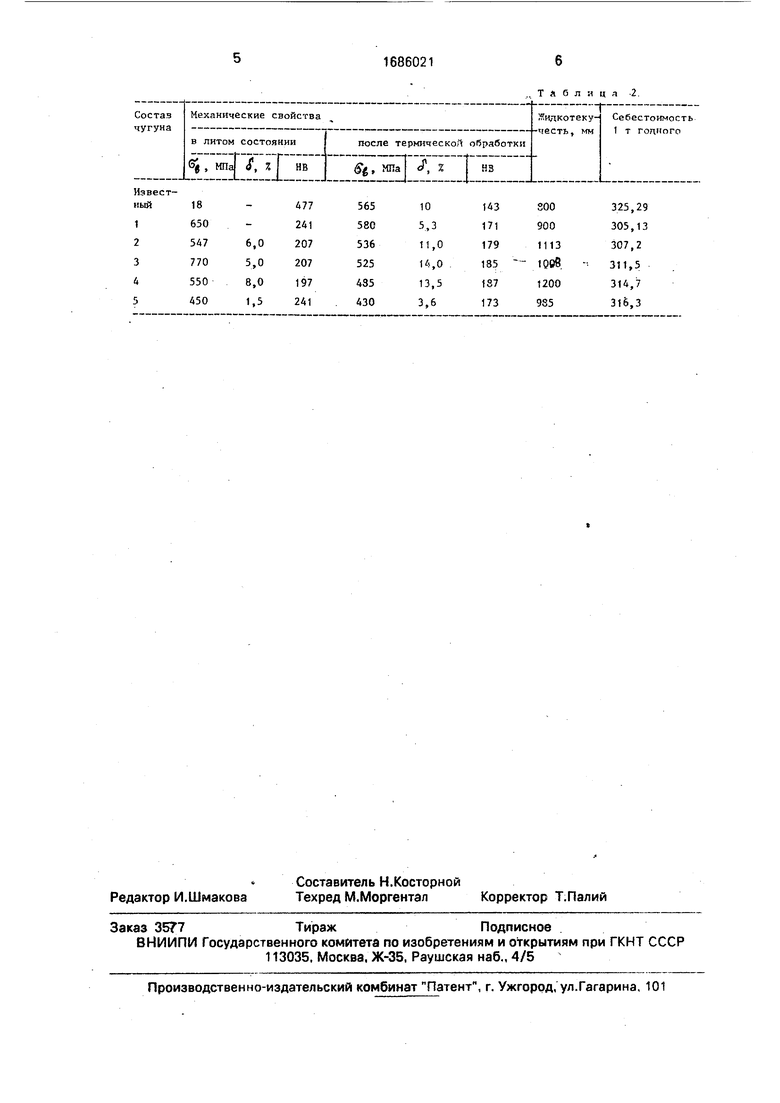

При содержании углерода, кремния марганца, хрома, цинка, магния менее нижнего предела (табл. 1, состав 1) в структуре металла выделяется пластинчатый графит. Пониженное содержание углерода и кремния предопределяет выделение структурно свободного цементита, который сообщает несколько повышенные прочностные свойства чугуну. Пониженное количество цинка и магния не дает активные образования шаровидного и вермикулярного графита в ходе кристаллизации чугуна. Это отражается на механических свойствах чугуна как в литом состоянии, так и после его термообработки. Свободный цементит не растворяется при проведении установленной термической обработки - режиме перлитного превращения. Не способствуют повышению пластических свойств и грубые включения пластинчатого графита. Ниже по сравнению с предлагаемым и другие свойства известного чугуна.

Ё

Os

00 О

Превышение верхних пределов химического состава приводит к тому, что активная графитизация, определяемая в большой мере углеродом и кремнием, не контролируется полностью цинком и магнием. Одновременно повышенные количества этих элементов оказывают карбидостабилизирую- щее действие на расплав металла. В результате образуется разнородная микроструктура, содержащая различные по форме и размеру включения шаровидного, вермикулярного и пластинчатого графита. Выделяются одновременно структурные свободные карбиды. Снижаются прочность и относительное удлинение в литом состоянии, повышается твердость до уровня неудовлетворительной обрабатываемости резанием,

Для чугуна предлагаемого химического состава термическая обработка для повышения пластических свойств одностадийная, протекает по режиму: нагрев до 720°С в течение 2 ч, трехчасовая выдержка при этой температуре, охлаждение на воздухе.

Пример. Шихта содержит, мас.%: передельный чугун 20-60, стальные отходы 60-20 и возврат собственного производства. Чугун расплавляется в индукционной печи МТ-102 и перегревается до 1500 - 1520°С, Перед выдачей перегретого чугуна из печи в ковш в последний вводят, мас.%: магниевая лигатура или комплексный магниевый модификатор 0,5-1,0; ферросилиций марки ФС75 0,1-0,6, металлический цинк 0,01 - 0,04. Модифицированным чугу0

5

0

5

0

5

ном заливают образцы на механические испытания и трефевидные пробы для последующего исследования структуры металла.

Отлитые образцы и пробы исследуются в литом (без воздействия термической обработки) и в термообработанном состояниях. Термическая обработка состоит из нагрева до 720°С в течение 2 ч. 3-часовой выдержки при этой температуре и охлаждения на воздухе.

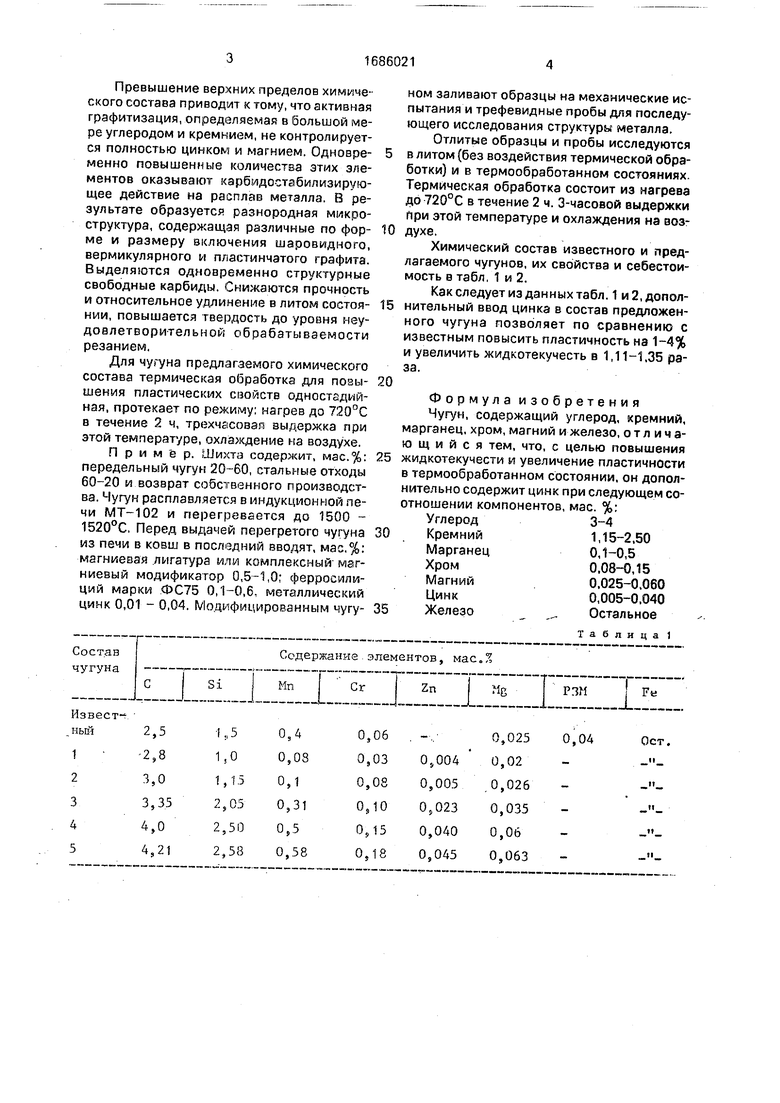

Химический состав известного и предлагаемого чугунов, их свойства и себестоимость в табл. 1 и 2.

Как следует из данных табл. 1 и 2, дополнительный ввод цинка в состав предложенного чугуна позволяет по сравнению с известным повысить пластичность на 1-4% и увеличить жидкотекучесть в 1,11-1.35 раза.

Формула изобретения Чугун, содержащий углерод, кремний, марганец, хром, магний и железо, отличающийся тем, что, с целью повышения жидкотекучести и увеличение пластичности в термообработанном состоянии, он дополнительно содержит цинк при следующем соотношении компонентов, мае. %: Углерод3-4

Кремний1,15-2,50

Марганец0,1-0,5

Хром0,08-0,15

Магний0.025-0,060

Цинк0,005-0,040

Железо ,. Остальное

Таблица 1

. Т Л 0 л и ц л 2

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ОТЛИВОК ИЗ ЧУГУНА | 2013 |

|

RU2541250C1 |

| Чугун | 1983 |

|

SU1090748A1 |

| СПОСОБ ПРОИЗВОДСТВА ВЫСОКОПРОЧНЫХ ЧУГУНОВ С ШАРОВИДНЫМ ИЛИ ВЕРМИКУЛЯРНЫМ ГРАФИТОМ НА ОСНОВЕ НАНОСТРУКТУРИРОВАННОГО НАУГЛЕРОЖИВАТЕЛЯ | 2011 |

|

RU2495133C2 |

| ВЫСОКОПРОЧНЫЙ АНТИФРИКЦИОННЫЙ ЧУГУН | 2007 |

|

RU2337996C1 |

| Чугун | 1987 |

|

SU1444388A1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ЧУГУНА С ШАРОВИДНЫМ ГРАФИТОМ | 2012 |

|

RU2504597C1 |

| ЧУГУН | 1998 |

|

RU2138576C1 |

| КОМПЛЕКСНЫЙ МОДИФИКАТОР ДЛЯ ПРОИЗВОДСТВА ОТЛИВОК ИЗ ЧУГУНА С ВЕРМИКУЛЯРНЫМ И КОМПАКТНЫМ ГРАФИТОМ | 2006 |

|

RU2323270C2 |

| ВЫСОКОПРОЧНЫЙ ЧУГУН | 2009 |

|

RU2413026C1 |

| Чугун с шаровидным графитом | 1980 |

|

SU885323A1 |

Изобретение относится к металлургии и может быть использовано при производстве отливок, работающих в условиях повышенных нагрузок. Цель изобретения - повышение жидкотекучести и увеличение пластичности в термообработанном состоянии. Новый чугун содержит, мас.%: С 3-4,0; SI 1,15-2.5; Мп 0,1-0,5; Сг 0,08-0.15; Мд 0,025-0,06; Zn 0,005-0,04, Fe - остальное. Дополнительный ввод в состав предлагаемого чугуна цинка позвопяет повысить его пластичность на 1-4% и жидкотекучесть в 1,1-1,35 раза 2 табл.

| Чугун для деталей металлургического оборудования | 1984 |

|

SU1227707A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Чугун | 1983 |

|

SU1143782A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1991-10-23—Публикация

1989-06-29—Подача