Изобретение относится к машиностроению, в частности к конструкции систем управления оборудованием для обработки давлением.

Цель изобретения - расширение технологических возможностей и улучшение качества обрабатываемых изделий.

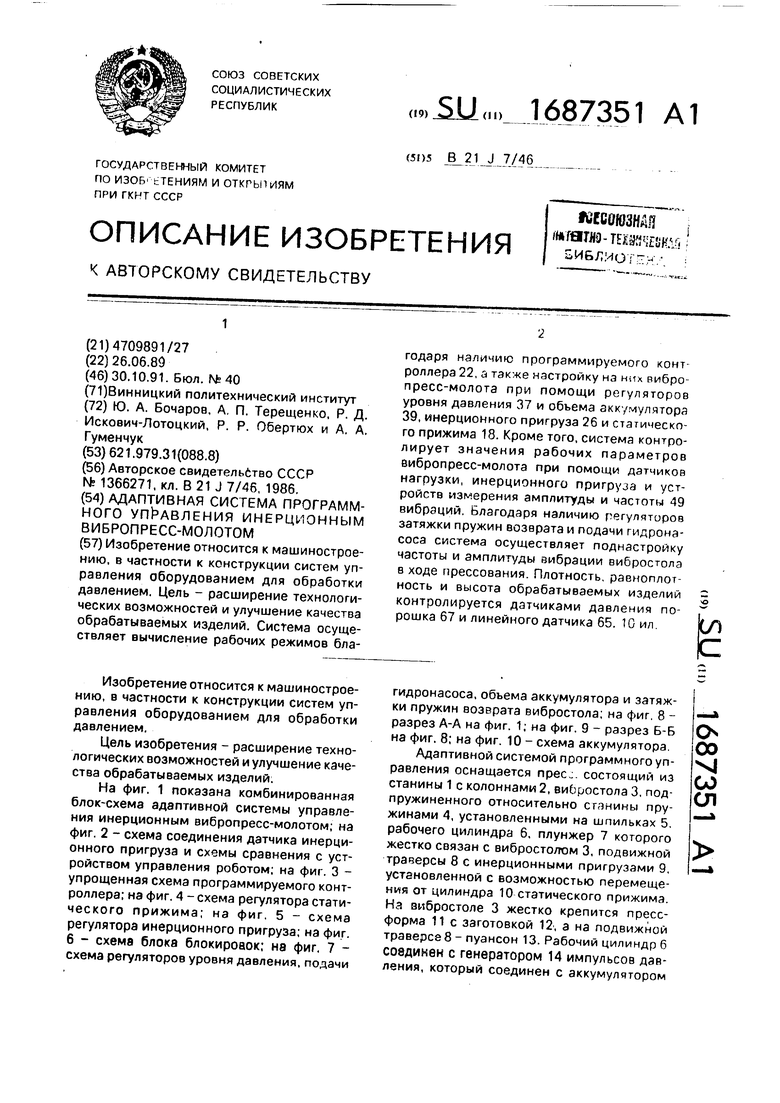

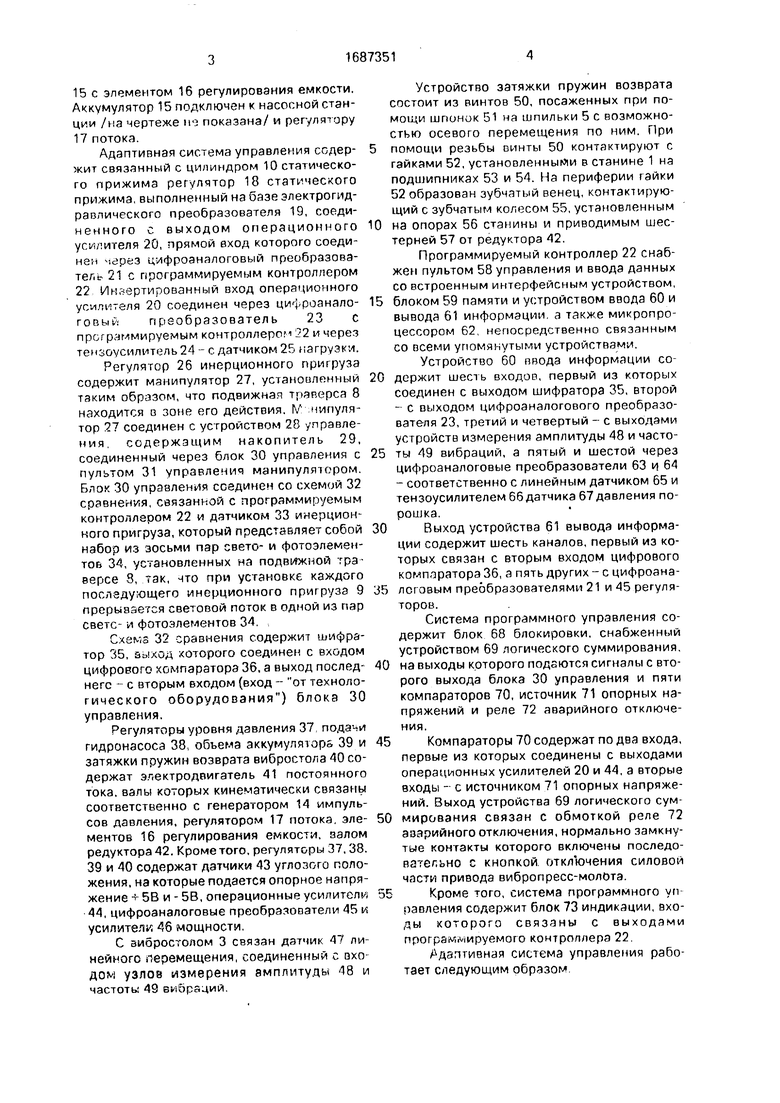

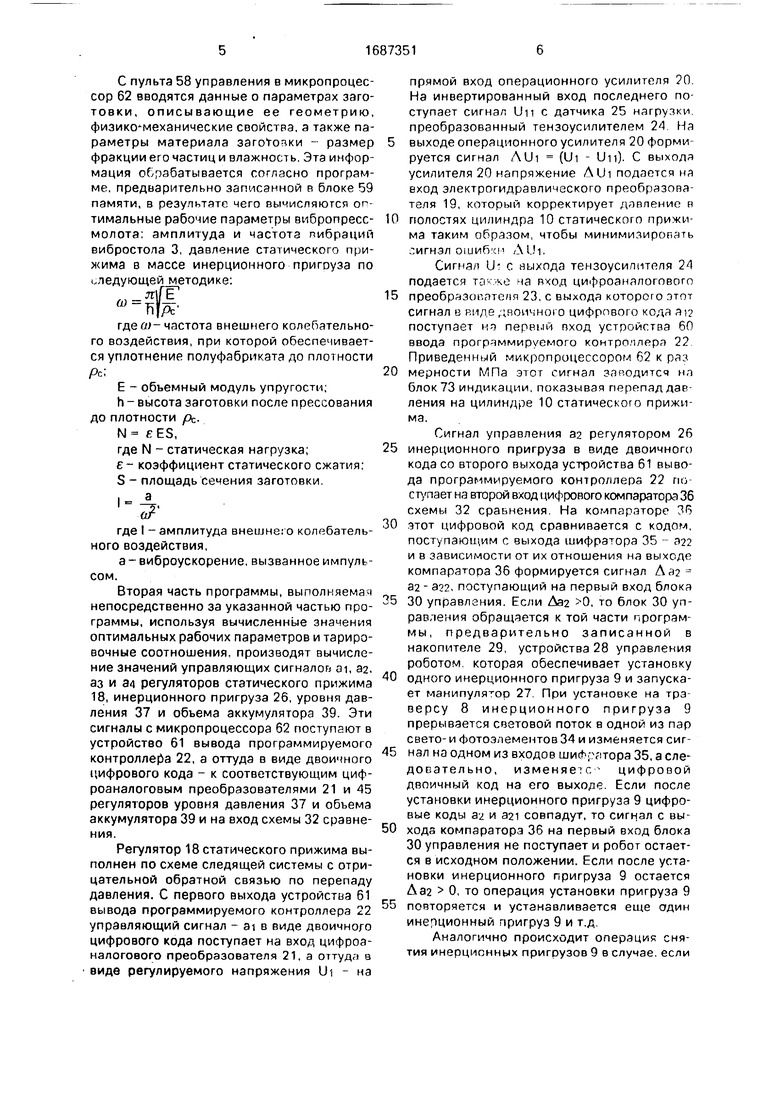

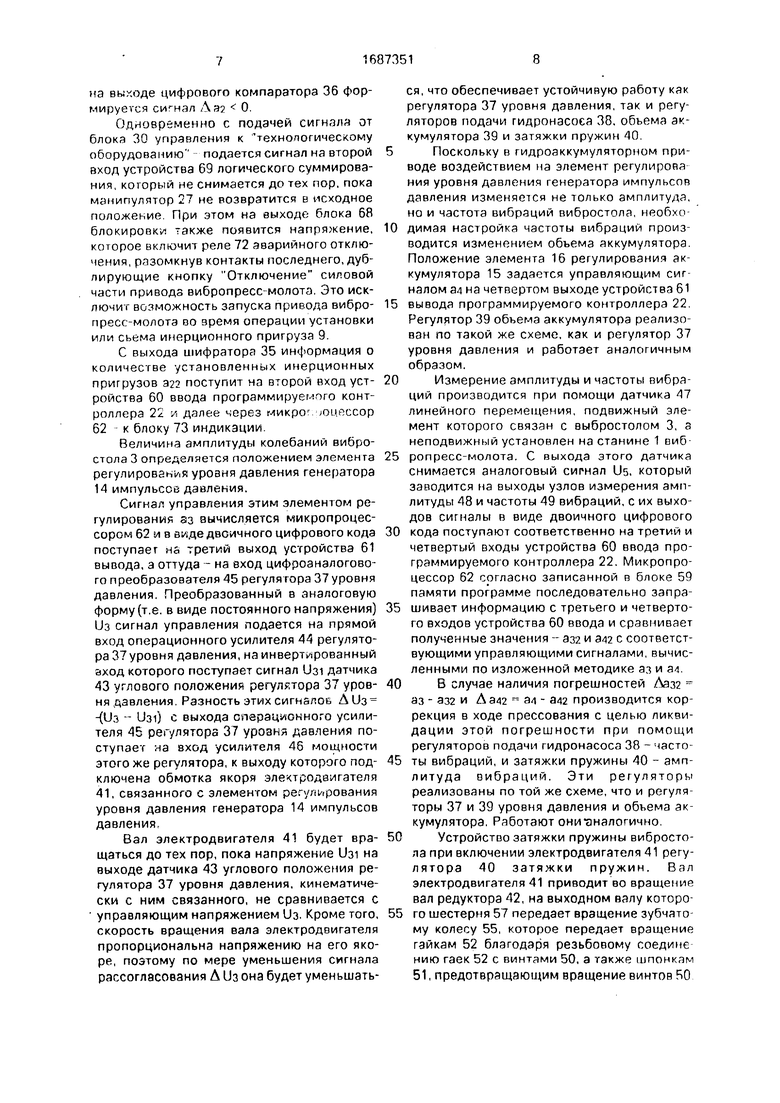

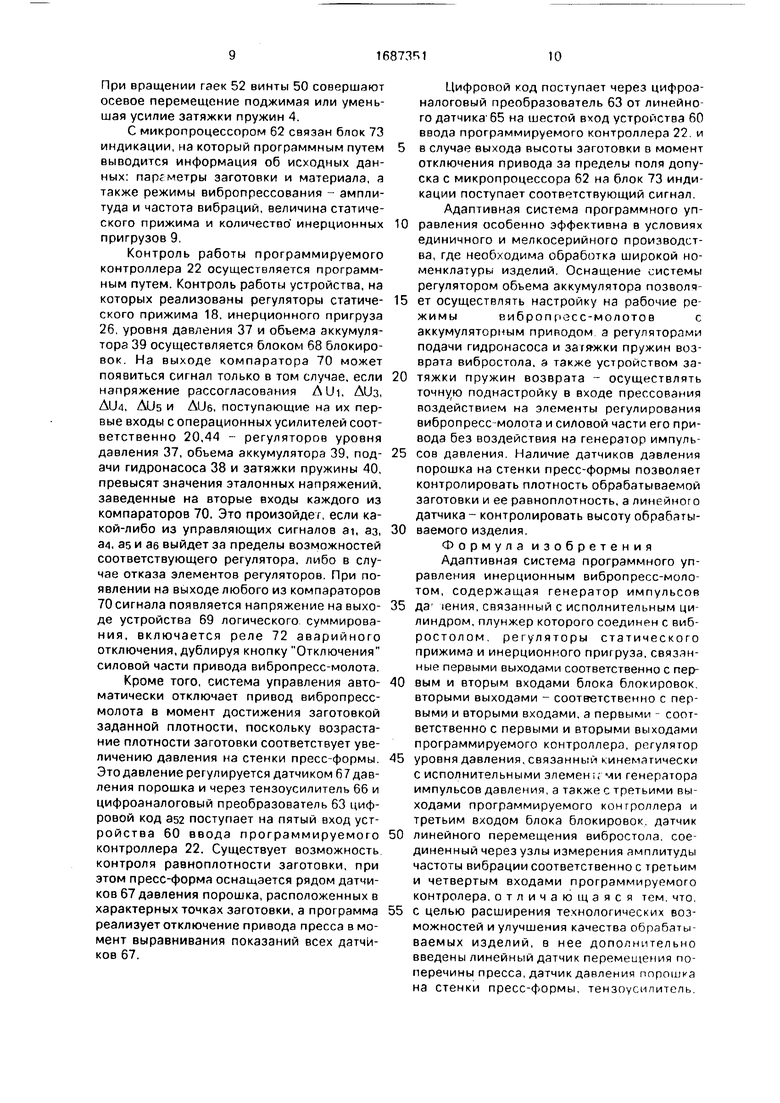

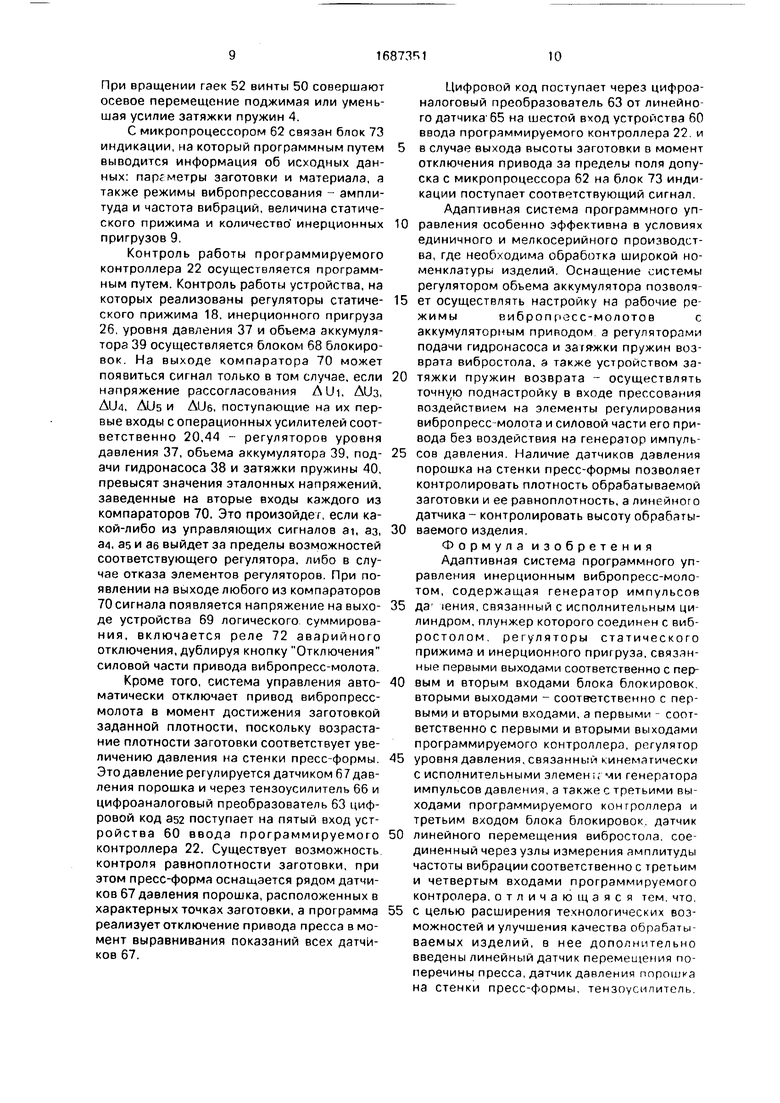

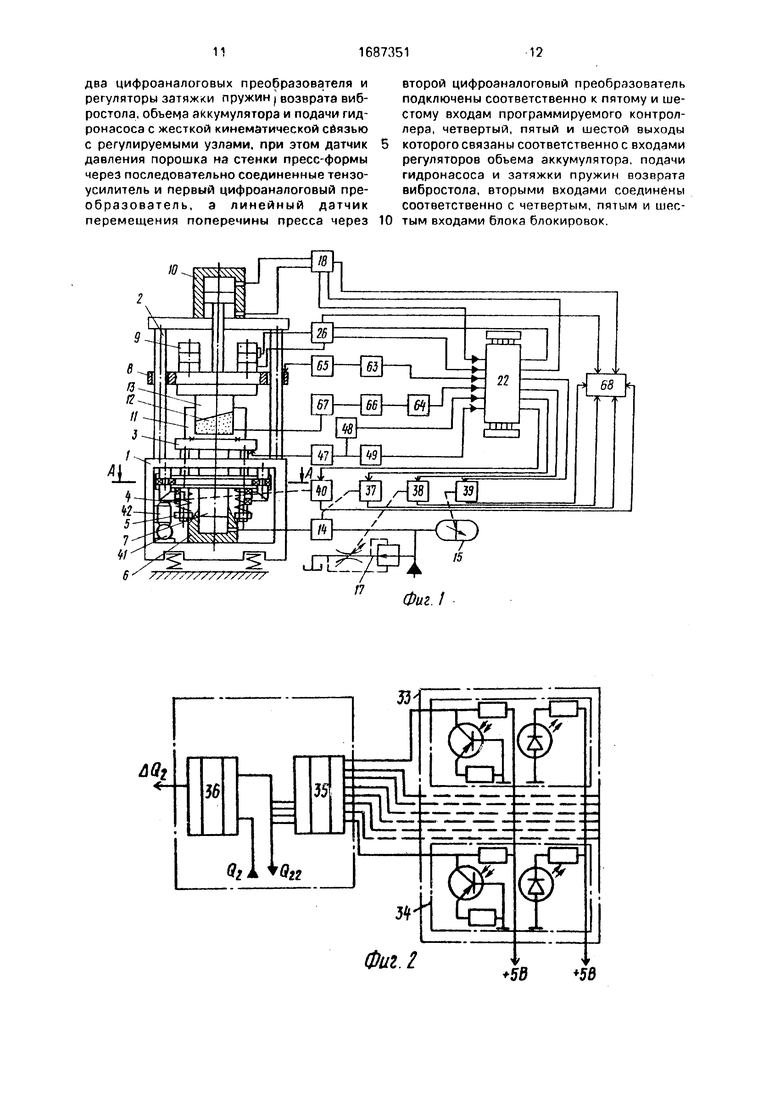

На фиг. 1 показана комбинированная блок-схема адаптивной системы управления инерционным вибропресс-молотом; на фиг. 2 - схема соединения датчика инерционного пригруза и схемы сравнения с устройством управления роботом; на фиг. 3 - упрощенная схема программируемого контроллера; на фиг. 4 - схема регулятора стати- ческого прижима; на фиг. 5 - схема регулятора инерционного пригруза; на фиг. 6 - схема блока блокировок; на фиг. 7 - схема регуляторов уровня давления, подачи

гидронасоса, обьема аккумулятора и затяжки пружин возврата вибростола; на фиг. 8 - разрез А-А на фиг. 1; на фиг. 9 - разрез Б-Б на фиг. 8; на фиг. 10 - схема аккумулятора. Адаптивной системой программного управления оснащается прес:. состоящий из станины 1 с колоннами 2, виЬростола 3, подпружиненного относительно сгянины пружинами 4, установленными на шпильках 5, рабочего цилиндра 6. плунжер 7 которого жестко связан с вибростолсм 3, подвижной траверсы 8 с инерционными пригрузами 9, установленной с возможностью перемещения от цилиндра 10 статического прижима. На вибростоле 3 жестко крепится пресс- форма 11 с заготовкой 12, а на подвижной траверсе 8 - пуансон 13. Рабочий цилиндр б соединен с генератором 14 импульсов давления, который соединен с аккумулятором

(

со vi со ел

15 с элементом 16 регулирования емкости. Аккумулятор 15 подключен к насосной станции /на чертеже показана/ и регулятору 17 потока.

Адаптивная система управления содержит связанный с цилиндром 10 статического прижима регулятор 18 статического прижима, выполненный на базе электрогидравлического преобразователя 19, соединенного с выходом операционного усилителя 20, прямой вход которого соединен через цифроаналоговый преобразователь 21 с программируемым контроллером 22 Инвертированный вход операционного усилителя 20 соединен через цифроанало- говый преобразователь 23 с программируемым контроллером 22 и через тензоусилитель 24 - с датчиком 25 нагрузки.

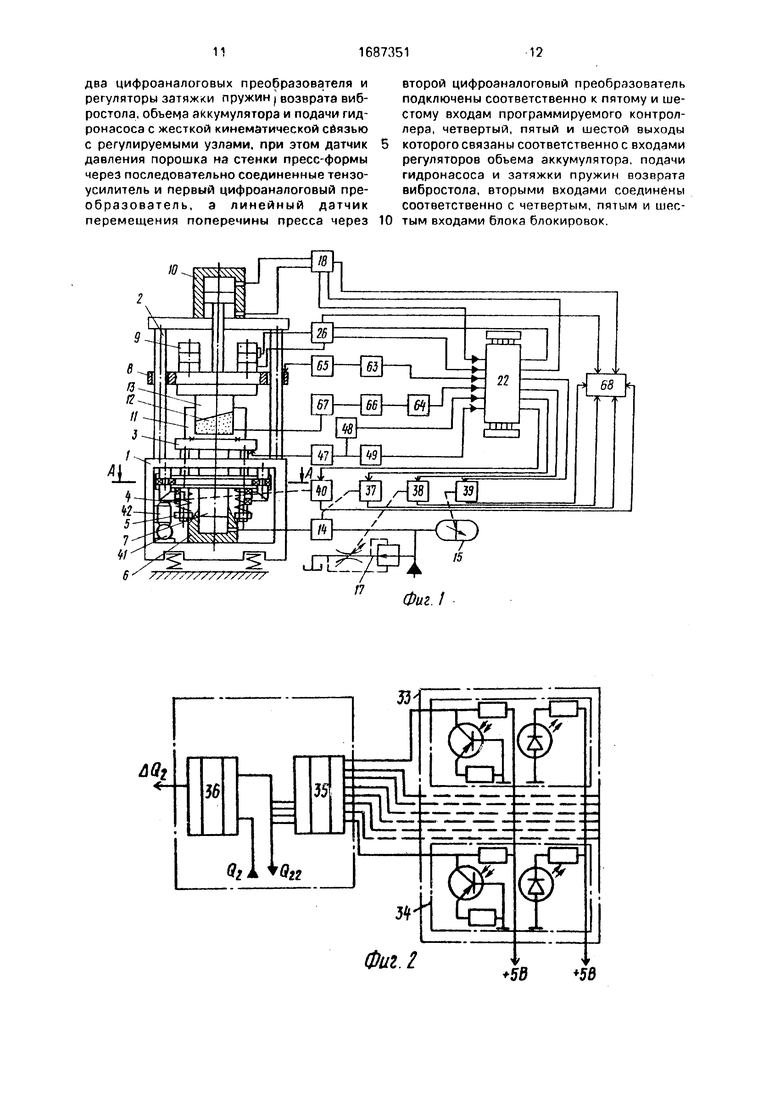

Регулятор 26 инерционного пригруза содержит манипулятор 27, установленный таким образом, что подвижная траверса 8 находится о зоне его действия. Г/ нипуля- тор 27 соединен с устройством 28 управления, содержащим накопитель 29, соединенный через блок 30 управления с пультом 31 управления манипулятором. Блок 30 управления соединен со схемой 32 сравнения, связанной с программируемым контроллером 22 и датчиком 33 инерционного пригруза, который представляет собой набор из зосьми пар свето- и фотоэлементов 34, установленных на подвижной траверсе 8, так, что при установке каждого последующего инерционного пригруза 9 прерывается световой поток в одной из пар свете- и фотоэлементов 34.

Схема 32 сравнения содержит шифратор 35, которого соединен с входом цифрового компаратора 36, а выход последнего - с вторым входом (вход - от техноло- гического оборудования) блока 30 управления.

Регуляторы уровня давления 37, подачи гидронасоса 38, объема аккумулятора 39 и затяжки пружин возврата вибростола 40 содержат электродвигатель 41 постоянного тока, валы которых кинематически связаны соответственно с генератором 14 импульсов давления, регулятором 17 потока, элементов 16 регулирования емкости, залом редуктора 42. Кроме того, регуляторы 37, 38. 39 и 40 содержат датчики 43 углозого положения, на которые подается опорное напряжение + 5В и - 5В, операционные усилители 44, цифроаналоговые преобразователи 45 и усилители 46 мощности,

С зибростолом 3 связан датчик 47 линейного перемещения, соединенный с входом узлов измерения амплитуды 48 и частоты 49 вибраций.

Устройство затяжки пружин возврата состоит из винтов 50, посаженных при помощи шпонок 51 на шпильки 5 с возможностью осевого перемещения по ним. При

помощи резьбы винты 50 контактируют с гайками 52, установленными в станине 1 на подшипниках 53 и 54. На периферии гайки 52 образован зубчатый венец, контактирующий с зубчатым колесом 55, установленным

на опорах 56 станины и приводимым шестерней 57 от редуктора 42.

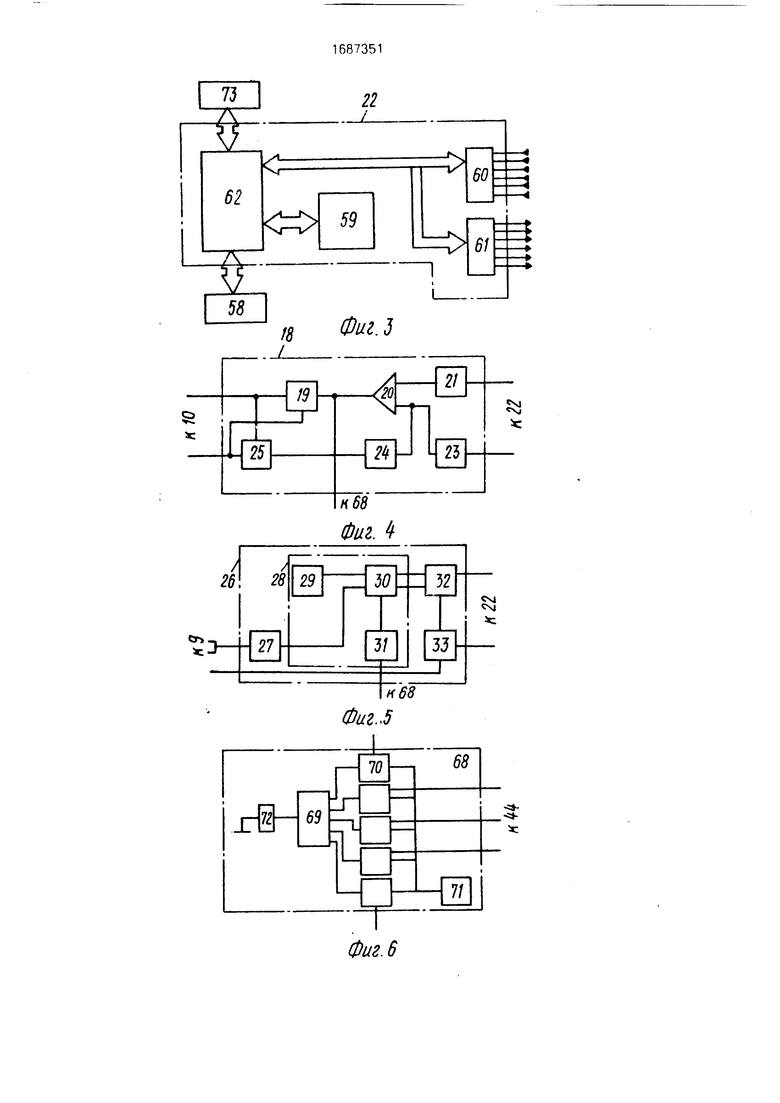

Программируемый контроллер 22 снабжен пультом 58 управления и ввода данных со встроенным интерфейсным устройством,

блоком 59 памяти и устройством ввода 60 и вывода 61 информации, а также микропроцессором 62, непосредственно связанным со всеми упомянутыми устройствами.

Устройство 60 пвода информации содержит шесть входов, первый из которых соединен с выходом шифратора 35, второй

-с выходом цифроаналогового преобразователя 23, третий и четвертый - с выходами устройств измерения амплитуды 48 и частоты 49 вибраций, а пятый и шестой через цифроаналоговые преобразователи 63 и 64

-соответственно с линейным датчиком 65 и тензоусилителем 66 датчика 67 давления порошка.

Выход устройства 61 вывода информации содержит шесть каналов, первый из которых связан с вторым входом цифрового компаратора 36, а пять других - с цифроаналегавым преобразователями 21 и 45 регуляторов.

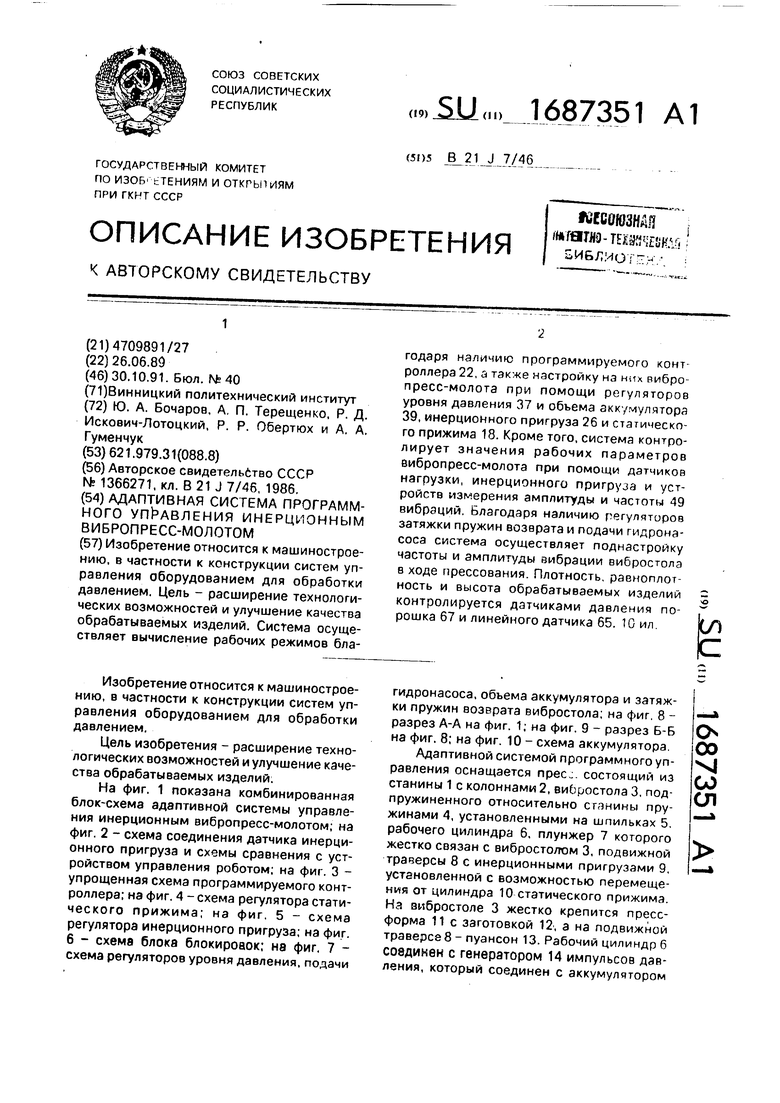

Система программного управления содержит блок 68 блокировки, снабженный устройством 69 логического суммирования,

на выходы которого подаются сигналы с второго выхода блока 30 управления и пяти компараторов 70, источник 71 опорных напряжений и реле 72 аварийного отключения.

Компараторы 70 содержат по два входа, первые из которых соединены с выходами операционных усилителей 20 и 44, а вторые входы - с источником 71 опорных напряжений. Выход устройства 69 логического суммирования связан с обмоткой реле 72 азарийного отключения, нормально замкнутые контакты которого включены последовательно с кнопкой отключения силовой части привода вибропресс-молотэ.

Кроме того, система программного уп давления содержит блок 73 индикации, входы которого связаны с выходами программируемого контроллера 22.

Адаптивная система управления работает следующим образом

(О ,

I

С пульта 58 управления в микропроцессор 62 вводятся данные о параметрах заготовки, описывающие ее геометрию, физико механические свойства, а также параметры материала заготовки - размер фракции его частиц и влажность. Эта информация обрабатывается согласно программе, предварительно записанной в блоке 59 памяти, в результате чего вычисляются ог- тимальные рабочие параметры вибропресс- молота: амплитуда и частота пибраций вибростола 3, давление статического прижима в массе инерционного пригруза по следующей методике: Я1/Т

Ъ№

где ш- частота внешнего колебательного воздействия, при которой обеспечивается уплотнение полуфабриката до плотности рс:

Е - объемный модуль упругости;

h - высота заготовки после прессования до плотности рс.

N EES,

где N - статическая нагрузка;

е- коэффициент статического сжатия;

S - площадь сечения заготовки, а

где I - амплитуда внешне: о колебательного воздействия,

а - виброускорение, вызванное импульсом.

Вторая часть программы, выполняема непосредственно за указанной частью программы, используя вычисленные значения оптимальных рабочих параметров и тариро- вочные соотношения, производят вычисление значений управляющих сигналов ai, 32. аз и 34 регуляторов статического прижима 18, инерционного пригруза 26, уровня давления 37 и объема аккумулятора 39. Эти сигналы с микропроцессора 62 поступают в устройство 61 вывода программируемого контроллера 22, а оттуда в виде двоичного цифрового кода - к соответствующим циф- роаналоговым преобразователями 21 и 45 регуляторов уровня давления 37 и объема аккумулятора 39 и на вход схемы 32 сравнения.

Регулятор 18 статического прижима выполнен по схеме следящей системы с отрицательной обратной связью по перепаду давления. С первого выхода устройства 61 вывода программируемого контроллера 22 управляющий сигнал - ai в виде двоичного цифрового кода поступает на вход цифроа- налогового преобразователя 21, а оттуда в виде регулируемого напряжения Ui - на

прямой вход операционного усилителя 20 На инвертированный вход последнего поступает сигнал Un с датчика 25 нагрузки преобразованный тензоусилителем 24 На

выходе операционного усилителя 20 формируется сигнал AUi (Ui - Un). С выходя усилителя 20 напряжение ALh подастся на вход электрогидравлического преобразователя 19, который корректирует давление в

полостях цилиндра 10 статического прижима таким образом, чтобы минимизировать

ИГНЭЛ Д1.Ч.

Сигнал U- с выхода тензоусилителя 24 подается таь -чо ча вход цифроаналогового

преобразователя 23, с выхода которого этот сигнал в виле ,;воичною цифрового кода ai поступает но перрый пход устройства 60 ввода программируемого контроллера 22 Приведенный микропроцессором 62 к раз

мерности МП а этот сигнал заводится нп блок 73 индикации, показывая перепад дав ления на цилиндре 10 статического прижима.

Сигнал управления 32 регулятором 26

инерционного пригруза в виде двоичного кода со второго выхода устройства 61 вывода программируемого контроллера 22 пи ступает на второй вход цифрового компаратора 36 схемы 32 сравнения На компараторе 36

этот цифровой код сравнивается с кодом, поступающим с выхода шифратора 35 - 322 и в зависимости от их отношения на выходе компаратора 36 формируется сигнал Аа2 32 - , поступаюа(ий на первый вход блока

30 управления. Если Да2 0, то блок 30 управления обращается к той части программы, предварительно записанной в накопителе 29, устройства 28 управления роботом которая обеспечивает установку

одного инерционного пригруза 9 и запускает манипуля оо 27 При установке на трэ версу 8 инерционного пригруза 9 прерывается световой поток в одной из пар свето- и фотоэлементов 34 и изменяется сигнал на одном из входов ши рлтора 35, а сле- досательно, изменяем, цифровой двоичный код на его выходе Если после установки инерционного пригруза 9 цифровые коды 32 и 321 совпадут, то сигнал с выхода компаратора 36 на первый вход блока 30 управления не поступает и робот остается в исходном положении. Если после установки инерционного пригруза 9 остается Л32 0, то операция установки пригруза 9

повторяется и устанавливается еще один инерционный пригруз 9 и т.д

Аналогично происходит операция снятия инерционных пригоузов 9 в случае, если

на выходе цифрового компаратора 36 формируется сигнал Дэ 0.

Одновременно с подачей сигналя от блока 30 управления к технологическому оборудованию подается сигнал на второй вход устройства 69 логического суммирования, который не снимается до тех пор, пока манипулятор 27 не возвратится в исходное положение При этом на выходе блока 68 блокировки также появится напряжение, которое включит реле 72 аварийного отключения, разомкнув контакты последнего, дублирующие кнопку Отключение силовой части привода вибропресс-молота. Это исключит возможность запуска привода вибропресс-молота во время операции установки или сьема инерционного пригруза 9.

С выхода шифратора 35 информация о количестве установленных инерционных пригрузов 322 поступит на второй вход устройства 60 ввода программируемого контроллера 22 л далее через микрог юиессор 62 к блоку 73 индикации.

Величина амплитуды колебаний вибростола 3 определяется положением элемента регулирования уровня давления генератора 14 импульсов давления.

Сигнал управления этим элементом регулирования аз вычисляется микропроцессором 62 и в виде двоичного цифрового кода поступает на третий выход устройства 61 вывода, а оттуда - на вход цифроаналогово- го преобразователя 45 регулятора 37 уровня давления. Преобразованный в аналоговую форму (т.е. в виде постоянного напряжения) Из сигнал управления подается на прямой вход операционного усилителя 44 регулятора 37 уровня давления, на инвертированный аход которого поступает сигнал Уз1 датчика 43 углового положений регулятора 37 уровня давления. Разность этих сигналов Диз -{Уз - Ltei) с выхода операционного усилителя 45 регулятора 37 уровня давления поступает на вход усилителя 46 мощности этого же регулятора, к выходу которого подключена обмотка якоря электродвигателя 41, связанного с элементом регулирования уровня давления генератора 14 импульсов давления.

Вал электродвигателя 41 будет вращаться до тех пор, пока напряжение 1)з1 на выходе датчика 43 углового положения регулятора 37 уровня давления, кинематически с ним связанного, не сравнивается с управляющим напряжением Уз. Кроме того, скорость вращения вала электродвигателя пропорциональна напряжению на его якоре, поэтому по мере уменьшения сигнала рассогласования Д она будет уменьшаться, что обеспечивает устойчивую работу как регулятора 37 уровня давления, так и регуляторов подачи гидронасоса 38. объема аккумулятора 39 и затяжки пружин 40.

Поскольку в гидроаккумуляторном приводе воздействием на элемент регулирова ния уровня давления генератора импульсов давления изменяется не только амплитуда, но и частота вибраций вибростола, необходимая настройка частоты вибраций производится изменением объема аккумулятора. Положение элемента 16 регулирования аккумулятора 15 задается управляющим сигналом ад на четвертом выходе устройства 61

вывода программируемого контроллера 22. Регулятор 39 объема аккумулятора реализован по такой же схеме, как и регулятор 37 уровня давления и работает аналогичным образом.

Измерение амплитуды и частоты вибраций производится при помощи датчика 47 линейного перемещения, подвижный элемент которого связан с выбростолом 3, а неподвижный установлен на станине 1 вибропресс-молота. С выхода этого датчика снимается аналоговый сигнал Us, который заводится на выходы узлов измерения амплитуды 48 и частоты 49 вибраций, с их выходов сигналы в виде двоичного цифрового

кода поступают соответственно на третий и четвертый входы устройства 60 ввода программируемого контроллера 22. Микропроцессор 62 согласно записанной в блоке 59 памяти программе последовательно запрашивает информацию с третьего и четвертого входов устройства 60 ввода и сравнивает полученные значения - азг и с соответствующими управляющими сигналами, вычисленными по изложенной методике аз и а.

Б случае наличия погрешностей Даз2 аз - аз2 и Да42 ал - 342 производится коррекция в ходе прессования с целью ликвидации этой погрешности при помощи регуляторов подачи гидронасоса 38 - частоты вибраций, и затяжки пружины 40 - амплитуда вибраций. Эти регуляторы реализованы по той же схеме, что и регуляторы 37 и 39 уровня давления и объема аккумулятора, Работают онихталогично.

Устройство затяжки пружины вибростола при включении электродвигателя 41 регулятора 40 затяжки пружин. Вал электродвигателя 41 приводит во вращение вал редуктора 42, на выходном валу которого шестерня 57 передает вращение зубчатому колесу 55, которое передает вращение гайкам 52 благодаря резьбовому соедине нию гаек 52 с винтами 50, а также шпонкам 51, предотвращающим вращение винтов ВО

При вращении гаек 52 винты 50 совершают осевое перемещение поджимая или уменьшая усилие затяжки пружин 4.

С микропроцессором 62 связан блок 73 индикации, на который программным путем выводится информация об исходных данных: паргметры заготовки и материала, а также режимы вибропрессования - амплитуда и частота вибраций, величина статического прижима и количество инерционных пригрузов 9.

Контроль работы программируемого контроллера 22 осуществляется программным путем. Контроль работы устройства, на которых реализованы регуляторы статического прижима 18. инерционного пригруза 26, уровня давления 37 и объема аккумулятора 39 осуществляется блоком 68 блокировок. На выходе компаратора 70 может появиться сигнал только в том случае, если напряжение рассогласования AIM, ДУз, ДШ, AUs и ЛКе, поступающие на их первые входы с операционных усилителей соответственно 20,44 - регуляторов уровня давления 37, объема аккумулятора 39, подачи гидронасоса 38 и затяжки пружины 40, превысят значения эталонных напряжений, заведенные на вторые входы каждого из компараторов 70. Это произойдет, если какой-либо из управляющих сигналов ai, аз, 34, as и ае выйдет за пределы возможностей соответствующего регулятора, либо в случае отказа элементов регуляторов. При появлении на выходе любого из компараторов 70 сигнала появляется напряжение на выходе устройства 69 логического суммирования, включается реле 72 аварийного отключения, дублируя кнопку Отключения силовой части привода вибропресс-молота.

Кроме того, система управления автоматически отключает привод вибропресс- молота в момент достижения заготовкой заданной плотности, поскольку возрастание плотности заготовки соответствует увеличению давления на стенки пресс-формы. Это давление регулируется датчиком 67 давления порошка и через тензоусилитель 66 и цифроаналоговый преобразователь 63 цифровой код 352 поступает на пятый вход устройства 60 ввода программируемого контроллера 22. Существует возможность контроля равноплотности заготовки, при этом пресс-форма оснащается рядом датчиков 67 давления порошка, расположенных в характерных точках заготовки, а программа реализует отключение привода пресса в момент выравнивания показаний всех датчиков 67.

Цифровой код поступает через цифроаналоговый преобразователь 63 от линейного датчика165 на шестой вход устройства 60 ввода программируемого контроллера 22. и

в случае выхода высоты заготовки в момент отключения привода за пределы поля допуска с микропроцессора 62 на блок 73 индикации поступает соответствующий сигнал. Адаптивная система программного уп0 равления особенно эффективна в условиях единичного и мелкосерийного производства, где необходима обработка широкой номенклатуры изделий. Оснащение системы регулятором объема аккумулятора позволч5 ет осуществлять настройку на рабочие режимывибропресс-молотовсаккумуляторным приводом а регуляторами подачи гидронасоса и загя-жки пружин возврата вибростола, в также устройством за0 тяжки пружин возврата - осуществлять точную поднастройку в входе прессования воздействием на элементы регулирования вибропресс-молота и силовой части его привода без воздействия на генератор импуль5 сов давления. Наличие датчиков давления порошка на стенки пресс-формы позволяет контролировать плотность обрабатываемой заготовки и ее равноплотность, а линейного датчика - контролировать высоту обрабаты0 ваемого изделия.

Формула изобретения Адаптивная система программного управления инерционным вибропресс-моло- том, содержащая генератор импульсов

5 даг шния, связанный с исполнительным цилиндром, плунжер которого соединен с виб- ростолом. регуляторы статического прижима и инерционного пригруза, связанные первыми выходами соответственно с пер0 вым и вторым входами блока блокировок, вторыми выходами - соответственно с первыми и вторыми входами, а первыми - соответственно с первыми и вторыми выходами программируемого контроллера, регулятор

5 уровня давления, связанный кинематически с исполнительными элемент ми генератора импульсов давления, а также с третьими выходами программируемого контроллера и третьим входом блока блокировок, датчик

0 линейного перемещения вибростола, соединенный через узлы измерения амплитуды частоты вибрации соответственно с третьим и четвертым входами программируемого контролера, отличающаяся тем, что.

5 с целью расширения технологических возможностей и улучшения качества обрабатываемых изделий, в нее дополнительно введены линейный датчик перемещения поперечины пресса, датчик давления порошка на стенки пресс-формы, тензоусилитель.

два цифроаналоговых преобразователя и регуляторы затяжки пружин j возврата вибростола, объема аккумулятора и подачи гидронасоса с жесткой кинематической связью с регулируемыми узлами, при этом датчик давления порошка на стенки пресс-формы через последовательно соединенные тензо- усилитель и первый цифроаналоговый преобразователь, а линейный датчик перемещения поперечины пресса через

второй цифроаналоговый преобразователь подключены соответственно к пятому и шестому входам программируемого контроллера, четвертый, пятый и шестой выходы

которого связаны соответственно с входами регуляторов объема аккумулятора, подачи гидронасоса и затяжки пружин возврата вибростола, вторыми входами соединены соответственно с четвертым, пятым и шестым входами блока блокировок.

| название | год | авторы | номер документа |

|---|---|---|---|

| Система программного управления инерционным вибропресс-молотом | 1986 |

|

SU1366271A1 |

| СИСТЕМА УПРАВЛЕНИЯ СЛЕДЯЩИМ ПРИВОДОМ ВИБРАЦИОННОГО ПРЕССА | 1995 |

|

RU2095249C1 |

| Автоматизированный гидроимпульсный вертикальный вибропресс | 1991 |

|

SU1784395A1 |

| Трехкоординатный гидроимпульсный вибропресс | 1988 |

|

SU1581843A1 |

| ВИБРОПРЕСС И СПОСОБ ВИБРОПРЕССОВАНИЯ С ЕГО ИСПОЛЬЗОВАНИЕМ | 2007 |

|

RU2353514C1 |

| Гидроимпульсный вибропресс | 1986 |

|

SU1323195A1 |

| Пневматическая система управления инерционным вибропресс-молотом | 1981 |

|

SU967650A1 |

| Способ формования крупноразмерных изделий из жестких бетонных смесей | 1984 |

|

SU1263532A2 |

| Способ изготовления полуфабриката из порошковых масс | 1981 |

|

SU996188A1 |

| ВИБРОВОЗБУДИТЕЛЬ С УПРАВЛЯЕМОЙ ЧАСТОТОЙ И НАПРАВЛЕНИЕМ КОЛЕБАНИЙ | 2005 |

|

RU2284870C1 |

Изобретение относится к машиностроению, в частности к конструкции систем управления оборудованием для обработки давлением. Цель - расширение технологических возможностей и улучшение качества обрабатываемых изделий. Система осуществляет вычисление рабочих режимов бла2 годаря наличию программируемого контроллера 22, а также настройку на них вибро- пресс-молота при помощи регуляторов уровня давления 37 и объема аккумулятора 39, инерционного пригруза 26 и статического прижима 18. Кроме того, система контролирует значения рабочих параметров вибропресс-молота при помощи датчиков нагрузки, инерционного пригруза и устройств измерения амплитуды и частоты 49 вибраций. Благодаря наличию регуляторов затяжки пружин возврата и подачи гидронасоса система осуществляет поднастройку частоты и амплитуды вибрации вибростолэ в ходе прессования. Плотность, равноплот- ность и высота обрабатываемых изделий контролируется датчиками давления порошка 67 и линейного датчика 65. 10 ил. Ё

Ю

йОг

36

Фиг. /

Фиг. 1

+5В

4

5

58

f8

Фиг.З

S

5C

к68

Фиг. 4

J

cr.

5Cк 68

Фиг.З

Фиг. В

Ј

60

Lbc

6i

53

ss

NJ

Ь№

К элементу.

регулирования Л . Фиг. I /4- А

Фиг. 8

55 5 53 52 51

Л.

б- б

56

Фиг 9

| Система программного управления инерционным вибропресс-молотом | 1986 |

|

SU1366271A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1991-10-30—Публикация

1989-06-26—Подача