Изобретение относится к приборостроению, преимущественно оптическому,и может быть использовано при изготовлении высокоточных объективов с расчетными воздушными промежутками.

Цель изобретения - достижение высокой точности и высокой производительности растачивания оправ при

одновременном снижении требований к квалификации токаря, повышение качества изображения объективов, снятие технологических ограничений в производстве высокоточных объективов.

Поставленная цель достигается тем, что оправы объективов рассчитывают за одну операцию в автоматическом режиме на токарном станке с числовым программным управлением с вводом коррекций продольного и поперечного перемещения суппорта в зависимости от фактических значений толщин линз, расчетных воздушных промежутков и фактических диаметров линз.

Управляющую программу к станку с числовым программным управлением разрабатывают для обеспечения растачивания в оправах посадочных(под линзы) заданных чертежом номинальных значений диаметров и расстояний между торцами и с возможностью автоматического (в процессе работы станка) ввода коррекций перемещений суппорта станка, соответствующих кон кретным значениям диаметров линз, толщин линз и расчетных воздушных промежутков между линзами, тем самым обеспечивают требуемые по чертежу зазоры посадки линз в оправы и расчетные воздушные промежутки между линзами.

Значения коррекций поперечного перемещения суппорта станка, соответствующие конкретным значениям диаметров линз и требуемых зазоров посадки линз в оправу, определяют по формуле

Рф -Он + ДР к.-2(,

где К - величина коррекции поперечного перемещения суппорта станка на обработку конкретного диаметра оправы объектива (в импульсах поперечной подачи суппорта станка с числовым программным управлением);

Оф - фактический диаметр линз, мм;

DH - номинальный диаметр в оправе, на обработку которого разработана управляющая программа и Произведена настройка станка, мм;

AD - требуемый по чертежу зазор между посадочными диаметрами линзы и оправы обьектива, мм;

С - дискретность поперечной подачи суппорта станка с числовым программным управлением (величина поперечного перемещения суппорта станка от одного импульса управляющей приставки), мм.

Значения коррекций продольного пере мещения суппорта станка для обеспечения конкретных воздушных промежутков между рядом стоящими линзами определяют по формуле

(еф1 - CKI) ± ( fK2) + (Tip - Лк)

g

где а -- величина коррекции g продольного перемещения суппорта станка на обработку двух торцов, определяющих воздушный промежуток при конкретных значениях толщин двух рядом стоящих линз и конкретных

-

а -

10

15

значениях расчетного воздушного промежутка между этими линзами (в импульсах продольной подачи суппорта станка с числовым программным управлением); 5гф1 , гф2 - фактические толщины первой

и второй линз, мм;

fKi , ЈК2 номинальные толщину первой и второй линз, заданные чертежом, мм;

Tip -- значение расчетного воздушного промежутка между первой и второй линзами, мм;

TIK - номинальное значение воздушного промежутка между первой и второй линзами, заданное чертежом, мм;

g - дискретность продольной подачи суппорта станка с числовым программным управлением (величина продольного перемещения суппорта станка от одного импульса управляющей приставки), мм. Отличие способа растачивания оправ

объективов с расчетными воздушными промежутками в серийном и крупносерийном производстве от используемого в настоящее время способа растачивания заключается в том, что растачивание производится не за два и более установа оправы на станок, а за один и растачивание производится в автоматическом режиме на станке с числовым программным управлением с автоматическим вводом коррекций поперечного и продольного перемещений суппорта станка в зависимости от фактических значений диаметров линз, фактических значений толщин viH3 и расчетных воздушных промежутков.

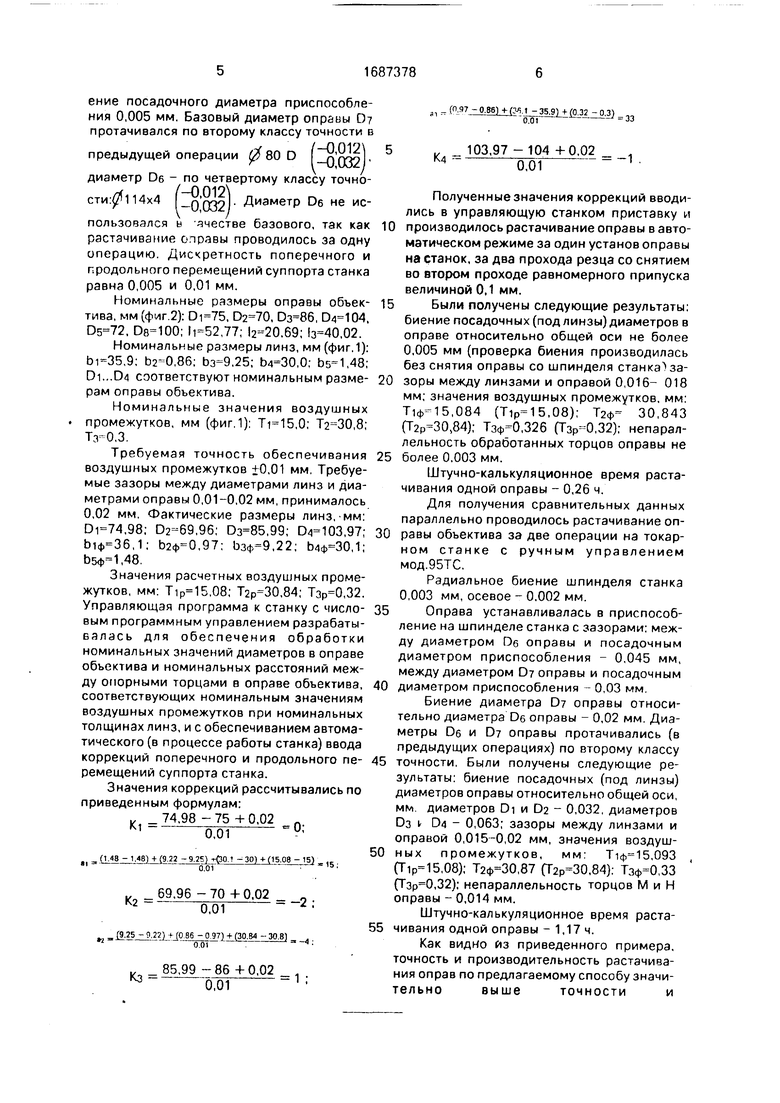

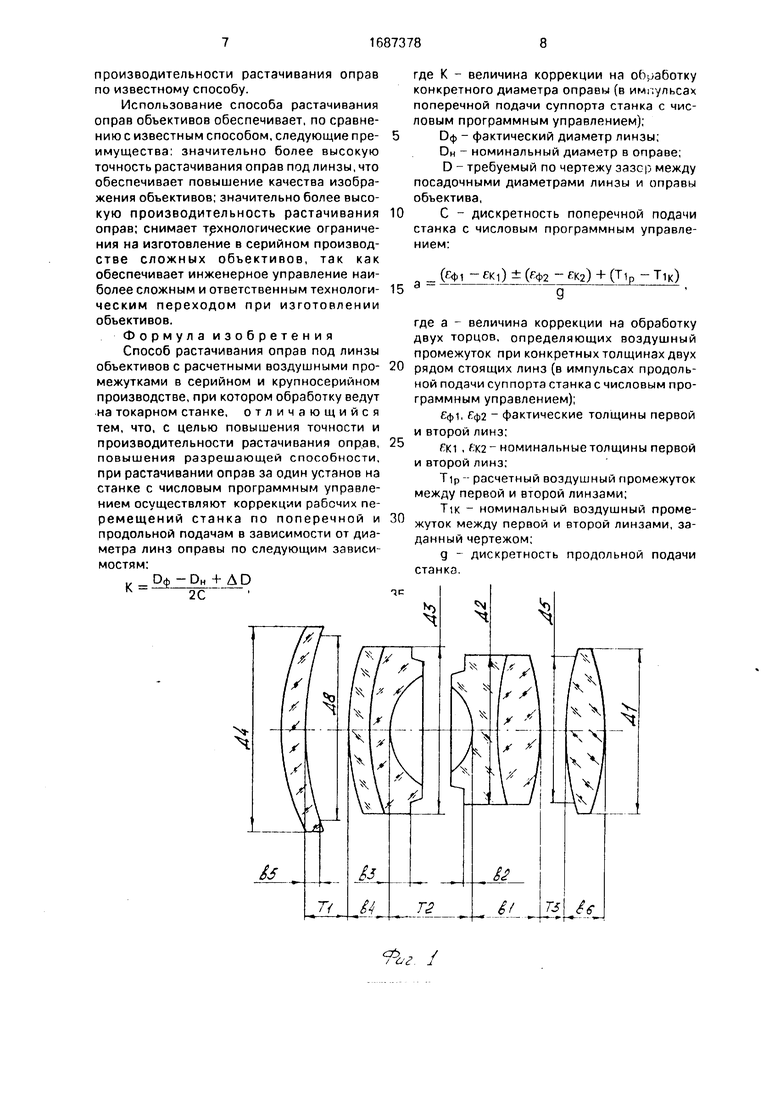

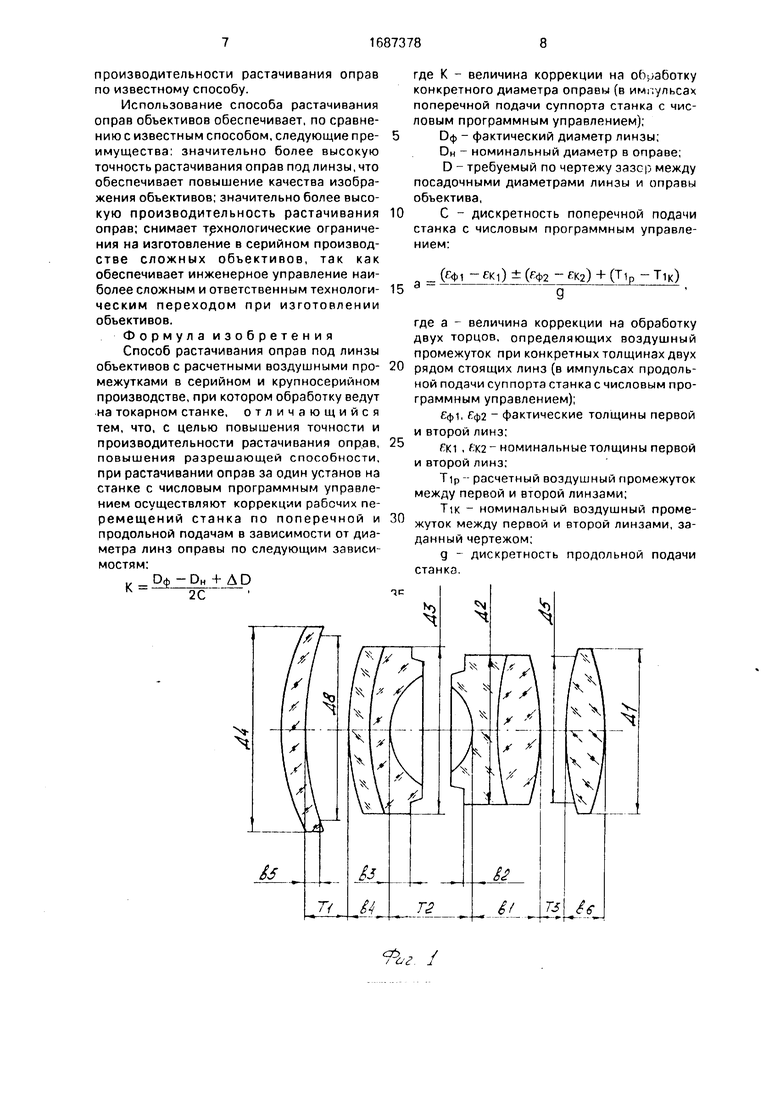

На фиг.1 представлена оптическая схема объектива с расчетными воздушными промежутками; на фиг.2 - эскиз оправы этого объектива со схемой расположения линз. Способ осуществляется следующим образом.

Проводилось растачивание за одну операцию оправы обьектива под линзы с расчетными воздушными промежутками в автоматическом режиме на токарном станке с числовым программным управлением мод.1И611ПФ-3.

Конструкция оправы объектива не позволяет установить линзы с одной стороны 50 (фиг.2).

Радиальное биение шпинделя станка - 0,004 мм, осевое биение шпинделя станка - 0,003 мм.

Материал оправы - титановый сплав 55 ВТ1-0.

Оправа устанавливалась в приспособление на шпинделе станка с зазором 0,1 мм между посадочным диаметром приспособ ления и (.азовым диаметром оправы П. Би25

30

35

45

ение посадочного диаметра приспособления 0,005 мм. Базовый диаметр оправы D протачивался по второму классу точности в

предыдущей операции fl 8Q D -/Yrro диаметр Об - по четвертому классу точноне иссти:0114х4 (10дз2. Диаметр Об

пользовался в ячестве базового, так как растачивание оправы проводилось за одну операцию. Дискретность поперечного и продольного перемещений суппорта станка равна 0,005 и 0,01 мм.

Номинальные размеры оправы объектива, мм (фиг.2): , , , , , ,77; .69; ,02.

Номинальные размеры линз, мм (фиг.1): ,9; ,86; ,25; ,0; ,48; Di...D4 соответствуют номинальным размерам оправы объектива.

Номинальные значения воздушных промежутков, мм (фиг.1): ,0; ,8; .3.

Требуемая точность обеспечивания воздушных промежутков +0,01 мм. Требуемые зазоры между диаметрами линз и диаметрами оправы 0,01-0,02 мм, принималось 0,02 мм. Фактические размеры линз,-мм: ,98; ,96; ,99; ,97; ,1; ,97: ,22; ,1; ,48.

Значения расчетных воздушных промежутков, мм: ,08; ,84; ,32. Управляющая программа к станку с числовым программным управлением разрабатывалась для обеспечения обработки номинальных значений диаметров в оправе объектива и номинальных расстояний между опорными торцами в оправе объектива, соответствующих номинальным значениям воздушных промежутков при номинальных толщинах линз, и с обеспечиванием автоматического (в процессе работы станка) ввода коррекций поперечного и продольного перемещений суппорта станка.

Значения коррекций рассчитывались по приведенным формулам:

У 74,98 - 75 + 0,02 п

К1 001 0;

(1.48 - 1.48) +(922 -9.25) i-QO Т -30) +(15.08 - 15) 0.01

15.

v 69.96 -70+0.02

К2 оо1 2

. (9.25 - 9.22) + (0 86 - 0 97) + (30.84 - 30.8 .

-4:

У 85,99 - 86 + 0,02 , :

(П,97-0.86Ц-(3 .91+га 32 -0.3) ,, 0.

v - 103.97 -104 +0.02 ,01 1

Полученные значения коррекций вводились в управляющую станком приставку и

10 производилось растачивание оправы в автоматическом режиме за один установ оправы на станок, за два прохода резца со снятием во втором проходе равномерного припуска величиной 0,1 мм.

15Были получены следующие результаты:

биение посадочных (под линзы) диаметров в оправе относительно общей оси не более 0,005 мм (проверка биения производилась без снятия оправы со шпинделя станка за0 зоры между линзами и оправой 0,016- 018 мм; значения воздушных промежутков, мм: Т1ф-15,084 (.08); Т2ф 30,843 (,84); ,32б (,32); непараллельность обработанных торцов оправы не

5 более 0,003 мм.

Штучно-калькуляционное время растачивания одной оправы - 0,26 ч.

Для получения сравнительных данных параллельно проводилось растачивание оп0 равы объектива за две операции на токарном станке с ручным управлением мод.95ТС.

Радиальное биение шпинделя станка 0,003 мм, осевое - 0,002 мм.

5 Оправа устанавливалась в приспособление на шпинделе станка с зазорами: между диаметром Об оправы и посадочным диаметром приспособления - 0,045 мм, между диаметром Оуоправы и посадочным

0 диаметром приспособления - 0,03 мм,

Биение диаметра О оправы относительно диаметра Об оправы - 0,02 мм. Диаметры Ое и Оу оправы протачивались (в предыдущих операциях) по второму классу

5 точности. Были получены следующие результаты: биение посадочных (под линзы) диаметров оправы относительно общей оси, мм. диаметров DI и D2 - 0,032, диаметров Оз t D4 - 0,063; зазоры между линзами и оправой 0,015-0,02 мм, значения воздуш0 ных промежутков, мм: ,093 (,08); ,87 (,84); ,33 (,32); непараллельность торцов М и Н оправы - 0,014 мм.

Штучно-калькуляционное время раста5 чивания одной оправы - 1,17 ч.

Как видно из приведенного примера, точность и производительность растачивания оправ по предлагаемому способу значи- тельновышеточностии

производительности растачивания оправ по известному способу.

Использование способа растачивания оправ объективов обеспечивает, по сравнению с известным способом, следующие пре- имущества: значительно более высокую точность растачивания оправ под линзы, что обеспечивает повышение качества изображения объективов; значительно более высокую производительность растачивания оправ; снимает технологические ограничения на изготовление в серийном производстве сложных объективов, так как обеспечивает инженерное управление наиболее сложным и ответственным технологи- ческим переходом при изготовлении объективов.

Формула изобретения Способ растачивания оправ под линзы объективов с расчетными воздушными про- межутками в серийном и крупносерийном производстве, при котором обработку ведут на токарном станке, отличающийся тем, что, с целью повышения точности и производительности растачивания оправ, повышения разрешающей способности, при растачивании оправ за один установ на станке с числовым программным управлением осуществляют коррекции рабочих перемещений станка по поперечной и продольной подачам в зависимости от диаметра линз оправы по следующим зависимостям:

где К - величина коррекции на обработку конкретного диаметра оправы (в импульсах поперечной подачи суппорта станка с числовым программным управлением);

Оф - фактический диаметр линзы;

DH - номинальный диаметр в оправе;

D - требуемый по чертежу эазср между посадочными диаметрами линзы и оправы объектива,

С - дискретность поперечной подачи станка с числовым программным управлением:

(Еф1 -СК1)±(Јф2 -EK2) + (Tlp - TlK)

,

где а - величина коррекции на обработку двух торцов, определяющих воздушный промежуток при конкретных толщинах двух рядом стоящих линз (в импульсах продольной подачи суппорта станка с числовым программным управлением);

ЈФ1, ЈФ2 фактические толщины первой и второй линз;

Ею , f-X2- номинальные толщины первой и второй линз;

Tip - расчетный воздушный промежуток между первой и второй линзами;

TIK - номинальный воздушный промежуток между первой и второй линзами, заданный чертежом;

g - дискретность продольной подачи станка.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ сборки объектива | 1989 |

|

SU1721576A1 |

| Объектив | 1989 |

|

SU1721575A1 |

| Способ изготовления многолинзового объектива в оправе | 1988 |

|

SU1628039A1 |

| СПОСОБ ЮСТИРОВКИ ОБЪЕКТИВА ДЛЯ МИКРОСКОПА И ОБЪЕКТИВ ДЛЯ МИКРОСКОПА | 2012 |

|

RU2497164C1 |

| Инфракрасный объектив с температурной компенсацией фокусировки | 2016 |

|

RU2636257C2 |

| Способ беззазорного центрирования линз в оправах | 1983 |

|

SU1688219A1 |

| ИНФРАКРАСНЫЙ ОБЪЕКТИВ С ТЕМПЕРАТУРНОЙ КОМПЕНСАЦИЕЙ ФОКУСИРОВКИ | 2018 |

|

RU2698522C1 |

| Устройство управления процессом резания | 1987 |

|

SU1759603A1 |

| Объектив | 1987 |

|

SU1500968A1 |

| Устройство для программного управления металлорежущими станками | 1985 |

|

SU1315236A1 |

Изобретение относится к приборостроению, преимущественно к оптическому. Цель - растачивание оправ объективов за одну операцию на токарном станке с числовым программным управлением. Для этого при обработке вводится коррекция поперечного и продольного перемещений суппорта станка. Значения коррекций определяют по следующим зависимостям: К (Оф - DH + D):2 С, где К - величина коррекции поперечной подачи суппорта станка на обработку конкретного диаметра оправы (в импульсах поперечной подачи суппорта станка с числовым программным управлением); Dcp - фактический диаметр линзы; DH- номинальный диаметр в оправе, на обработку которого разработана управляющая программа (преимущественно номинальный диаметр линзы); D - требуемый по чертежу зазор между посадочными диаметрами линзы и оправы объектива; С - дискретность поперечной подачи суппорта станка с числовым программным управлением; а (гф1 - CKI) ± (еф2 - гка) + + (Tip - TIK) : g, где а - величина коррекции продольного перемещения суппорта станка на обработку двух торцов оправы, определяющих воздушный промежуток при конкретных толщинах двух рядом стоящих линз и при конкретном значении расчетного воздушного промежутка (в импульсах продольной подачи станка с числовым программным управлением); Еф1, еф2 - фактические толщины первой и второй линз; ЈKI . ( К2 номинальные толщины первой и второй линз; Tip - значение расчетного воздушного промежутка между первой и второй линзами; TIK - номинальное значение воздушного промежутка между первой и второй линзами, заданное чертежом; g - дискретность продольной подачи суппорта станка 2 ил. (Л о со j 00

Фаг

/

| Справочник конструктора оптико-механических приборов./Под ред | |||

| В.А.Панова | |||

| Л.: Машиностроение, 1980, с.267. |

Авторы

Даты

1991-10-30—Публикация

1982-12-27—Подача