Изобретение относится к сварке давле- н; ем и P.V быть применено для соединения вст IK холодной сваркой различных изделий, преимущественно прутков, проволок из меди и алюминия в кабельной промышленности.

Целью изобретения является повыше- ние качества с раиненич прутков из мономе г, ьч ли ч зс f их материалов при Солутству|/ щем его контроле.

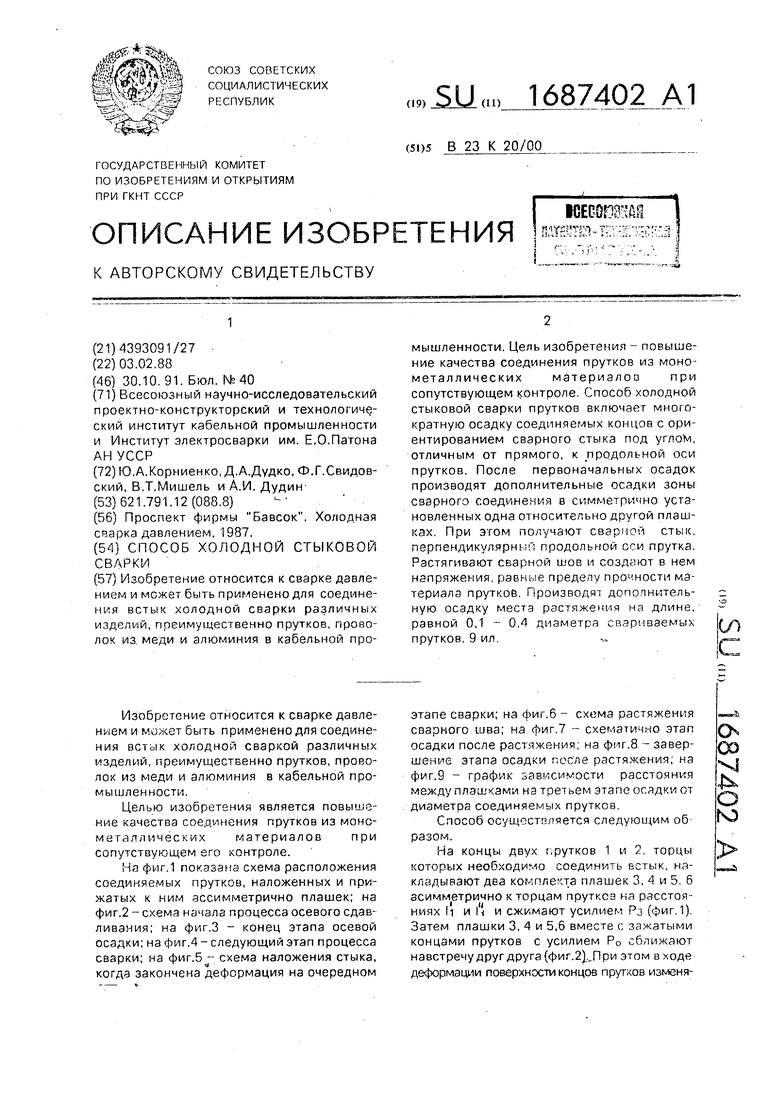

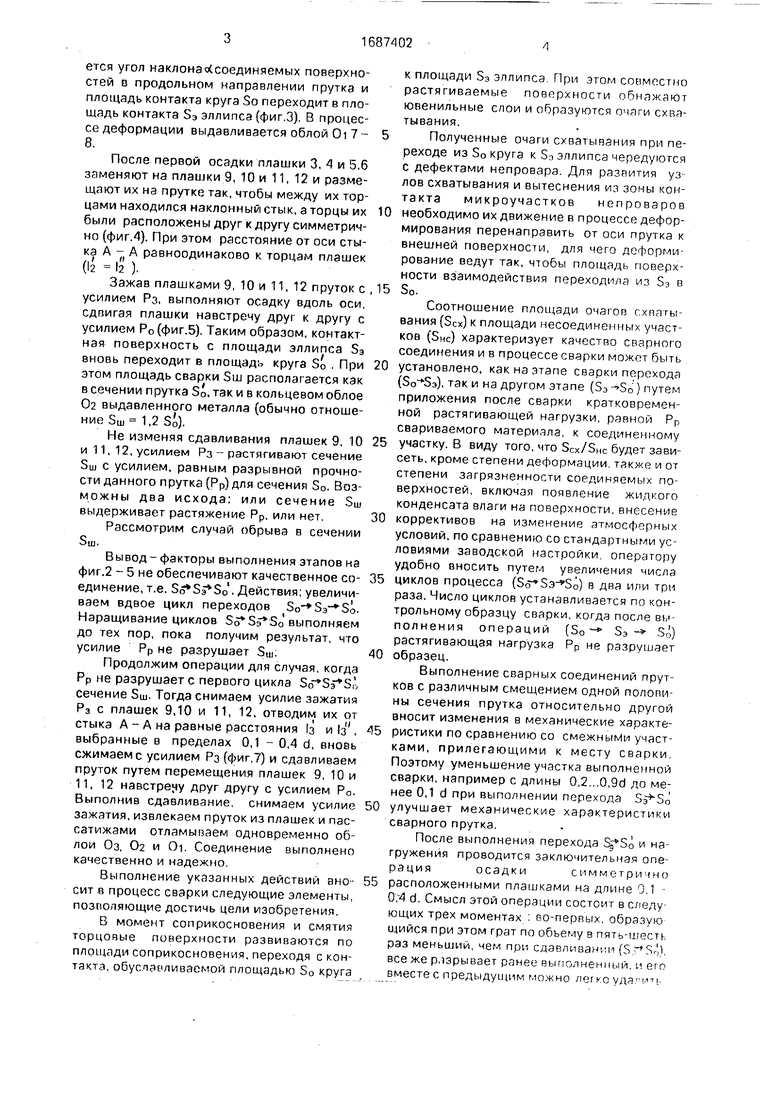

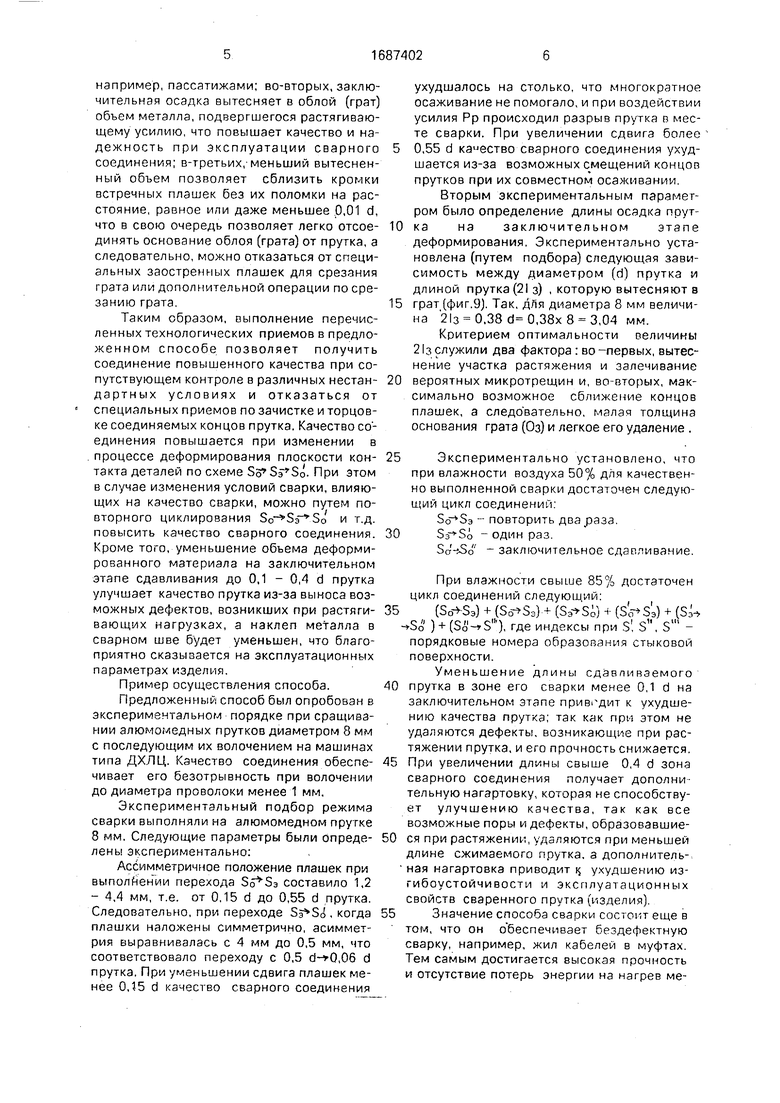

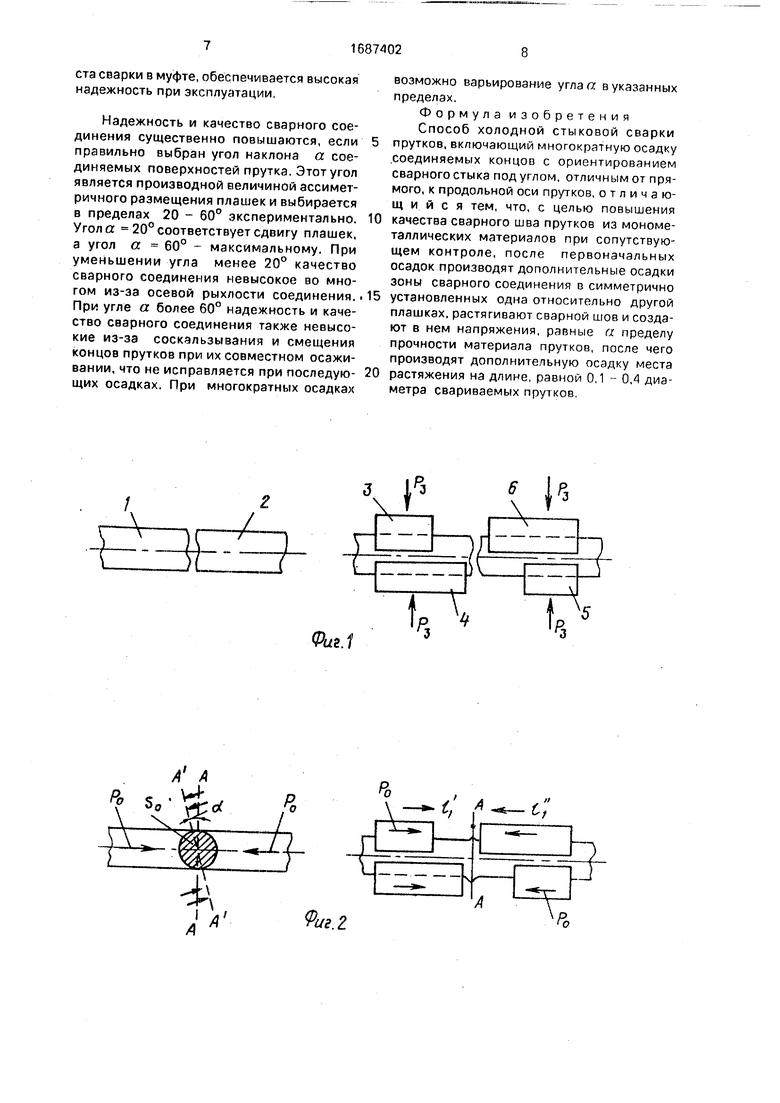

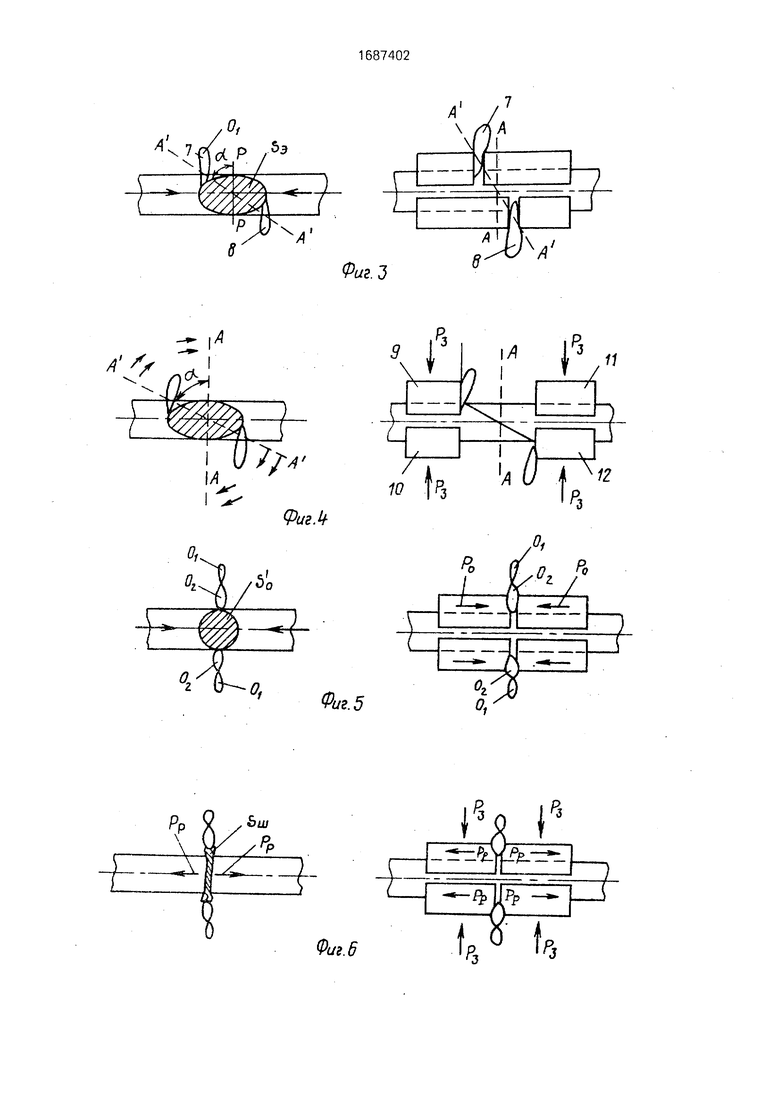

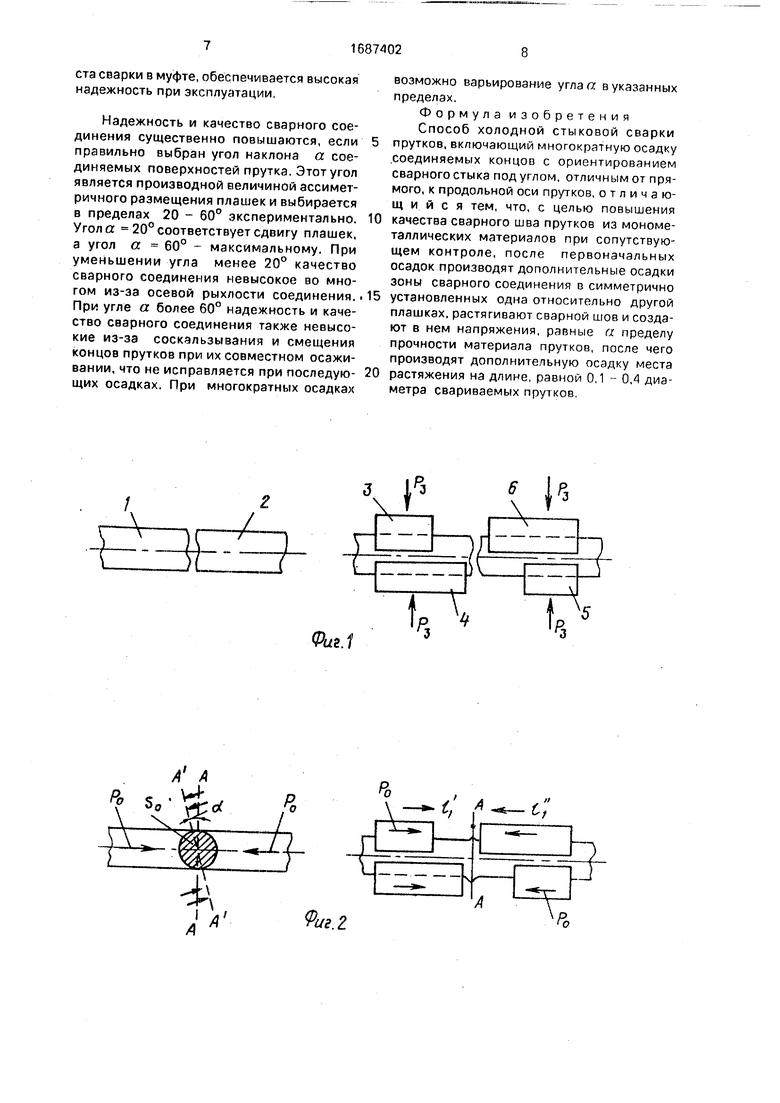

ia фиг 1 показана схема располтжения соединяемых прутксв. наложенных и прижатых к ним несимметрично плашек; на фиг.2 - cveM-i начала процесса осевого сдавливания, на фиг 3 - конец отапа осевой осадки; на фиг 4 - следующий этап процесса сварки; на фиг.5 Слемэ наложения стыка, когда закончена деформация на очередном

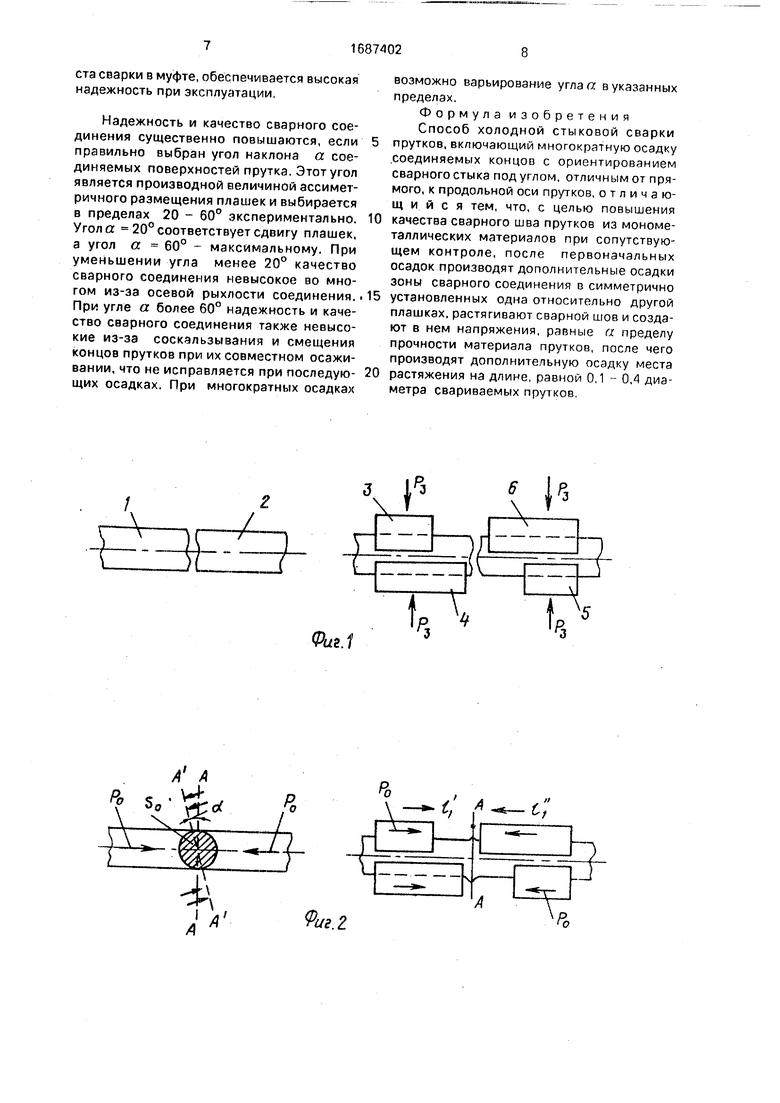

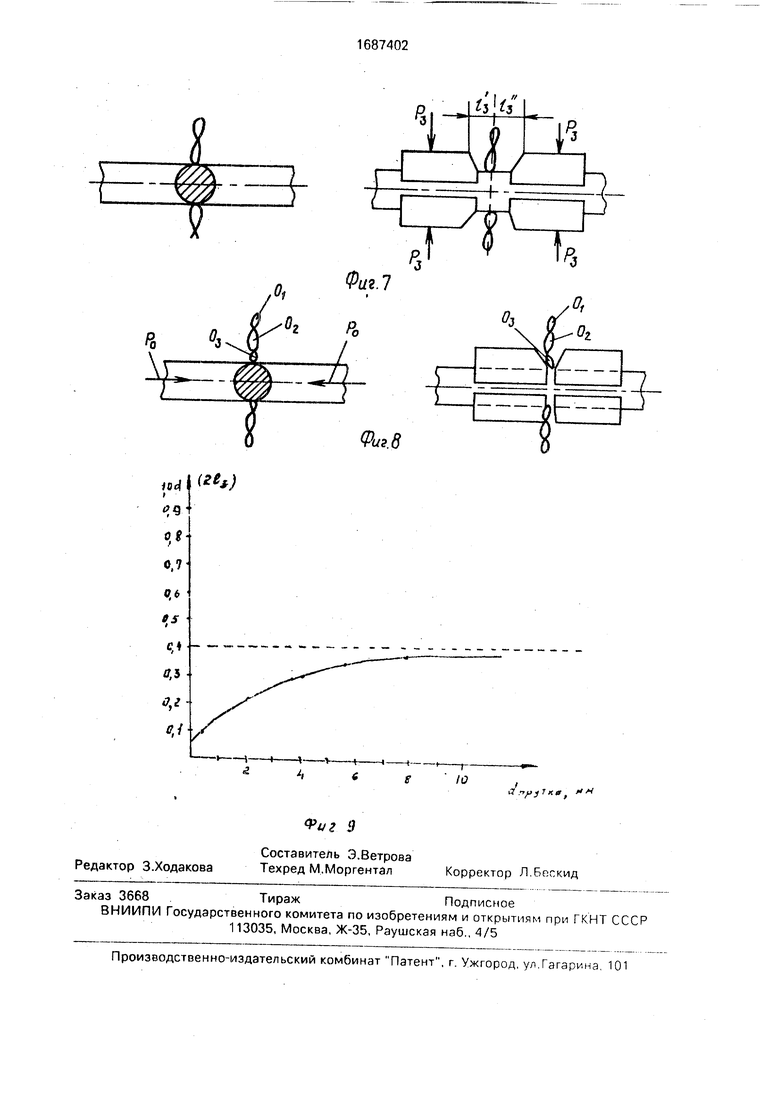

этапе сварки; на Фиг.б - схема растяженгя сварного шва; на фиг 7 - схемап-ммо этап осадки после растяжения, на фиг.8 - завершение этапа осадки после растяжения, на фиг.9 - график зависимости расстояния между плахтами на третьем этапе осадки от диаметра соединяемых прутков

Способ осущ стпляется следующим об разом.

На концы двух г.рутков 1 и торцы которых необходимо соедини-ь всгык на кладывэют два комплер/та плашек 3. 4 и 5 6 асимметрично к торцам прутксз на расстоя ниях И и l и сжимают усилием PJ (фиг 1) Затем плашки 3, 4 и 5,6 вместе ( занятыми концами прутков с усилием Р0 сближают навстречу друг друга (фиг 2),При этом в ходе деформации поверхности концов прутлов изменяО ЮО

N

4 О

го

ется угол наклона соединяемых поверхностей в продольном направлении прутка и площадь контакта круга So переходит в площадь контакта 5Э эллипса (фиг.З). В процессе деформации выдавливается облой Oi 7 - 8.

После первой осадки плашки 3. 4 и 5,6 заменяют на плашки 9, 10 и 11, 12 и размещают их на прутке так, чтобы между их торцами находился наклонный стык, а торцы их были расположены друг к другу симметрично (фиг.4). При этом расстояние от оси стыка А - А равноодинаково к торцам плашек

02 12 )Зажав плашками 9, 10 и 11, 12 пруток с . усилием Рз, выполняют осадку вдоль оси, сдвигая плашки навстречу друг к другу с усилием Ро (фиг.5). Таким образом, контактная поверхность с площади эллипса 5э вновь переходит в площадь круга So . При этом площадь сварки 5ш располагается как в сечении прутка So, так и в кольцевом облое Оа выдавленного металла (обычно отношение 5Ш 1,2 So).

Не изменяя сдавливания плашек 9, 10 и 11, 12, усилием РЗ - растягивают сечение 5Ш с усилием, равным разрывной прочности данного прутка (Рр) для сечения So. Возможны два исхода: или сечение 5ш выдерживает растяжение Рр, или нет.

Рассмотрим случай обрыва в сечении

Suj.

Вывод - факторы выполнения этапов на фиг.2 - 5 не обеспечивают качественное соединение, т.е. . Действия: увеличиваем вдвое цикл переходов . Наращивание циклов выполняем до тех пор, пока получим результат, что усилие Рр не разрушает 5ш.

Продолжим операции для случая, когда Рр не разрушает с первого цикла сечение 5Ш. Тогда снимаем усилие зажатия РЗ с плашек 9,10 и 11, 12, отводим их от стыка А - А на равные расстояния з и з , выбранные в пределах 0,1 - 0,4 d, вновь сжимаем с усилием РЗ (фиг.7) и сдавливаем пруток путем перемещения плашек 9, 10 и 11. 12 навстречу друг другу с усилием Р0. Выполнив сдавливание, снимаем усилие зажатия, извлекаем пруток из плашек и пассатижами отламываем одновременно об- лои Оз, 02 и Oi. Соединение выполнено качественно и надежно.

Выполнение указанных действий вносит в процесс сварки следующие элементы, позволяющие достичь цели изобретения.

В момент соприкосновения и смятия торцовые поверхности развиваются по площади соприкосновения, переходя с контакта обус.Пс Е ливаомой площадью S0 круга

к площади 5Э эллипса При этом совместно растягиваемые поверхности обнажают ювенильные слои и образуются пчаги схватывания.

Полученные очаги схватывания при переходе из So круга к S-) эллипса чередуются с дефектами непровара. Для развития уз лов схватывания и вытеснения из зоны контакта микроучастков непроваров

0 необходимо их движение в процессе деформирования перенаправить от оси прутка к внешней поверхности, для чего деФорми рование ведут так, чтобы площадь поверх ности взаимодействия переходила из Si в

5 So.

Соотношение площади очаюв гхп,пы- вания (Sex) к площади несоединенных участков (Sue) характеризует качество сварного соединения и в процессе сварки может быть

0 установлено, как на этапе сварки перехода (). так и на другом этапе (S3 Sn ) путем приложения после сварки кратковременной растягивающей нагрузки, равной Рр свариваемого материала, к соединенному

5 участку. В виду того, что Sex/Sue будет зависеть, кроме степени деформации также и от степени загрязненности соединяемых по верхностей, включая появление жидкого конденсата влаги на поверхности, внесение

0 коррективов на изменение атмосферных условий, по сравнению со стандартными ус ловиями заводской настройки оператору удобно вносить путем увеличения числа

5 циклов процесса () в два или три раза. Число циклов устанавливается по контрольному образцу сварки, когда после вы полнения операций (So S3 - S,) растягивающая нагрузка Рр не разрушает

0 образец.

Выполнение сварных соединений прутков с различным смещением одной половины сечения прутка относительно другой вносит изменения в механические хэрзкте5 ристики по сравнению со смежными участ ками, прилегающими к месту сварки Поэтому уменьшение участка выполненной сварки, например с длины 0,2...0,9d до менее 0,1 d при выполнении перехода

0 улучшает механические характеристики сварного прутка.

После выполнения перехода и на гружения проводится заключительная one рацияосадкисчммг-три шо

5 расположенными плашками на длине 0 1 0,4 d. Смысл этой операции состоит в следу ющих трех моментах во-первых образую щийся при этом грат по объему в пять-шесть раз меньший, чем при сдавливании ( все же разрывает выполненный, и erp вместе с, предыдущим ГОАНО лег г v;ja -мм

например, пассатижами; во-вторых, заключительная осадка вытесняет в облой (грат) объем металла, подвергшегося растягивающему усилию, что повышает качество и надежность при эксплуатации сварного соединения; в-третьих, меньший вытесненный объем позволяет сблизить кромки встречных плашек без их поломки на расстояние, равное или даже меньшее 0,01 d. что в свою очередь позволяет легко отсое- динять основание облоя (грата) от пругка, а следовательно, можно отказаться от специальных заостренных плашек для срезания грата или дополнительной операции по срезанию грата.

Таким образом, выполнение перечисленных технологических приемов в предложенном способе позволяет получить соединение повышенного качества при сопутствующем контроле в различных нестан- дартных условиях и отказаться от специальных приемов по зачистке и торцовке соединяемых концов прутка, Качество соединения повышается при изменении в процессе деформирования плоскости кон- такта деталей по схеме So . При этом в случае изменения условий сварки, влияющих на качество сварки, можно путем повторного циклирования и т.д. повысить качество сварного соединения. Кроме того, уменьшение обьема деформи- ропанного материала на заключительном этапе сдавливания до 0,1 - 0,4 d прутка улучшает качество прутка из-за выноса возможных дефектов, возникших при растяги- вающих нагрузках, а наклеп металла в сварном шве будет уменьшен, что благоприятно сказывается на эксплуатационных параметрах изделия.

Пример осуществления способа.

Предложенный способ был опробован е экспериментальном порядке при сращивании алюмомсдных пруткоо диаметром 8 мм с последующим их волочением на машинах типа ДХЛЦ. Качество соединения обеспе- чивает его безотрывность при волочении до диаметра проволоки менее 1 мм.

Экспериментальный подбор режима сварки выполняли на алюмомедном пругке 8 мм. Следующие параметры были опреде- лены экспериментально;

Ассиммегричмое положение плашек при выполнении перехода составило 1,2 -- 4.4 мм, т.е. от 0,15 d до 0,55 d прутка. Следовательно, при переходе .j , когда плашки наложены симметрично, асимметрия выравнивалась с 4 мм до 0,5 мм, что соответствовало переходу с 0,5 ,06 d прутка. При у - ньшении сдвига плашек менее 0,15 d качество сварного соединения

ухудшалось на столько, что многократное осаживание не помогало, и при воздействии усилия Рр происходил разрыв прутка п месте сварки. При увеличении сдвига более 0,55 d каиество сварного соединения ухудшается из-за возможных смещений кониоп прутков при их совместном осаживании

Вторым экспериментальным параметром было определение длины осадка прут ка на заключительном этапе деформирования. Экспериментально установлена (путем подбора) следующая зависимость между диаметром (d) прутка и длиной прутка (21 з) , которую вытесняют в грат (фиг.9). Так, для диаметра 8 мм величина 213 0,38 d 0,38х 8 3,04 мм.

Критерием оптимальности величины 2 з служили два фактора : во -первых, вытеснение участка растяжения и залечивание вероятных микротрещин и, во-вторых, максимально возможное сближение концов плашек, а следовательно, малая толщина основания грата (Оз) и легкое его удаление .

Экспериментально установлено, что при влажности воздуха 50% для качественно выполненной сварки достаточен следующий цикл соединений.

- повторить два раза

S-r-So один раз

SJ- So заключительное сд.мп,ппвачие

При влажности свыше 857- достаточен цикл соединений следующий.

() ) (,| - (S o SJ,) 4S;U

So ) + (), где индексы при S . S, S - порядковые номера образования стыковой поверхности.

Уменьшение длины сдавливаемого прутка в зоне его сварки менее 0 1 d на заключительном этапе приводит к ухудшению качества прутка; так как при этом не удаляются дефекты, возникающие при растяжении прутка, и его прочность снижается При увеличении длины свыше 0,4 d зонл сварного соединения получает допотни тельную нагартовку, которая не способствует улучшению качества, так как все возможные поры и дефекты, образовавшиеся при растяжении, удаляются при меньшей длине сжимаемого прутка, а дополнительная нагартовка приводит v, ухудшению из- гибоустойчивости и эксплуатационных свойств сваренного прутка (изделия).

Значение способа сварки состоитеще в том, что он обеспечивает бездефектную сварку, например, жил кабелей в муфтах Тем самым достигается высокая прочность и отсутствие потерь энергии на нагрев ме

ста сварки в муфте, обеспечивается высокая надежность при эксплуатации.

Надежность и качество сварного соединения существенно повышаются, если правильно выбран угол наклона а соединяемых поверхностей прутка. Этот угол является производной величиной ассимет- ричного размещения плашек и выбирается в пределах 20 - 60° экспериментально. Угол а 20° соответствует сдвигу плашек, а угол а 60° - максимальному. При уменьшении угла менее 20° качество сварного соединения невысокое во многом из-за осевой рыхлости соединения. При угле а более 60° надежность и качество сварного соединения также невысокие из-за соскальзывания и смещения концов прутков при их совместном осаживании, что не исправляется при последующих осадках. При многократных осадках

5

0

возможно варьирование угла а в указанных пределах.

Формула изобретения Способ холодной стыковой сварки прутков, включающий многократную осадку соединяемых концов с ориентированием сварного стыка под углом, отличным от прямого, к продольной оси прутков, отличающийся тем, что, с целью повышения качества сварного шва прутков из монометаллических материалов при сопутствующем контроле, после первоначальных осадок производят дополнительные осадки зоны сварного соединения в симметрично установленных одна относительно другой плашках, растягивают сварной шов и создают в нем напряжения, равные а пределу прочности материала прутков, после чего производят дополнительную осадку места растяжения на длине, равной 0.1 - 0,4 диаметра свариваемых прутков

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ холодной стыковой сварки | 1985 |

|

SU1338992A1 |

| СПОСОБ КОНТАКТНОЙ СТЫКОВОЙ СВАРКИ ОПЛАВЛЕНИЕМ ИЗДЕЛИЙ КРУГЛОГО СЕЧЕНИЯ С ПОСЛЕДУЮЩИМ УДАЛЕНИЕМ ГРАТА | 2011 |

|

RU2467848C1 |

| УСТРОЙСТВО ДЛЯ ЗАЧИСТКИ ГРАТА ПОСЛЕ КОНТАКТНОЙ СТЫКОВОЙ СВАРКИ ОПЛАВЛЕНИЕМ ИЗДЕЛИЙ КРУГЛОГО СЕЧЕНИЯ | 2010 |

|

RU2428292C1 |

| СПОСОБ КОНТАКТНОЙ СТЫКОВОЙ СВАРКИ ОПЛАВЛЕНИЕМ С ПОСЛЕДУЮЩИМ УДАЛЕНИЕМ ГРАТА ИЗДЕЛИЙ КРУГЛОГО СЕЧЕНИЯ | 2010 |

|

RU2427456C1 |

| Способ контроля качества сварных соединений, выполненных стыковой контактной сваркой оплавлением, и устройство для его реализации | 2018 |

|

RU2682362C1 |

| МАШИНА ДЛЯ КОНТАКТНОЙ СТЫКОВОЙ СВАРКИ ИЗДЕЛИЙ КРУГЛОГО СЕЧЕНИЯ С ЗАЧИСТКОЙ ГРАТА | 2011 |

|

RU2465109C1 |

| МАШИНА ДЛЯ КОНТАКТНОЙ СТЫКОВОЙ СВАРКИ ИЗДЕЛИЙ КРУГЛОГО СЕЧЕНИЯ С ЗАЧИСТКОЙ ГРАТА | 2011 |

|

RU2455135C1 |

| СПОСОБ УДАЛЕНИЯ ГРАТА ПОСЛЕ КОНТАКТНОЙ СТЫКОВОЙ СВАРКИ ОПЛАВЛЕНИЕМ ИЗДЕЛИЙ КРУГЛОГО СЕЧЕНИЯ | 2012 |

|

RU2515864C1 |

| Цепь для цепной завесы вращающейся печи | 1988 |

|

SU1606834A1 |

| Устройство для удаления наружного грата | 1983 |

|

SU1140913A2 |

Изобретение относится к сварк давлением и может быть применено для иоедине- ния встык холодной сварки различных изделии, поеимущественно прутков, проволок из меди и алюминия в кабельной промышленности. Цель изобретения - повышение качества соединения прутков из моно металлических материалов при сопутствующем контроле Способ холодной стыковой сварки прутков включает многократную осадку соединяемых концов с ори ентированием сварного стыка под углом отличным от прямого, к продольной оси прутков. После первоначальных осадок производят дополнительные осядки зоны сварног соединения в симметично установленных одна относительно другой плашках При эгом получают свар пи сть.к перпендикулярш к продольной прутка Растягивают сварной шов ч создают в нем напряжения равнее предел прочности мэ териалп прутков Производя; дрмопннтрль- ную осадку места растяжения нч длине равной 0,1 - 0,4 диаметра . р,, п оаемы прутков. 9 ил е

/

ЕЕ

Фиг.1

-А

I V

Фиг. Z

7j

Of

a

у/ш 7

,-,Фиг З

,

4

ФигА

О,.

о,

л

°г

О,

Фиг. 5

РР 9 хб«/

/pp

Фиг 6

ЛА M

Ј

I

Т

в

V

10 TR

12

РО

-Ь

Л

z /°

4

{Р I

Ъ

Рч

Я,

)

| Проспект фирмы Бавсок | |||

| Холодная спарка давлением, 1987. |

Авторы

Даты

1991-10-30—Публикация

1988-02-03—Подача