k

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ нагрева заготовок вагонных осей в пламенной кольцевой печи под прокатку | 1986 |

|

SU1688088A1 |

| Способ изготовления центров локомотивных колес | 1977 |

|

SU730835A1 |

| СПОСОБ ПОВЫШЕНИЯ ИЗНОСОСТОЙКОСТИ ТОРМОЗНЫХ ЛОКОМОТИВНЫХ КОЛОДОК | 2014 |

|

RU2575505C2 |

| СПОСОБ РЕГУЛИРУЕМОЙ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ЛИТЫХ СТАЛЬНЫХ ДЕТАЛЕЙ | 2015 |

|

RU2606665C1 |

| Способ упрочняющей термической обработки листов | 1983 |

|

SU1516498A1 |

| СПОСОБ ВОССТАНОВИТЕЛЬНОЙ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ПОЛЫХ ДЕТАЛЕЙ ПАРОПРОВОДОВ ИЗ ПЕРЛИТНЫХ СТАЛЕЙ И ИХ СВАРНЫХ СТЫКОВ | 1994 |

|

RU2074897C1 |

| ОСЬ ИЗ БЕСШОВНОЙ ТРУБЫ ДЛЯ ЖЕЛЕЗНОДОРОЖНОГО ТРАНСПОРТНОГО СРЕДСТВА И СПОСОБ ИЗГОТОВЛЕНИЯ ОСИ ИЗ БЕСШОВНОЙ СТАЛЬНОЙ ТРУБЫ ДЛЯ ЖЕЛЕЗНОДОРОЖНОГО ТРАНСПОРТНОГО СРЕДСТВА | 2008 |

|

RU2487951C2 |

| СПОСОБ ВОССТАНОВЛЕНИЯ НЕСУЩИХ ДЕТАЛЕЙ ВАГОННОЙ ТЕЛЕЖКИ | 2004 |

|

RU2258085C1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ СТАЛИ | 2011 |

|

RU2481406C2 |

| СПОСОБ УПРОЧНЕНИЯ ЛОКОМОТИВНЫХ И ВАГОННЫХ КОЛЕС | 2010 |

|

RU2454469C2 |

Изобретение относится к черной металлургии и машиностроению и может быть использовано при термической обработке вагонных и локомотивных осей, изготовленных методом прокатки. Цель изобретения - повышение качества изделий и увеличение производительности.После горячей про - катки осей на трехвалковом стане их подают на цепной холодильник с расстоянием между ними 1,2-1.5 диаметра подступичной части и принудительно охлаждают обдувом потоком воздуха до температуры 490-520°С со скоростью 650- 700°С/ч. Затем оси нагревают до температуры нормализации 850-870°С со скоростью 300-500°С/ч и выдерживают при этой температуре в течение времени, равного времени нагрева. 4 табл.

Изобретение относится к черной металлургии и машиностроения и может быть использовано при термической обработке вагонных и локомотивных осей, изготовленных методом прокатки.

Цель изобретения - улучшение качества изделий и увеличение производительности.

Термообрабатывали горячекатаные оси из сталей марок ОСВ, ОСЛ (осевая локомотивная, вагонная). Оси имеют размеры: длина 2430 мм, диаметр шейки 180 мм, диаметр подступичной части 200 мм.

После горячей винтовой прокатки на трехвалковом стане 250 ось с температурой центра (1050- 1110)°С и температурой поверхности (950-1000)°С подают на цепной холодильник, снабженный С-образными экранами-козырьками обращенными друг к другу впадинами и размещенными вдоль опор для шеек осей В выходной зоне холодильника на расстоянии 0,25 0,35 его длины от конца смонтирован воздушный спре- ер, выполненный в виде осевых вентиляторов, расположенных на стойках над холодильником, с возможностью локального обдува подступичной части осей, причем опоры для шеек осей расположены с шагом (S). связанным с диаметром (D) подступичной части оси соотношением

.2-1.5)0.

На холодильнике производят охлаждение осей до температуры, не превышающей Ап- 30-50)0С, т.е. 490-520°С до средней скоростью охлаждения по длине в пределах 650-700 град/ч.

Удельная продолжительность охлаждения самих осей и ее отдельных частей равна

Z -з 4-3 мин/см, где т- время, ч, когда

tn-Tu 0 (tn - температура поверхности, ty - температура центра), d - усредненная толщина (диаметр) по длине катаной оси, м

О 00

VJ

о

Ч)

00

Последующий нагрев катаных осей железнодорожного транспорта от температуры Ап-(30-50)°С до температуры 850-870°С производят со скоростью 300- 500 град/ч, причем общее время пребыва- ния в печи составляет 2,5-3,0 часа, а время нагрева оси соотносится ко времени выдержки ее как 1,0:1,0.

С целью проверки эффективности предложенного способа термической обработки осей проводили его промышленное опробование на плавках текущего производства с продолжительностью нагрева и выдержки 3 ч. Всего по предлагаемому способу было нормализовано 46 плавок. Случаев несоот- ветствия механических свойств требованиям ГОСТа 4008-72 не было.

Для сравнения уровня механических свойств осей, нормализованных по извест- ному и предлагаемому способам, выбрали 55 плавок осевого металла.

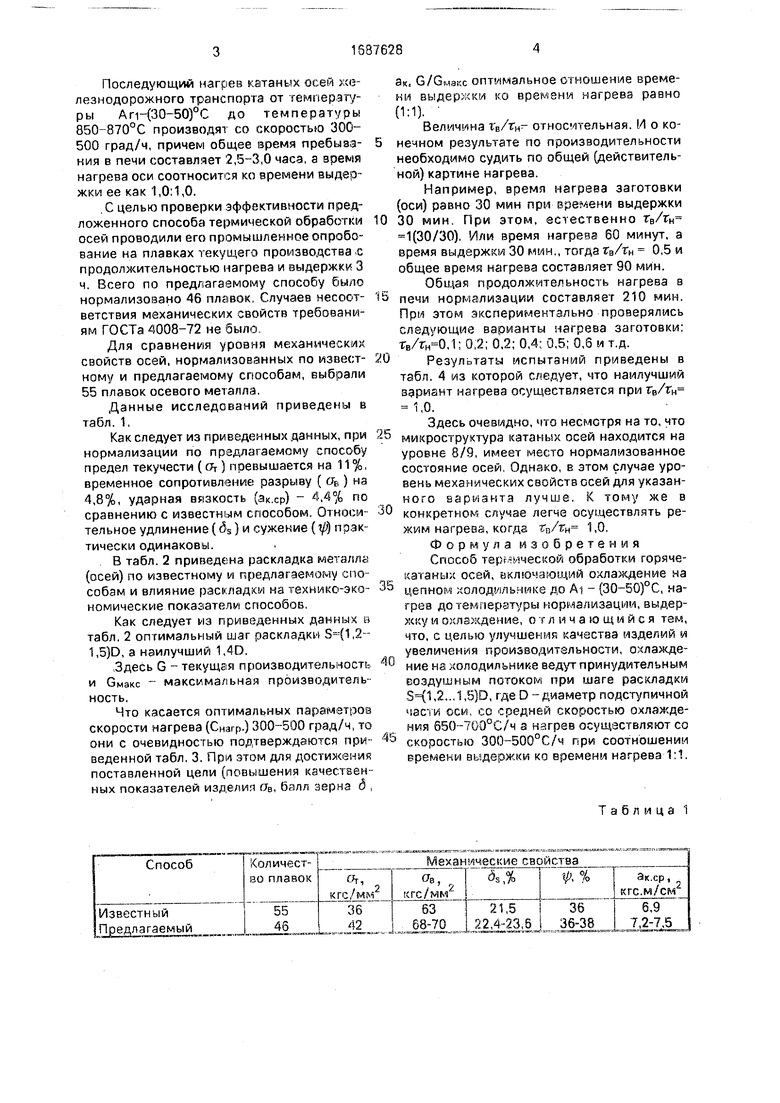

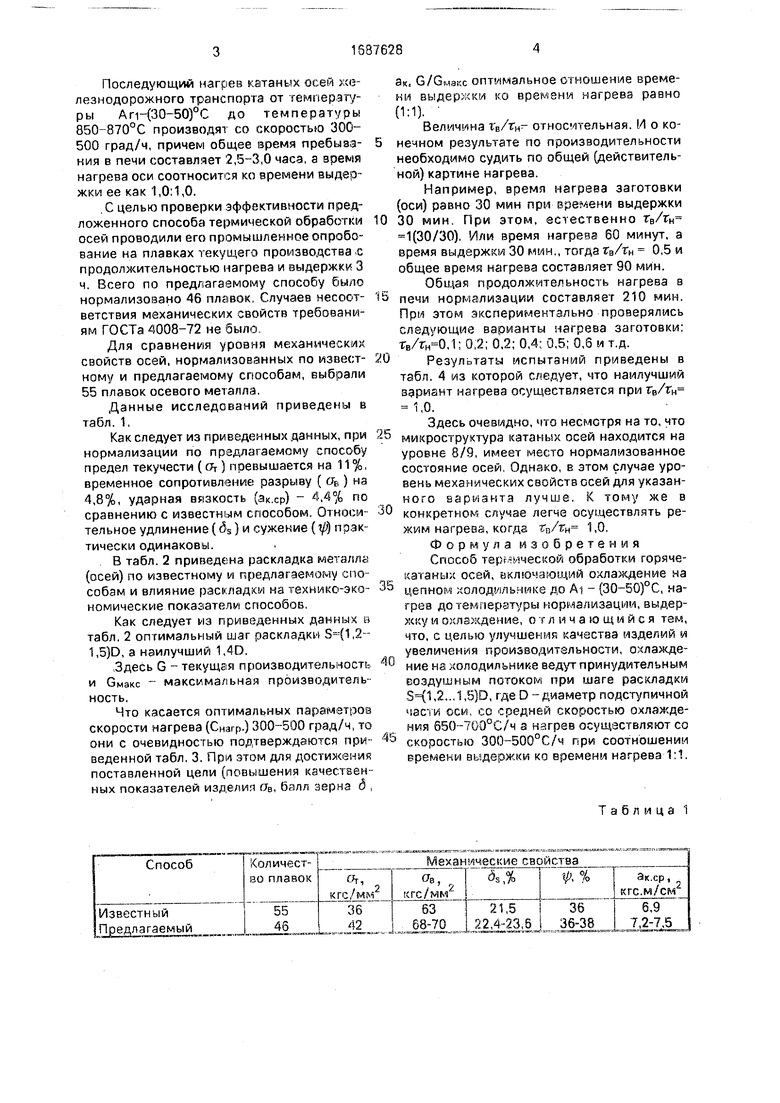

Данные исследований приведены в табл. 1.

Как следует из приведенных данных, при нормализации по предлагаемому способу предел текучести (От) превышается на 11%, временное сопротивление разрыву ( ав ) на 4,8%, ударная вязкость (ак.ср) - 4,4% по сравнению с известным способом. Относи- тельное удлинение (3S) и сужение (1/ практически одинаковы.

В табл, 2 приведена раскладка металла (осей) по известному и предлагаемому способам и влияние раскладки на технико-эко- номические показатели способов.

Как следует из приведенных данных в табл, 2 оптимальный шаг раскладки S(1,2- 1,5)D, а наилучший 1.4D.

Здесь G - текущая производительность и Смаке - максимальная производитель ность.

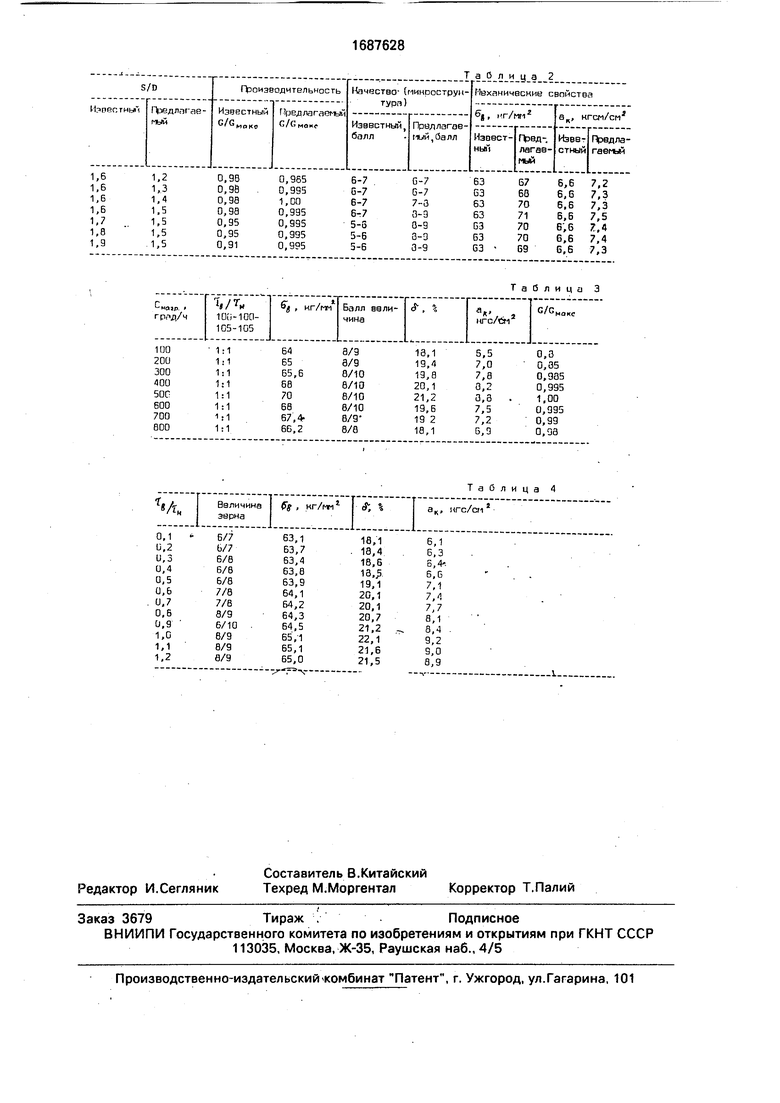

Что касается оптимальных параметров скорости нагрева (Снагр.) 300-500 град/ч, то они с очевидностью подтверждаются при веденной табл, 3. При этом для достижения поставленной цели (повышения качественных показателей изделия ав, балл зерна д ,

ак, G/Смахс оптимальное отношение времени выдерхки ко времени нагрева равно (1:1).

Величина гв/гн- относительная, И о конечном результате по производительности необходимо судить по общей (действительной) картине нагрева.

Например, время нагрева заготовки (оси) равно 30 мин при времени выдержки 30 мин. При этом, естественно гв/гн 1(30/30). Или время нагрева 60 минут, а время выдержки 30 мин., тогда гв/гн - 0,5 и общее время нагрева составляет 90 мин.

Общая продолжительность нагрева в печи нормализации составляет 210 мин. При этом экспериментально проверялись следующие варианты нагрева заготовки: Гв/гн 0,1; 0.2; 0,2; 0,4; 0.5; 0,6 и т.д.

Результаты испытаний приведены в табп. 4 из которой следует, что наилучший вариант нагрева осуществляется при гв/гн 1,0.

Здесь очевидно, что несмотря на то, что микроструктура катаных осей находится на уровне 8/9, имеет место нормализованное состояние осей Однако, в этом случае уровень механических свойств осей для указанного варианта лучше К тому же в конкретном случае легче осуществлять режим нагрева, когда Гв/Гн 1.0.

Формула изобретения

Способ термической обработки горячекатаных осей, включающий охлаждение на цепном холодильнике до AI - (30-50)°С. нагрев до температуры нормализации, выдержку иох.паждение, отличающийся тем, что. с целью улучшения качества изделий и увеличения производительности, охлаждение на холодильнике ведут принудительным воздушным потоком при шаге раскладки S(1.2. 1,5)D. где D - диаметр подступичной час-, и оси. со средней скоростью охлаждения 650 700°С/ч а нагрев осуществляют со скоростью 300-500°С/ч при соотношении времени выдержки ко времени нагрева 1:1.

Таблица 1

Таблица 2

Таблица 3

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Устройство для разметки подлежащих сортированию и резанию лесных материалов | 1922 |

|

SU123A1 |

Авторы

Даты

1991-10-30—Публикация

1986-01-17—Подача