Изобретение относится к черной металлургии и машиностроению и может быть использовано в технологических циклах при изготовлении вагонных и локомотивных осей методом прокатки.

Цель изобретения - повышение качества катаных осей и снижение удельного расхода топлива при нагреве.

Пример. Нагревают заготовку вагонной оси из стали ОСВ диаметром 0,23 м и длиной 2,0 м под прокатку на винтовом стане 250 в четырехзонной кольцевой печи. В первой технологической по ходу движения металла зоне назначают температуру среды из условия

т- %(1 -ft)4(1 + ед00) + В1 /9E Sk+Bl(l )

аг -в ЕТ г«ео 1% ;

- J Sk + BI ( 1 - & ) °l 2 2(1 +ЕЛЯ,) + В1

crz - максимальное значение радиальных и осевых упругих термических напряжений, 108 Па съ 1/50р6,

Oi - безразмерное значение радиальных и осевых упругих термических напряжений,

Sk, Bi - числа Старка и Био, причем Sk

. m-a л

R ; Bi -4- R ;

О 00 00 О 00 00

OB - видимый коэффициент излучения; а- коэффициент теплоотдачи;

Я- коэффициент теплопроводное и для осевой стали;

R - радиус заготовки;

в0 - значение относительной температуры осевой заготовки,

модуль линейного расширения;

ц - коэффициент Пуассона,ц 0,3;

Е-модуль Юнга, .1 -1011 Па;

е - константа теплофизических свойств для осевой стали, находится в пределах 0,9-1.1.

dp - видимое сопротивление разрыву осевой стали после термической обработки, равное (6,5-7,0)-108 Па.

Находим температуру среды, которая равна 1050°С.

Нагрев заготовки во второй зоне осуществляют при температуре греющей среды на 100-150°С выше, чем в первой зоне, а в каждой последующей зоне (например, а третьей и четвертой) температуре греющей среды повышают на 50-90°С по сравнению с предыдущей зоной.

Коэффициент избытка топливо - воздух а в предпоследней (в данном случае в третьей) зоне устанавливают в пределах 1.2-1,3.

Время пребывания заготовки в зоне выдержки выбирается примерно равным времени ее пребывания в предшествующей зоне нагрева (грет ья технологическая зона).

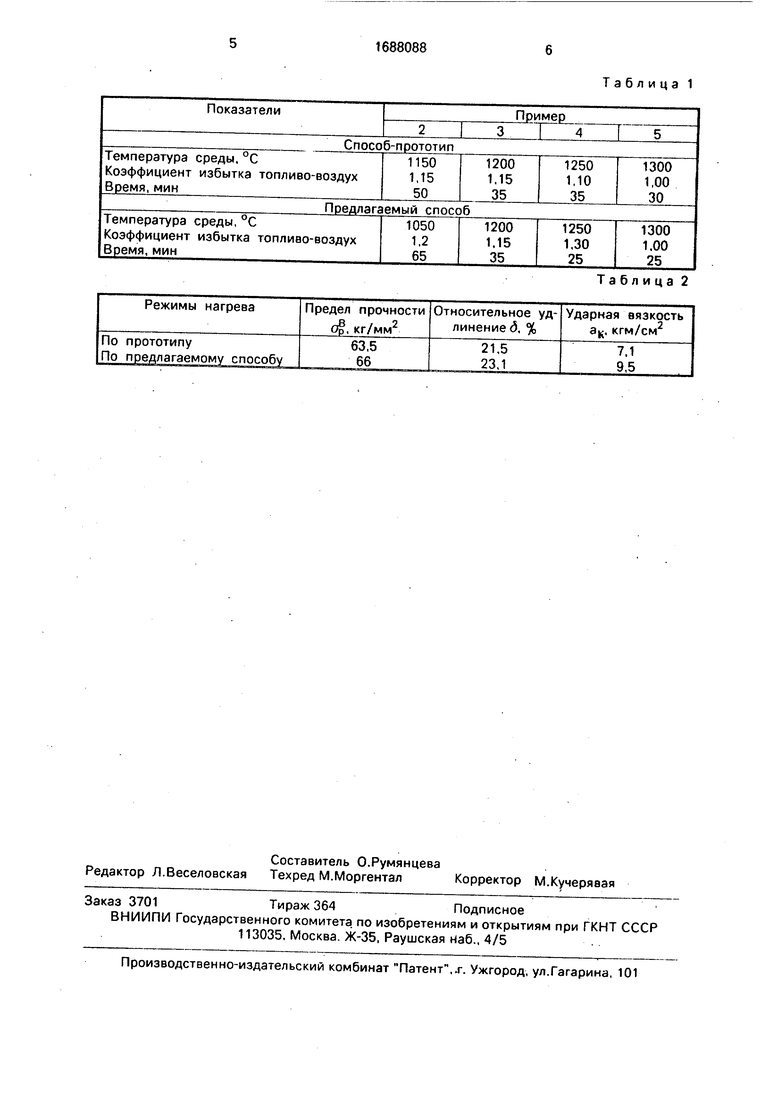

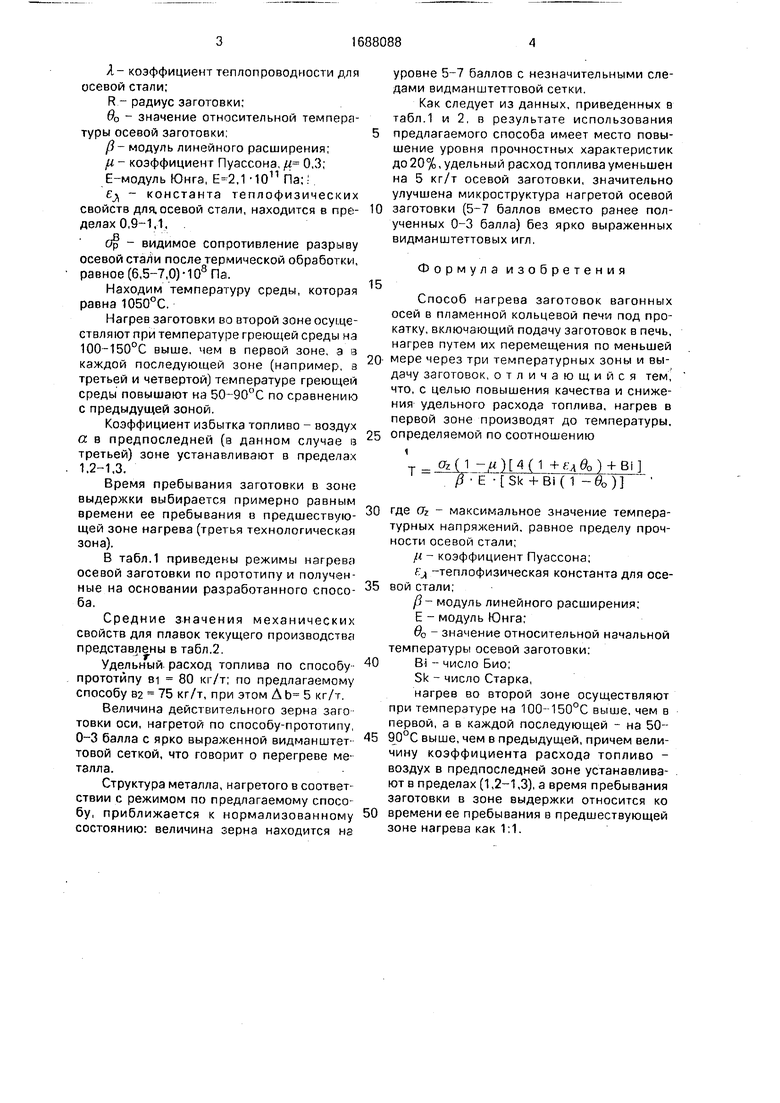

В табл.1 приведены режимы нагрева осевой заготовки по прототипу и полученные на основании разработанного способа.

Средние значения механических свойств для плавок текущего производства представлены в табл.2.

Удельный расход топлива по способу прототипу В1 80 кг/т; по предлагаемому способу В2 75 кг/т, при этом Л Ь 5 кг/т.

Величина действительного зерна зато товки оси, нагретой по способу-прототипу, 0-3 балла с ярко выраженной видманштет- товой сеткой, что говорит о перегреве металла.

Структура металла, нагретого в соответствии с режимом по предлагаемому способу, приближается к нормализованному состоянию: величина зерна находится на

0

5

0

5

уровне 5-7 баллов с незначительными следами видманштеттовой сетки.

Как следует из данных, приведенных в табл.1 и 2, в результате использования предлагаемого способа имеет место повышение уровня прочностных характеристик до 20%, удельный расход топлива уменьшен на 5 кг/т осевой заготовки, значительно улучшена микроструктура нагретой осевой заготовки (5-7 баллов вместо ранее полученных 0-3 балла) без ярко выраженных видманштеттовых игл.

Формула изобретения

Способ нагрева заготовок вагонных осей в пламенной кольцевой печи под прокатку, включающий подачу заготовок в печь, нагрев путем их перемещения по меньшей мере через три температурных зоны и выдачу заготовок, отличающийся тем, что, с целью повышения качества и снижения удельного расхода топлива, нагрев в первой зоне производят до температуры, определяемой по соотношению

°z ( 1 )И(1 +Рл&) + В1 Е Sk + Bi ( 1 - в0 )

Т

где (7г - максимальное значение температурных напряжений, равное пределу прочности осевой стали;

/и - коэффициент Пуассона,

РЛ -теплофизическая константа для осевой стали;

/3 - модуль линейного расширения;

Е - модуль Юнга;

в0 - значение относительной начальной температуры осевой заготовки:

Bi - число Био;

Sk - число Старка,

нагрев во второй зоне осуществляют при температуре на 100- 150°С выше, чем в первой, а в каждой последующей - на 50- 90°С выше, чем в предыдущей, причем величину коэффициента расхода топливо - воздух в предпоследней зоне устанавливают в пределах (1,2-1,3), а время пребывания заготовки в зоне выдержки относится ко времени ее пребывания в предшествующей зоне нагрева как 1:1.

Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОПРЕДЕЛЕНИЯ ФИЗИЧЕСКИХ СВОЙСТВ ОДНОРОДНЫХ ИЗОТРОПНЫХ УПРУГИХ МАТЕРИАЛОВ | 1993 |

|

RU2061230C1 |

| СПОСОБ ПОВЫШЕНИЯ СТОЙКОСТИ КОНСТРУКЦИЙ К РАСПРОСТРАНЕНИЮ ТРЕЩИН | 1992 |

|

RU2041418C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ХРУПКИХ ЗОН КОЛЛЕКТОРОВ | 2013 |

|

RU2515629C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОДШИПНИКА СКОЛЬЖЕНИЯ | 2017 |

|

RU2741972C2 |

| СПОСОБ НАГРЕВА СТАЛЬНЫХ ЗАГОТОВОК ИЗ УГЛЕРОДИСТЫХ НИЗКОЛЕГИРОВАННЫХ СТАЛЕЙ ПОД ПРОКАТКУ | 2000 |

|

RU2184786C2 |

| КОМПОЗИТНЫЙ МАТЕРИАЛ | 2007 |

|

RU2430119C2 |

| СОСТАВЫ И СПОСОБЫ ДЛЯ ЗАВЕРШЕНИЙ СКВАЖИНЫ | 2010 |

|

RU2563500C2 |

| Способ термической обработки горячекатаных осей | 1986 |

|

SU1687628A1 |

| Способ регулирования остаточных сварочных напряжений | 1989 |

|

SU1632709A1 |

| СПОСОБ ПРИВЕДЕНИЯ СТРЕЛКОВОГО ОРУЖИЯ В СОСТОЯНИЕ ПОЛНОЙ НЕПРИГОДНОСТИ (ВАРИАНТЫ) И МОБИЛЬНЫЙ МОДУЛЬНЫЙ КОМПЛЕКС ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2010 |

|

RU2455151C1 |

Изобретение относится к черной металлургии и машиностроению и может быть использовано в технологических циклах при изготовлении вагонных и локомотивных осей методом прокатки. Цель изобретения - повышение качества и снижение удельного расхода топлива. Цель изобретения достигается за счет того, что в первой зоне назначают температуру среды из условия: Т Ог х х ( 1 -/г ) 4 ( 1 + гл в0 ) + Bi/j8 Е Sk + Bi x х ( 1 - в0 ) , где аг - максимальное значение температурных напряжений, равное пределу прочности осевой стали; ju - коэффициент Пуассона; Јj - теплофизическая константа для осевой стали; /3 - модуль линейного расширения; Е - модуль Юнга; в0 - значение относительной начальной температуры осевой заготовки; Bi - число Био; Sk - число Старка, а температуру нагрева во II и III зонах выбирают в зависимости от температуры предыдущей зоны. 2 табл. (/)

Таблица 2

| Гречкин Н.А | |||

| и др | |||

| Кровля из глиняных обожженных плит с арматурой из проволочной сетки | 1921 |

|

SU120A1 |

| Дзержинского для прокатки круглых периодических профилей,- Сталь, 1964, № 5, с | |||

| Способ уравновешивания движущихся масс поршневых машин | 1925 |

|

SU427A1 |

Авторы

Даты

1991-10-30—Публикация

1986-01-17—Подача