Изобретение относится к металлургии, в частности к химико-термической обработке стальных изделий, а именно к азотирова- нию, и может быть использовано в машиностроении и других отраслях народного хозяйства для повышения поверхностной твердости, прочности и износбкоррозионной стойкости деталей машин и инструмента.

Цель - интенсификация процесса насыщения и обеспечение экологической чистоты.

Способ включает нанесение на поверхность изделий пасты, содержащей1 10-15 мас.% меламина или гуанидинз, 5-10 мас.% буры и 75-85 мас.% этилового спирта, помещение в герметичную капсулу, нагрев до 500-600°С и выдержку.

Технология способа азотирования заключается в следующем.

Паста, содержащая меламин или гуани- дин в качестве органического азотсодержащего соединения, буру и этиловый спирт в качестве связующего, наносится непосредственно на азотируемую поверхность.

Формулы меламина и гуанидина следующие:

Меламин N C(NH2)N C(NH2)N CNHa, или структурно

N

HJf-c ЧС-Ж,

r I II 2 N N

V

NHj

Содержание азота 66,6%.

Гуанидин NH С()2

Содержание азота 71,2%.

Детали с нанесенной пастой предварительно просушивают при 200-250°С в течение 10-15 мин, затем помещают детали в герметичную капсулу и проводят нагрев в печи до температуры азотирования 500- 600°С и выдерживают при данной темпераSfe2Jbi9

туре 1-4 ч а зависимости от марки упрочняемого манерная,

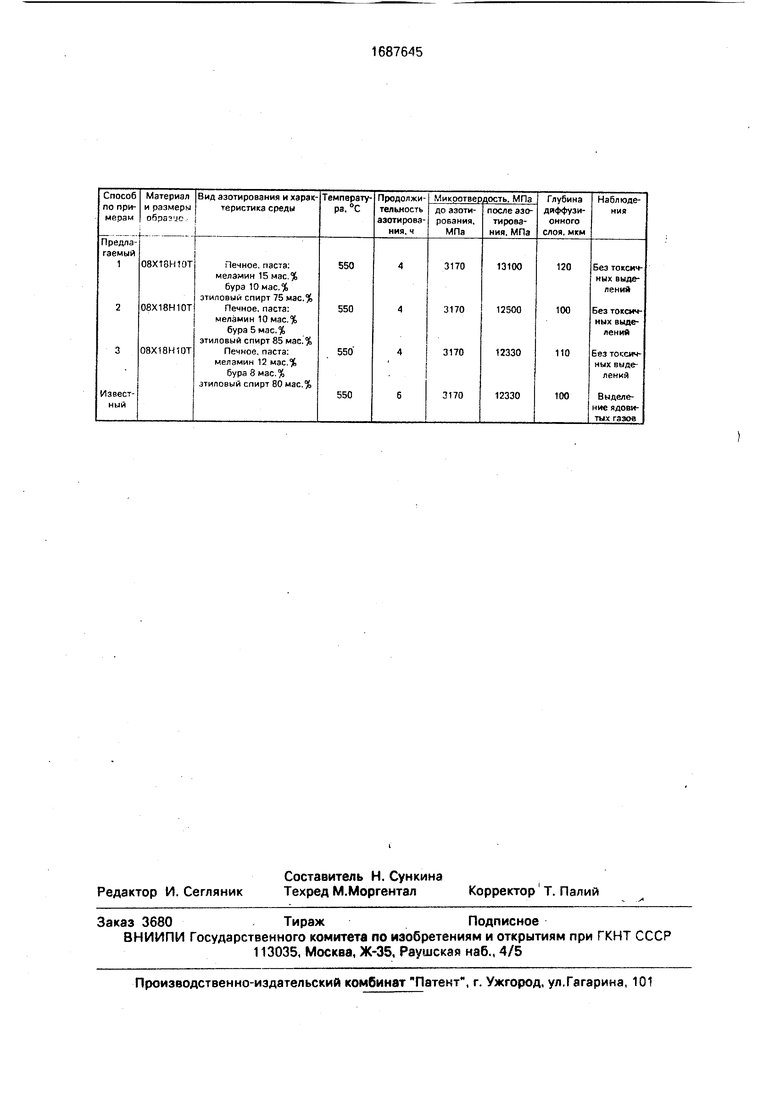

В таблице представлены результаты сравнения известного У предложенного пюссбоь азотйроэания.

Пример 1. Образцы из стали Р6М5 А /ыметром 30 мм, высотой 20 мм с шероховат остью Ra 0.5 мкм и микротвердостью 3200 МПа в количестве 10 шт. в торцовой части покрывают пастой, состоящей из 15 вес.% меламина, 10 вес.% буры, осталь- ьоа этиловый спирт, высушивают в печи при Г:00°0 з течение 1C мин для удаления рас- гзор / теля, заключа зт в герметичную кепсу- /ч1 с внутренней полостью диаметром 40 мм и высотой 30 мм, Has ревают в печи до 560°С h выдерживали . Отключают нагреватели после охлаждения образцов в закрытой г ечм до 50-60°С вскрывают камеру и извлекают образцы. Образцы очищают с по- i шщью микрошкурки и производят замеры ммисротвердос™ на приборе ПМТ-3 при нагрузке 1 Н. Была зафиксирована микротвер- на всей плоскости Н too 9750 МПа. 11и роструктурный анализ показал гпубину 1оя 85 мкм,

Пример 2 Пл лта из стали ХВГ разме- ом 60x80x60 мн имеет сквозные отверстия чаметром 1,Ь мм в кэпичестве 10 шт, с сходной твердостью 2300 МПа.

В отверстия плиты с помощью шприца

-водят пасту, состоящую из 15 вес.% гуани- лмиа, 10 вес.% оусы и остальное этиловый , послз чего лл1гз помещается з су- -пздгную кз--- ер; и L одерживают при 200°С мин. Отверсшя з п;ите с обечх сторон г.- ;щи1лись с no:«iUlu.iD накладных пластин с елъ о созданий ьгскиугого объема а отвер тля :. Плиту помещают з термокамеру и одерживают при 560°С 3 ч. Микротвердостп измеряют в отверстиях на разной .(ъ/бмке после фрезерования и шлмфов- v и плоскости плиты t: составляет 9500- 1200 МПа. Глубина карбонигридного слоя составляла 100 мкм,

П 0 и м е р 0. Образцы в виде трубок из t/fdflH 40X с внутренним диаметром 10 мм, гаружнь м диаметром 12 мм v длиной

600 мм в количестве 6 шт очищают от грязи и обезжиривают с наружной и внутренней сторон. На внутренние стенки трубок с помощью поролоновых тампонов наносят пасту, состоящую из 15% по весу меламина, 10% буры и остальное этиловый спирт После 10 мин, сушки при 200°С концы трубок закрывают металлическими пробками и трубки помещают в шахтную печь. Нагревают до 580°С и трубки выдерживают в печи при данной температуре 5 ч, после остывания печи трубки извлекают и очищают ершом внутреннюю поверхность от остатков пасты. Из трубок на разной высоте вырезают образцы, из которых изготавливают шлифы. Измерение микротвердости образцов после азотирования показали твердость внутренней поверхности трубок 6700 МПа и глубину слоя 200 мкм. Микротвердость

стальных трубок до азотирования составляет 2100 МПа.

Анализ данных показывает, что предложенный способ по сравнению с известным позволяет интенсифицировать процесс насыщения в 1,5 и более раз. При этом, в процессе насыщения выделение токсичных соединений не наблюдается, что обеспечивает экопогическую чистоту.

Формула изобретения

Способ азотирования стальных изделий, включающий нанесение на поверхность изделий пасты, содержащей opras .ческое соединение и связующее, на- грев до температуры насыщения 500-600°С и выдержку, отличающийся тем, что, С целью интенсификации процесса и обеспечения экологической чистоты, изделия с нанесенной на поверхность пастой перед нагревом заключают в герметичную капсулу, прм этом в пасту дополнительно вводят буру, в качестве органического соединения - меламин или гуанидин, а в качестве связующего - этиловый спирт при следую- щее соотношении компонентов, мас.%:

Меламин или гуанидин10-15

Бура5-10

Этиловый спирт75-85

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ борирования стальных деталей под давлением и контейнер с плавким затвором для его осуществления | 2019 |

|

RU2714267C1 |

| Способ бороалитирования стальной поверхности | 2018 |

|

RU2691431C1 |

| Обмазка для местной защиты металлических изделий при химико-термической обработке | 1983 |

|

SU1157128A1 |

| Способ азотирования деталей из титана и его сплавов | 1989 |

|

SU1728304A1 |

| Способ упрочнения стальных деталей | 1983 |

|

SU1164290A1 |

| Способ скоростного борирования стальной детали | 2016 |

|

RU2622502C1 |

| СПОСОБ ИОННО-ПЛАЗМЕННОГО ПРЕЦИЗИОННОГО АЗОТИРОВАНИЯ ПОВЕРХНОСТЕЙ МЕТАЛЛИЧЕСКИХ ИЗДЕЛИЙ | 2013 |

|

RU2555692C2 |

| Способ химико-термической обработки металлических изделий | 1990 |

|

SU1752826A1 |

| Способ борирования стальных деталей | 2017 |

|

RU2677548C1 |

| СПОСОБ ФОРМИРОВАНИЯ ИЗНОСОСТОЙКОГО ПОКРЫТИЯ НА ПОВЕРХНОСТИ ИЗДЕЛИЙ ИЗ СТАЛИ | 2017 |

|

RU2686397C1 |

Изобретение относится х металлургии, в частности к химико-термической обработке стальных изделий, а именно к азотированию, и может быть использовано в машиностроении и других отраслях народного хозяйства для повышения поверхностной твердости, прочности и износокоррозион- ной стойкости деталей машин и инструмента. Цель изобретения - интенсификация процесса насыщения и обеспечение экологической чистоты. Способ включает нанесение на поверхность изделий пасты, содержащей, мас.%: меламин или гуани- дин 10-15; бура 5-10; этиловый спирт 75-85, помещение в герметичную капсулу, нагрев до 500-600°С и выдержку. 1 табл.

| 0 |

|

SU156618A1 | |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1991-10-30—Публикация

1989-02-06—Подача