Изобретение относится к сварочным материалам, а именно электродам для ручной электродуговой сварки, и может быть использовано для сварки выco прочных закаливающихся сталей во многих отраслях современной промышленности (машиностроении, судостроении, химическом и нефтехимическом машиностроении, оборонной технике и др.).

Целью изобретения является повышение прочностных и пластических свойств металла шва

Дополнительное леп оование металла шва марганцем при введении его в покрытие электродов с сердечником из стали ОЗХ13Н8М2ГСТ в предложенных пределах позволяет с учетом содержаниедругих легирующих элементов в шве обеспечить следующее соотношение фазовых составляющих, мас.%: остаточный аустенит 6-12, дельта- феррит 3-6, низкоуглеродистый мартенсит - остальное. При этом обеспечивается сочетание высоких прочностных и пластических свойств металла шва.

Выбранное соотношение остальных компонентов покрытия обеспечивает хорошие сварочно-технологические свойства электродов и технологичность их в изготовлении.

Оксид титана, вводимый в состав покрытия электрода в основном в виде рутило- вого концентрата, предназначен для обеспечения металлургических процессов сварки и сварочно-технологических свойств. Частичная замена рутила на порошкообразную двуокись титана(в указанО

00 Ю

о о

VI

них в описании гфеделах) позволяет улучшить технологичность изготовления электродов и увеличить стойкость электродного покрытия против растрескивания при высокотемпературной прокалке.

Для оценки механических свойств металла tuna были изготовлены методом оп- рессопки опытные электроды с сердечником из стали ОЗХ13Н8М2ГСТ 4 мм

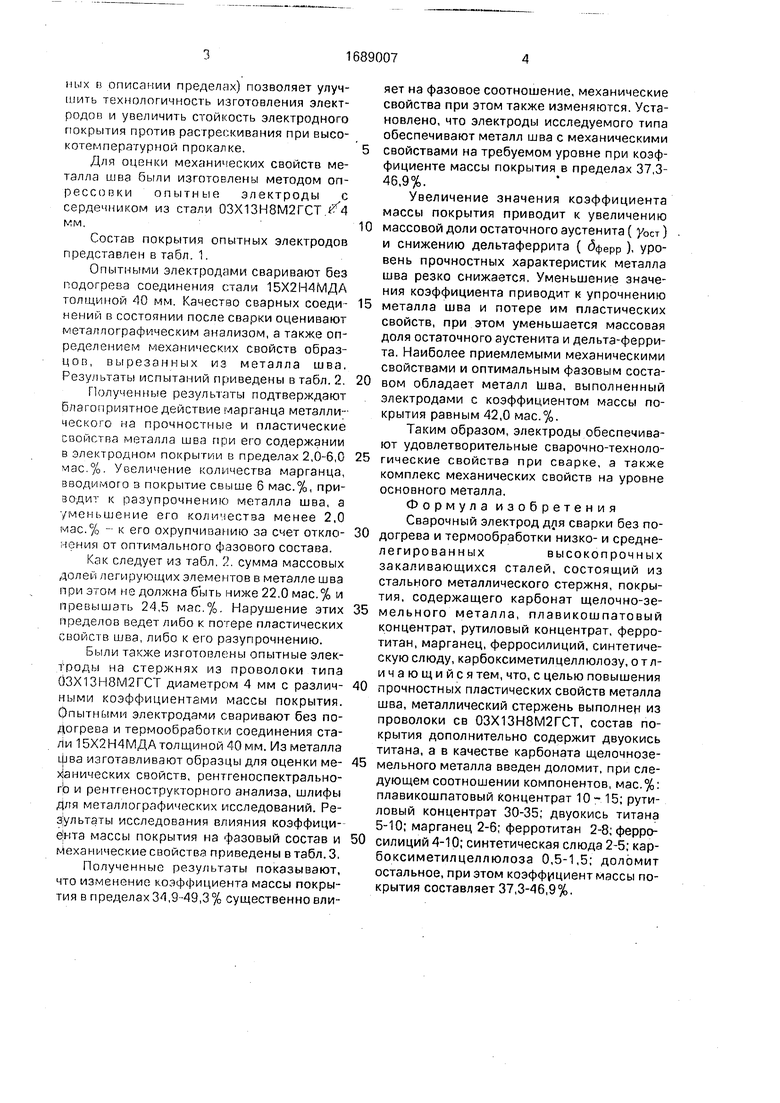

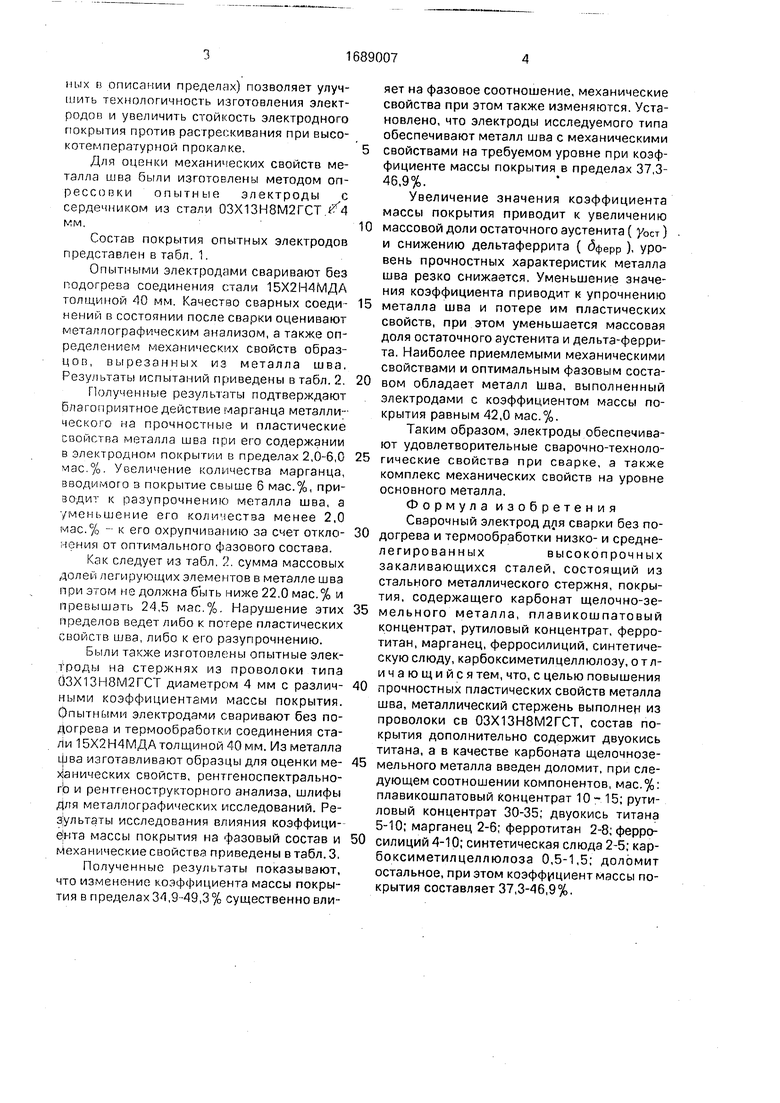

Состав покрытия опытных электродов представлен в табл. 1.

Опытными электродами сваривают без подогрева соединения стали 15Х2Н4МДА толщиной АО мм. Качество сварных соединении в состоянии после сварки оценивают металлографическим анализом, а также оп- ррдрлением механических свойств образ- ц о п. вырезанных из металла шва. Результаты испытаний приведены в табл. 2.

Полученные результаты подтверждают бла опрпчтное действие марганца металлического на прочностные и пластические свойства металла шва при его содержании в электродном покрытии и пределах 2,0-6,0 мае % Увеличение количества марганца, вводимого з покрытие свыше 6 мас.%, приводи: к разупрочнению металла шва, а уменьшение его количества менее 2,0 мае УЗ - к его охрупчиванию за счет откло- нония от оптимального фазового состава.

Как следует из табл. 2. сумма массовых долей легирующих элементов в металле шва при этом не должна быть ниже 22.0 мас.% и превышать 24,5 мас.%. Нарушение этих пределов ведет либо к потере пластических свойслв шва либо к его разупрочнению.

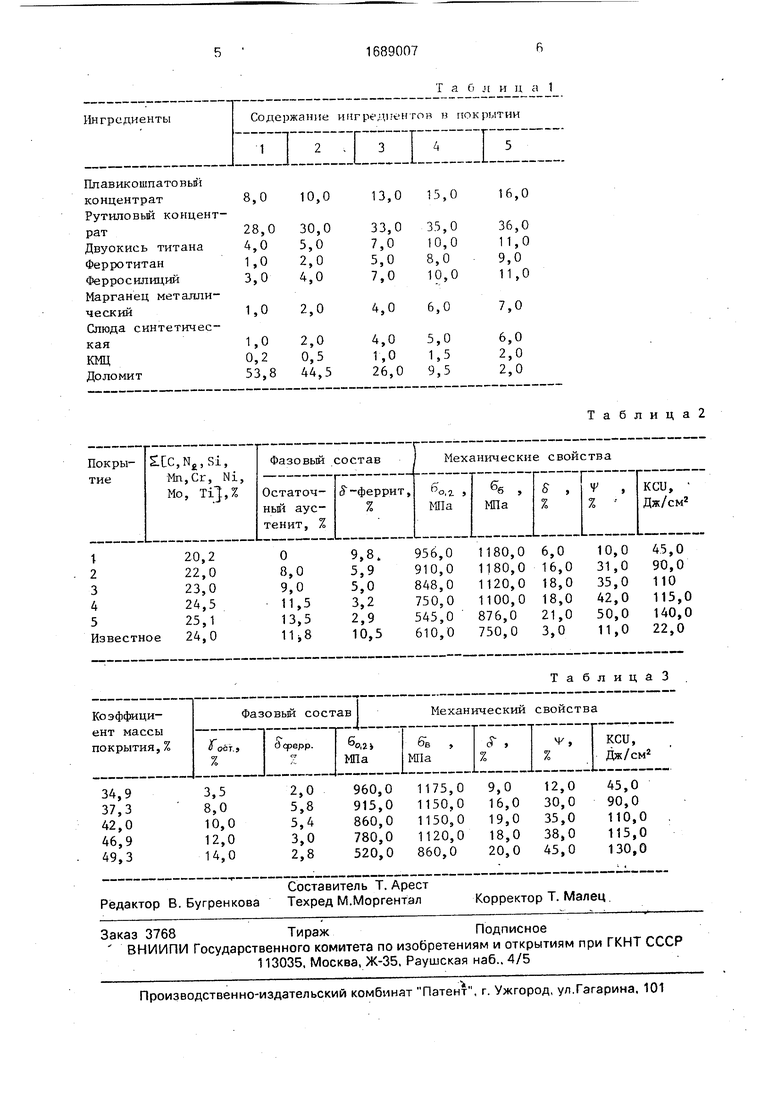

Были также изготовлены опытные элек- троды на стержнях из проволоки типа ОЗХ13И8М2ГСТ диаметром 4 мм с различными коэффициентами массы покрытия. Опытными электродами сваривают без подогрева и термообработки соединения стали 15Х2Н4МДА толщиной 40 мм. Из металла шва изготавливают образцы для оценки механических свойств, рентгеноспектрально- го и ренттенострукторного анализа, шлифы для металлографических исследований. Результаты исследования влияния коэффициента массы покрытия на фазовый состав и механические свойства приведены в табл.3.

Полученные результаты показывают, что изменение коэффициента массы покрытия в пределах 34,9-49,3% существенно влияет на фазовое соотношение, механические свойства при этом также изменяются. Установлено, что электроды исследуемого типа обеспечивают металл шва с механическими

свойствами на требуемом уровне при коэффициенте массы покрытия в пределах 37,3- 46,9%.

Увеличение значения коэффициента массы покрытия приводит к увеличению

массовой доли остаточного аустенита ( у0ст) и снижению дельтаферрита ( йферр ), уровень прочностных характеристик металла шва резко снижается. Уменьшение значения коэффициента приводит к упрочнению

металла шва и потере им пластических свойств, при этом уменьшается массовая доля остаточного аустенита и дельта-феррита. Наиболее приемлемыми механическими свойствами и оптимальным фазовым составом обладает металл шва, выполненный электродами с коэффициентом массы покрытия равным 42,0 мас.%.

Таким образом,электроды обеспечивают удовлетворительные сварочно-технологические свойства при сварке, а также комплекс механических свойств на уровне основного металла.

Формула изобретения Сварочный электрод для сварки без подогрева и термообработки низко- и средне- легированныхвысокопрочных

закаливающихся сталей, состоящий из стального металлического стержня, покрытия, содержащего карбонат щелочно-земельного металла, плавикошпатовый концентрат, рутиловый концентрат, ферро- титан, марганец, ферросилиций,синтетическую слюду, карбоксиметилцеллюлозу,отличающийся тем, что, с целью повышения

прочностных пластических свойств металла шва, металлический стержень выполнен из проволоки ев ОЗХ13Н8М2ГСТ, состав покрытия дополнительно содержит двуокись титана, а в качестве карбоната щелочноземельного металла введен доломит, при следующем соотношении компонентов, мас.%: плавикошпатовый концентрат 10-15; рутиловый концентрат 30-35; двуокись титана 5-10; марганец 2-6; ферротитан 2-8; ферросилиций 4-10; синтетическая слюда 2-5; кар- боксиметилцеллюлоза 0,5-1,5; доломит остальное, при этом коэффициент массы покрытия составляет 37,3-46,9%.

Таблица2

| название | год | авторы | номер документа |

|---|---|---|---|

| Электрод для сварки высокопрочных сталей | 1989 |

|

SU1785860A1 |

| ЛЕГИРОВАННЫЙ ЭЛЕКТРОД ДЛЯ СВАРКИ ТЕПЛОУСТОЙЧИВЫХ СТАЛЕЙ | 2008 |

|

RU2398666C2 |

| ЭЛЕКТРОД ДЛЯ СВАРКИ ТЕПЛОУСТОЙЧИВЫХ СТАЛЕЙ | 2013 |

|

RU2530215C1 |

| Керамический флюс для механизированной сварки высокопрочных сталей | 1990 |

|

SU1692794A1 |

| Сварочный электрод | 1990 |

|

SU1754381A1 |

| ЭЛЕКТРОД ДЛЯ РУЧНОЙ ДУГОВОЙ СВАРКИ ПЕРЛИТНЫХ СТАЛЕЙ | 2010 |

|

RU2428291C1 |

| СОСТАВ ШИХТЫ ЭЛЕКТРОДНОГО ПОКРЫТИЯ | 1995 |

|

RU2071895C1 |

| ЭЛЕКТРОД ДЛЯ РУЧНОЙ ДУГОВОЙ СВАРКИ ВЫСОКОЛЕГИРОВАННЫХ СТАЛЕЙ | 2015 |

|

RU2595077C2 |

| ЭЛЕКТРОД ДЛЯ СВАРКИ ХЛАДОСТОЙКИХ НИЗКОЛЕГИРОВАННЫХ ТРУБНЫХ СТАЛЕЙ КАТЕГОРИИ К60, Х70 | 2008 |

|

RU2383419C1 |

| СРЕДНЕЛЕГИРОВАННЫЙ ЭЛЕКТРОД ДЛЯ СВАРКИ ВЫСОКОПРОЧНЫХ СТАЛЕЙ | 2007 |

|

RU2349434C2 |

Изобретение относится к сварочным материалам, а именно к электродам для ручной электродуговой сварки высокопрочных закаливающихся сталей без подогрева и термообработки. Цель изобретения - повышение прочностных и пластических свойств металла шва. Электрод состоит из стержня, выполненного из сварочной проволоки Св ОЗХ13Н8М2ТСТ. и покрытия основного типа. Покрытие содержит, мас.%: плавиковошпатовый концентрат 10-15, ру- тиловый концентрат 30-35; двуокись титана 5-10; ферротитан 2-8; ферросилиций 4-10; слюда синтетическая 2-5; КМЦ 0,5-1,5; марганец металлический 2-6; доломит - остальное. Электрод обеспечивает сумму содержаний легирующих элементов в металле шва, таких, как марганец, кремний, хром, никель, титан, молибден, в пределах 22,0-24,5%. При этом коэффициент массы покрытия электродов составляет 37,3- 46,9%. Зтабл. сл

| СВАРОЧНЫЙ ЭЛЕКТРОД | 0 |

|

SU369999A1 |

| Авторское свидетельство СССР № 1594821 | |||

| кл | |||

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1991-11-07—Публикация

1989-02-20—Подача