(Л

С

| название | год | авторы | номер документа |

|---|---|---|---|

| ЭЛЕКТРОД ДЛЯ РУЧНОЙ ДУГОВОЙ СВАРКИ | 2009 |

|

RU2400341C1 |

| Сварочный электрод для сварки без подогрева и термообработки низко-и среднелегированных высокопрочных закаливающихся сталей | 1989 |

|

SU1689007A1 |

| ЭЛЕКТРОД ДЛЯ РУЧНОЙ ДУГОВОЙ СВАРКИ | 2009 |

|

RU2397853C1 |

| ЭЛЕКТРОД ДЛЯ СВАРКИ ВЫСОКОЛЕГИРОВАННЫХ И РАЗНОРОДНЫХ СТАЛЕЙ | 2003 |

|

RU2248869C1 |

| САМОЗАЩИТНАЯ ПОРОШКОВАЯ ПРОВОЛОКА ДЛЯ СВАРКИ АУСТЕНИТНЫХ ХРОМОНИКЕЛЕВЫХ СТАЛЕЙ | 2004 |

|

RU2281843C1 |

| Электродное покрытие | 1990 |

|

SU1756081A1 |

| Порошковая проволока для сварки среднелегированных высокопрочных сталей | 2023 |

|

RU2820636C1 |

| Электрод марки ЭА-2594 для сварки высокопрочных сталей перлитного и аустенитно-ферритного класса | 2022 |

|

RU2796581C1 |

| ЭЛЕКТРОД ДЛЯ РУЧНОЙ ДУГОВОЙ СВАРКИ | 2012 |

|

RU2497647C1 |

| ЭЛЕКТРОД ДЛЯ РУЧНОЙ ДУГОВОЙ СВАРКИ ПЕРЛИТНЫХ СТАЛЕЙ | 2010 |

|

RU2428291C1 |

Сущность изобретения: электрод состоит из стержня и электродного покрытия. Металлический стержень содержит, мае %: хром- 10-11, никель -5-6, а также углерод, марганец, кремний, молибден, титан и железо. Покрытие содержит, мае %: плавиковый шпат - 10-15, рутиловый концентрат - 28-33, двуокись титана - 5-10. ферротитан - 2-8, ферросилиций - 4-8, марганец - 2-4, слюду синтетическую - 1-5, КМ Ц - 0,5-1,5 и доломит - остальное. Обеспечивает повышение прочностных и пластических свойств металла шва. 3 табл.

Изобретение относится к сварочным материалам, а именно к электродам для ручной дуговой сварки, и может быть использовано для сварки высокопрочных (оу 1000 МПа) закаливающихся сталей во многих отраслях современной промышленности (машиностроении, судостроении, химическом и нефтехимическом машиностроении, оборонной технике и др.).

Применяемый в настоящее время способ сварки указанных сталей без подогрева и термообработки предусматривает применение сварочных материалов, позволяющих получить высоколегированный металл шва аустенитного класса (электроды марки ЭА 395/9 или ЭА 981 /15,1.При этом обеспечивается свгрное соединение, стойкое против образования холодных трещин в околошовной зоне. Однако ввиду низкой прочности металла шва аустенитного класса (002 500 МПа) для обеспечения равнопрочности

сварного соединения швов необходимо выполнять с большим усилием (до 50 %), что приводит к снижению работоспособности сварных соединений, увеличению металлоемкости и повышению трудоемкости их изготовления.

Следовательно, изыскание сварочных материалов, позволяющих производить сварку подогрева и термообработки, обеспечивая при этом металл шва высокой прочности, имеет большое значение для промышленности.

В известном техническом решении в качестве электродного стержня применена проволока Св-ОЗХ13Н8М2ГСТВИ в сочетании с покрытием рутилово основного типа, что позволяет получить сварной шов аусте- нитного-мартенситногр класса с пределом текучести на уровне о&2 900 МПа. Однако этого недостаточно для обеспечения равнопрочности сварных соединений сталей с

V| 00

ел

00

о о

пределом текучести ою. 1000 МПа (35ХГСА, ЗОХ2Н2М, 40ХН, 28ХНЗМФБД и т. д.).

Целью изобретения является повышение прочностных и пластических свойств металла шва. Поставленная цель достигает- ся тем, что в состав покрытия электрода с сердечником из проволоки ОЗХ11Н5М2ГСТ вводятся ингредиенты в следующем соотношении, масс. %:

Плавикошпатовый концентрат 10,0-15,0 Рутиловый

концентрат28,0-33,0 Двуокись титана . 5,0-10,0 Ферротитан 2,0-8,0 Ферросилиций 4,0-10,0 Марганец 2,0-4,0 Слюда синтетическая 1,0-5,0 КМЦ 0,5-1.5 Доломит Остальное. Причем коэффициент массы покрытия составляет 37,5-46,3 %.

Известно, что массовая доля остаточного аустенита в аустенитно-мартенситных сталях и сварных швах на их основе зависит от леги- рования и оказывает существенное влияние на их прочностные характеристики. Уменьшение массовой доли остаточного аустенита в структуре металла шва путем снижения легирования приводит к его упрочнению.

В предлагаемом техническом решении в качестве электродного стержня применена сварочная проволока типа ОЗХ11Н5М2ГСТ, отличающаяся от прототипа уменьшенным легированием хромом (10-11 % мае.) и ни- келем (5-6 % мае.), что позволяет уменьшить массовую долю остаточного аустенита до 1-5 % мае., сохранив массовую долю дельтаферрита в прежних пределах (3-6 % мае), благодаря чему ударная вязкость и пла- стические свойства металла шва при его упрочнении изменяются незначительно. Суммарное легирование наплавленного металла (металла шва) при этом должно быть снижено по сравнению с прототипом в среднем на 2,5-4,0 % мае. и составляет 18,5-20,5 % мае.

Легирование металла шва марганцем, кремнием и титаном при введении их в покрытие электродов в сочетании с сердечником из стали 03X11Н5М2ГСТ в пред- ложенных пределах позволяет с учетом содержания других легирующих элементов в наплавленном металле (сварном шве) обеспечить необходимое соотношение фазовых составляющих, мае. %: Остаточный аустенит 1,0-5,0 Дельтаферрит 3,0-6,0 Низкоуглеродистый мартенсит Остальное.

При этом обеспечивается сочетание высоких прочностных и пластических свойств металла шва.

Неметаллические компоненты, входящие в состав покрытия, участвуют в металлургических реакциях, обеспечивают электроду.удовлетворительные сварочно-технологические свойства (стабильность горения дуги, формирование шва, отделимость шлаковой корки и др.) и препятствуют насыщению сварного шва водородом) и технологичность в изготовлении.

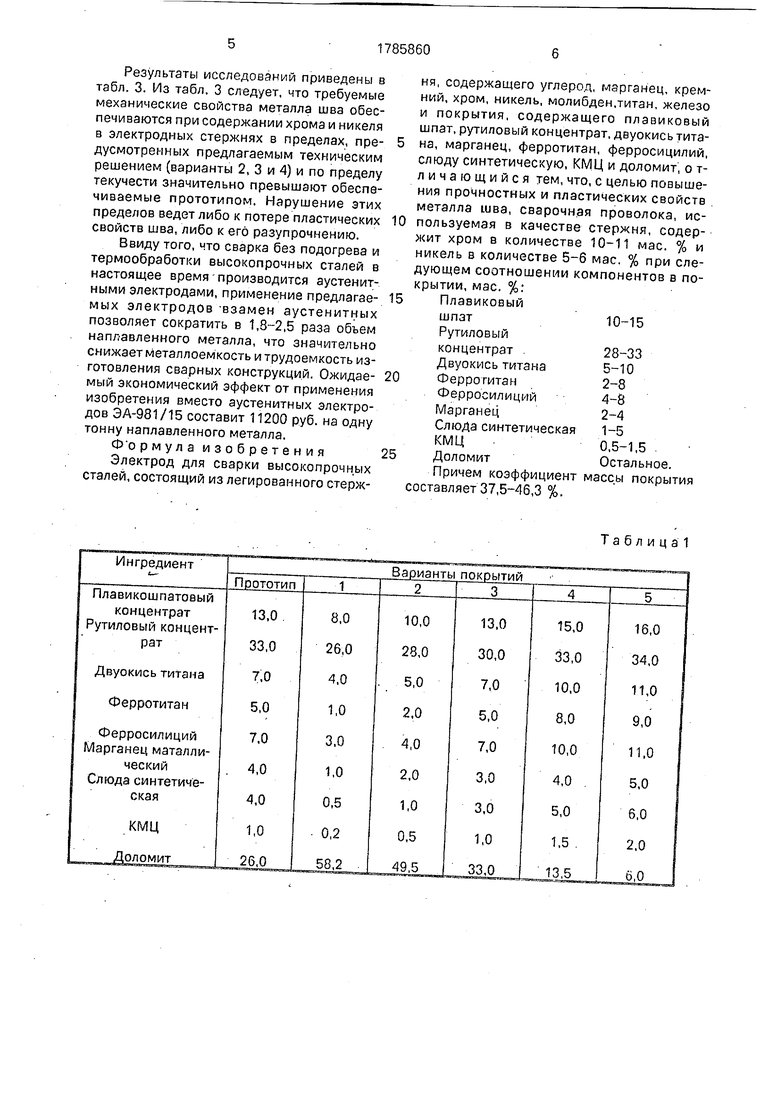

Для оценки механических свойств металла шва были приготовлены методом оп- рессовки опытные электроды с сердечником из стальной проволоки типа 03X11Н5М2ГСТ о 4 мм и с сердечником из проволоки типа ОЗХ13Н9М2СТ р 4 мм, использованной в качестве сердечника в противопоставляемом техническом решении.

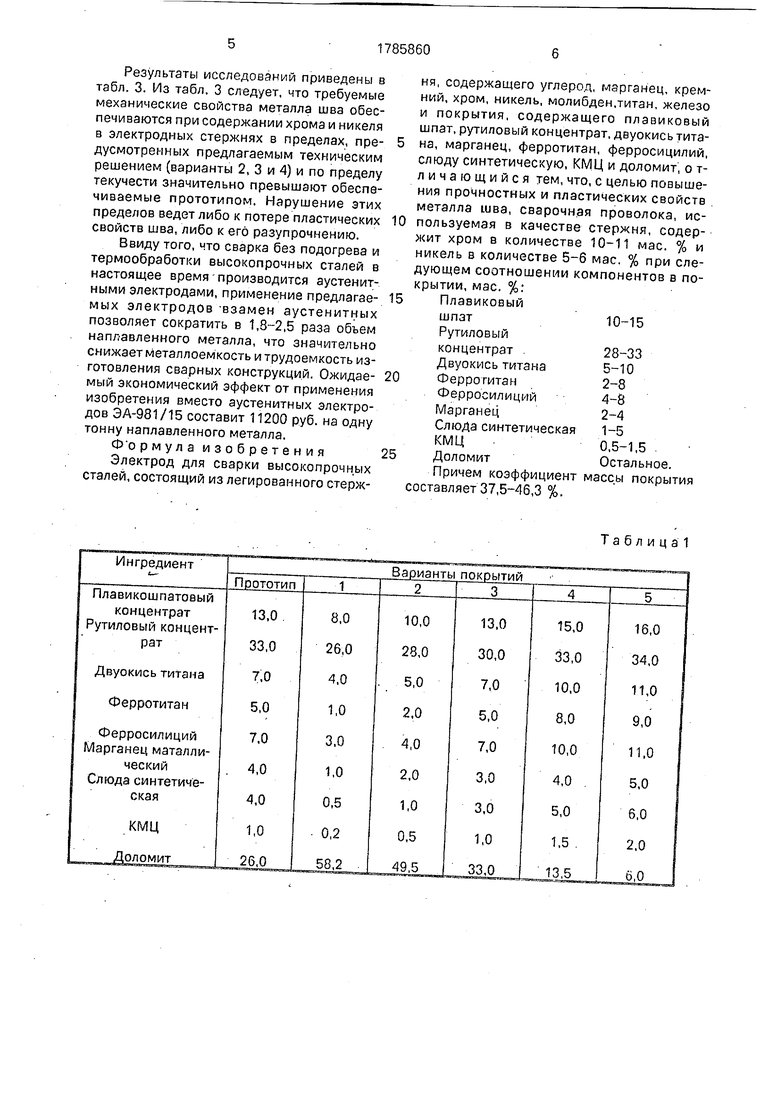

Состав покрытия этих электродов представлен в табл. 1.

Изготовленными электродами сваривали без подогрева и термообработки соединения стали 15Х2Н4МДА толщиной 40 мм. Качество сварных соединений в состоянии после сварки оценивали металлографическим анализом, а также определением механических свойств образцов, вырезанных из металла шва.

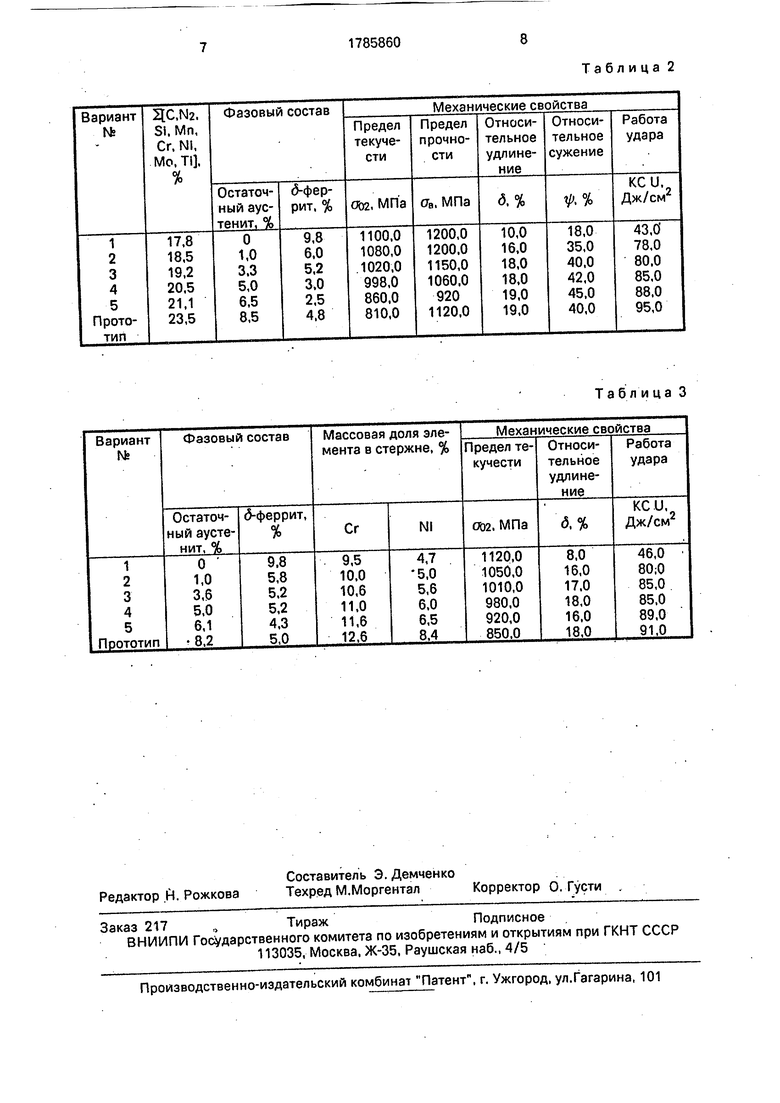

Результаты испытаний приведены в табл. 2. Как следует из табл. 2, использование в качестве электродного стержня проволоки Св-ОЗХ11И5М2ГСТ с покрытием, содержащим компоненты в указанных пределах (варианты 2,3 и 4), позволяет получить металл шва с требуемыми механическими свойствами ( Оо2 1000 МПа). За счет снижения легирования электродного стержня, по сравнению с прототипом, хромом и никелем понизились суммарное легирование металла шва, что повлияло на его фазовый состав, в первую очередь на количество остаточного аустенита ( уост 1-5 мае. %), что оказало упрочняющее воздействие на шов. Пластические свойства при этом не ухудшились..

Для оценки пределов содержания хрома и никеля в электродном стержне (предлагаемое техническое решение) изготовлены партии опытных электродов с покрытием варианта 3 (табл. 1) и стержнями из опытных проволок, отличающихся по содержанию хрома и никеля в соответствии с табл. 3. Исследования .сварных швов, выполненных проверяемыми электродами, проводились, как и в предыдущем случае, в сравнении с прототипом.

Результаты исследований приведены в табл. 3. Из табл. 3 следует, что требуемые механические свойства металла шва обеспечиваются при содержании хрома и никеля в электродных стержнях в пределах, пре- дусмотренных предлагаемым техническим решением (варианты 2, 3 и 4) и по пределу текучести значительно превышают обеспечиваемые прототипом. Нарушение этих пределов ведет либо к потере пластических свойств шва, либо к его разупрочнению.

Ввиду того, что сварка без подогрева и термообработки высокопрочных сталей в настоящее время - производится аустенит- ными электродами, применение предлагав- мых электродов -взамен аустенитных позволяет сократить в 1,8-2,5 раза объем наплавленного металла, что значительно снижает металлоемкость и трудоемкость изготовления сварных конструкций. Ожидае- мый экономический эффект от применения изобретения вместо аустенитных электродов ЭА-981/15 составит 11200 руб. на одну тонну наплавленного металла.

Ф ормула изобретения

Электрод для сварки высокопрочных сталей, состоящий из легированного стержня, содержащего углерод, марганец, кремний, хром, никель, молибден.титан, железо и покрытия, содержащего плавиковый шпат, рутиловый концентрат, двуокись титана, марганец, ферротитан, ферросицилий, слюду синтетическую, КМЦ и доломит, о т- личающийся тем, что, с целью повышения прочностных и пластических свойств металла шва, сварочная проволока, используемая в качестве стержня, содержит хром в количестве 10-11 мае. % и никель в количестве 5-6 мае, % при следующем соотношении компонентов в покрытии, мае. %:

Плавиковый

шпат

Рутиловый

концентрат .

Двуокись титана

Ферротитан

Ферросилиций

Марганец

Слюда синтетическая

КМЦ

Доломит

10-15

28-33

5-10

2-8

4-8

2-4

1-5

0,5-1,5 Остальное.

Причем коэффициент массы покрытия составляет 37,5-46,3 %.

Таблица

Таблица 2

Таблица 3

| Грищенко | |||

| Л.В | |||

| Прибор для нагревания перетягиваемых бандажей подвижного состава | 1917 |

|

SU15A1 |

| Сварочное производство: , 1961 | |||

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Сварочный электрод для сварки без подогрева и термообработки низко-и среднелегированных высокопрочных закаливающихся сталей | 1989 |

|

SU1689007A1 |

| кл, В-23 К 35/365, 1989 | |||

Авторы

Даты

1993-01-07—Публикация

1989-07-11—Подача