Изобретение относится к области производства сварочных материалов для сталей 2,25%Cr-l%Mo-0,25%V композиции и может применяться при изготовлении корпусов нефтехимических реакторов.

Известны электроды для сварки сталей 2,25%Cr-l%Mo-0,25%V композиции, марок CMA-106HD (KOBELKO «Welding Handbook», Япония), FOX P24 (Bohler «Сварочные материалы для химической и нефтехимической промышленности», Германия), ALCROMO E225 (OERLIKON «Handbook of Welding Consumables», Германия-Швейцария).

Их недостатком является недостаточная прочность при повышенных рабочих температурах (до 454°C). В качестве прототипа были взяты отечественные электроды марки Н-10АА (патент RU 2398666 C2, опубликованный 10.09.2010), на основе стержня из стали марки Св-04Х2МАА и покрытия, содержащего в % по массе:

Металл шва, выполненный этими электродами, имеет высокую стойкость к тепловому охрупчиванию и высокие показатели сварочно-технологических характеристик, однако имеет низкую ударную вязкость при отрицательных температурах и низкую горячую прочность.

Техническим результатом изобретения является значительное увеличение прочностных свойств при температурах до 454°C, а также обеспечение высоких значений ударной вязкости при температурах -30°C и выше.

Дополнительным техническим результатом является сохранение высоких сварочно-технологических свойств электрода.

Технический результат изобретения достигается за счет того, что покрытие электрода содержит мрамор, концентрат плавикошпатовый, диоксид титана, кварцевый песок, ферросилиций, ферротитан и марганец металлический при следующем соотношении компонентов, масс.%:

Дополнительный технический результат достигается за счет введения в электродное покрытие кальцинированной соды в количестве 0,5-2,5 масс.%.

Проволока стального стержня дополнительно содержит ванадий при следующем соотношении компонентов, масс.%:

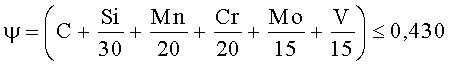

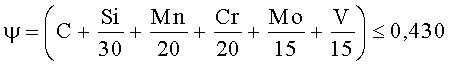

а также удовлетворяет соотношению трещиностойкости  (содержание всех элементов вводится в % по массе) (при невыполнении этого соотношения появляется опасность появления «холодных» трещин).

(содержание всех элементов вводится в % по массе) (при невыполнении этого соотношения появляется опасность появления «холодных» трещин).

Увеличение в составе проволоки содержания углерода и молибдена повысило прокаливаемость металла шва, что позволило получить достаточно однородную структуру металла шва с минимальным количеством структурно свободного феррита, а также высокие показатели длительной прочности. Повышение углерода свыше 0,16% ведет к образованию трещин в металле шва, а понижение ниже 0,14% ведет к снижению прочности металла сварного шва.

Повышение молибдена выше 1,2% ведет к существенному тепловому охрупчиванию, а снижение ниже 0,9% снижает прочность при повышенных температурах (до 454°C) и сопротивляемость ползучести металла шва.

Введение в состав проволоки ванадия существенно улучшило прочность металла, однако его содержание свыше 0,4% ведет к существенному ухудшению ударной вязкости при отрицательных температурах, а снижение ниже 0,15% не обеспечивает нужной прочности металла при 454°C.

Снижение в составе покрытия ферросилиция (до 3% и менее) и кварцевого песка (до 10% и менее) направлено на обеспечение повышения ударной вязкости при отрицательных температурах, однако при содержании ферросилиция менее 1% и кварцевого песка менее 4% существенно ухудшается отделимость шлака.

Повышение в составе покрытия мрамора (до 30,5% и более) улучшает газовую защиту сварочной ванны за счет повышения объемов образования защитных газов (CO, CO2), что в свою очередь предотвращает насыщение поверхностного слоя металла азотом, что опасно упрочнением металла и падением значений ударной вязкости. Однако при увеличении содержания мрамора свыше 56,0% ухудшается шлаковая защита сварочной ванны, а также идет активное выгорание легирующих элементов в металле шва, что приводит к потере нужного уровня прочности металла.

Введение кальцинированной соды в небольших количествах стабилизирует горение дуги за счет того, что Na обладает низкой «работой выхода», а значит легче ионизируется.

Оптимальное содержание вредных примесей, масс.%:

Металл шва, выполненного предлагаемыми электродами должен удовлетворять требованиям X и K-факторов, задающих чистоту металла по вредным примесям (X=(10P+5Sb+4Sn+As)≤0,12 (содержание всех элементов вводится в % по массе); K=(Pb+Bi+0,03Sb)≤1,5 ppm (содержание всех элементов вводится в ppm).

В ООО «Ижорские сварочные материалы» и ОАО «Ижорские заводы» был проведен комплекс промышленных испытаний предлагаемых электродов.

С использованием предлагаемых электродов были изготовлены и испытаны сварные пробы.

Химический состав проволок, использованных для производства электродов приведен в таблице 1.

Составы электродных покрытий приведены в таблице 2.

Испытания на растяжение металла шва предлагаемых электродов проходили при температурах +20°C и +454°C. Испытания известных электродов проходили при +20°C и +450°C. Результаты испытаний приведены в таблице 3.

Испытания на ударный изгиб металла шва предлагаемых электродов проводились при температурах -30°C, -18°C. Известные электроды испытывались при +20°C. Результаты испытаний приведены в таблице 4.

Результаты испытаний показывают, что предлагаемые электроды имеют значительно лучшие механические свойства при удовлетворительных показателях сварочно-технологических свойств.

| название | год | авторы | номер документа |

|---|---|---|---|

| ЛЕГИРОВАННЫЙ ЭЛЕКТРОД ДЛЯ СВАРКИ ТЕПЛОУСТОЙЧИВЫХ СТАЛЕЙ | 2008 |

|

RU2398666C2 |

| СОСТАВ ЭЛЕКТРОДНОГО ПОКРЫТИЯ | 2012 |

|

RU2510317C1 |

| СОСТАВ ЭЛЕКТРОДНОГО ПОКРЫТИЯ | 2007 |

|

RU2353493C2 |

| СОСТАВ ШИХТЫ ПОКРЫТИЯ ЭЛЕКТРОДОВ ДЛЯ СВАРКИ НИЗКОУГЛЕРОДИСТЫХ СТАЛЕЙ | 2008 |

|

RU2383418C1 |

| АГЛОМЕРИРОВАННЫЙ ФЛЮС 48АФ-70 | 2013 |

|

RU2535160C1 |

| СОСТАВ ШИХТЫ ЭЛЕКТРОДНОГО ПОКРЫТИЯ | 1995 |

|

RU2071895C1 |

| Электродное покрытие | 2019 |

|

RU2727383C1 |

| Состав электродного покрытия | 1978 |

|

SU679360A1 |

| СРЕДНЕЛЕГИРОВАННЫЙ ЭЛЕКТРОД ДЛЯ СВАРКИ ВЫСОКОПРОЧНЫХ СТАЛЕЙ | 2007 |

|

RU2349434C2 |

| ЭЛЕКТРОДНОЕ ПОКРЫТИЕ | 1993 |

|

RU2102208C1 |

Изобретение может быть использовано при ручной дуговой сварке конструкций химического машиностроения из сталей 2,25%Cr-1%Mo-0,25%V композиции. Электрод состоит из стержня из легированной стали 2,25%Cr-1%Mo-0,25%V и покрытия, содержащего следующие компоненты (в % по массе): мрамор 30,5-56,0, плавикошпатовый концентрат 20,0-33,0; двуокись титана 14,0-20,0; песок кварцевый 4,0-10,0; ферросилиций 1,0-3,0; марганец металлический 0,5-3,0; ферротитан 6,0-12,0; сода кальцинированная 0,5-2,5. При изготовлении электродов использовано натриево-калиевое жидкое стекло в количестве 23-32% к массе сухой смеси. Электроды обеспечивают высокий показатель ударной вязкости металла шва при температурах -30°C и выше, а также высокие прочностные и пластические свойства при температурах до 454°C. 1 з.п. ф-лы, 4 табл.

1. Электрод для сварки теплоустойчивых сталей 2,25%Cr-1%Mo-0,25%V композиции, состоящий из стального стержня, выполненного из легированной проволоки, содержащей углерод, кремний, марганец, хром и молибден, и электродного покрытия, содержащего мрамор, концентрат плавикошпатовый, диоксид титана, кварцевый песок, ферросилиций, марганец металлический, ферротитан и стекло натриево-калиевое жидкое, отличающийся тем, что электродное покрытие содержит указанные компоненты при следующем соотношении, мас.%:

а проволока стального стержня дополнительно содержит ванадий при следующем соотношении компонентов, мас.%:

при выполнении следующего соотношения элементов, мас.%:

2. Электрод по п.1, отличающийся тем, что электродное покрытие дополнительно содержит кальцинированную соду в количестве 0,5-2,5 мас.%.

| ЛЕГИРОВАННЫЙ ЭЛЕКТРОД ДЛЯ СВАРКИ ТЕПЛОУСТОЙЧИВЫХ СТАЛЕЙ | 2008 |

|

RU2398666C2 |

| СВАРОЧНЫЙ ЭЛЕКТРОД | 1993 |

|

RU2102209C1 |

| ЭЛЕКТРОДНОЕ ПОКРЫТИЕ | 0 |

|

SU388858A1 |

| CN 102689115 A, 26.09.2012 | |||

| Полимерная композиция фрикционного назначения | 1978 |

|

SU763399A1 |

Авторы

Даты

2014-10-10—Публикация

2013-04-08—Подача