О 00

о

N3 Ю О

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для упаковывания штучных изделий в полимерную пленку | 1986 |

|

SU1430310A1 |

| УНИВЕРСАЛЬНАЯ УПАКОВОЧНАЯ МАШИНА | 2011 |

|

RU2471690C1 |

| АВТОМАТ ДЛЯ УПАКОВКИ И ИЗГОТОВЛЕНИЯ ПАКЕТОВ "МАЛЮТКА" | 2000 |

|

RU2200690C2 |

| Устройство для упаковывания изделий в термоусадочную пленку | 1984 |

|

SU1303495A1 |

| Устройство для упаковывания концевых частей длинномерных изделий | 1989 |

|

SU1659299A1 |

| Устройство для упаковывания плоских предметов в полиэтиленовую пленку | 1983 |

|

SU1219456A1 |

| УСТРОЙСТВО ДЛЯ МЕХАНИЗИРОВАННОЙ УПАКОВКИ ШТУЧНЫХ ИЗДЕЛИЙ В ТЕРМОУСАДОЧНУЮ ПЛЕНКУ | 2001 |

|

RU2203841C1 |

| Способ упаковки вязкого продукта в трехшовные герметичные пакеты из термопластичной полимерной пленки и упаковочно-фасовочная машина вертикального исполнения, реализующая способ | 2016 |

|

RU2631695C1 |

| Устройство для упаковывания | 1989 |

|

SU1701594A1 |

| Устройство для упаковывания изделий в термоусадочную пленку | 1987 |

|

SU1601030A1 |

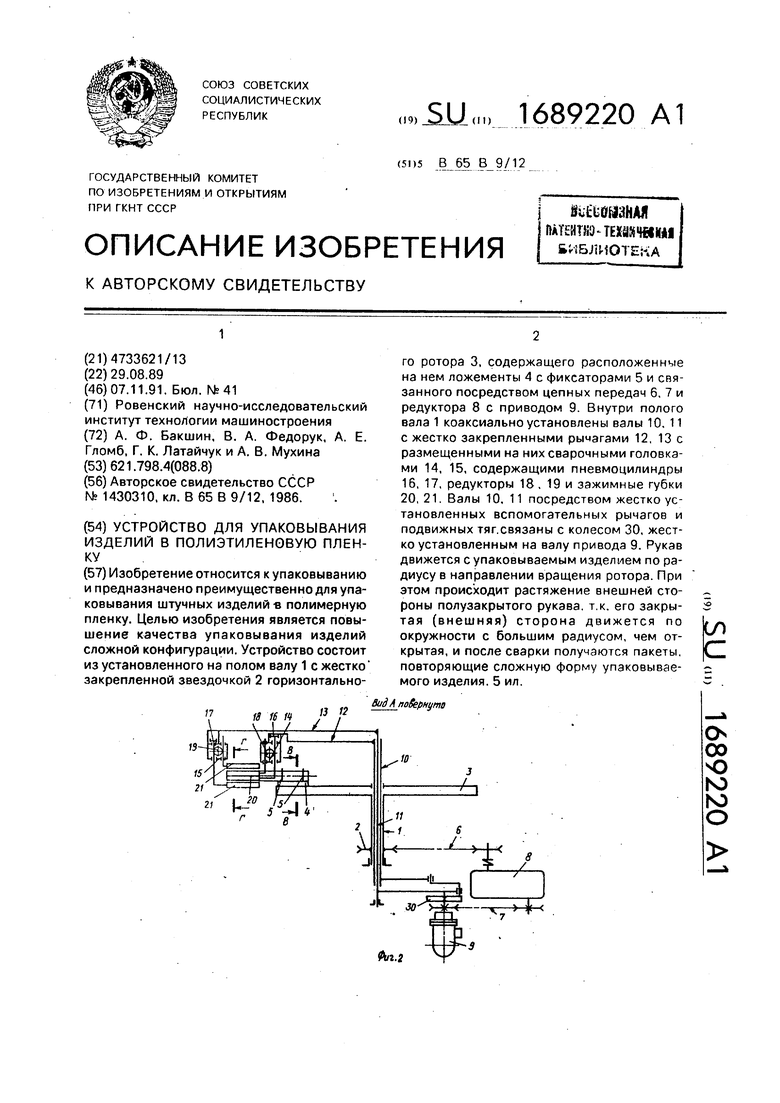

Изобретение относится к упаковыванию и предназначено преимущественно для упаковывания штучных изделий полимерную пленку. Целью изобретения является повышение качества упаковывания изделий сложной конфигурации. Устройство состоит из установленного на полом валу 1 с жестко закрепленной звездочкой 2 горизонтального ротора 3, содержащего расположенные на нем ложементы 4 с фиксаторами 5 и связанного посредством цепных передач 6. 7 и редуктора 8 с приводом 9. Внутри полого вала 1 коаксиально установлены валы 10. 11 с жестко закрепленными рычагами 12, 13 с размещенными на них сварочными головками 14, 15, содержащими пневмоцилиндры 16, 17, редукторы 18, 19 и зажимные губки 20, 21. Валы 10, 11 посредством жестко установленных вспомогательных рычагов и подвижных тяг.связаны с колесом 30, жестко установленным на валу привода 9. Рукав движется с упаковываемым изделием по радиусу в направлении вращения ротора. При этом происходит растяжение внешней стороны полузакрытого рукава, т.к. его закрытая (внешняя) сторона движется по окружности с большим радиусом, чем открытая, и после сварки получаются пакеты. повторяющие сложную форму упаковываемого изделия. 5 ил. fe

Фиг.2

Изобретение относится к упаковыванию и предназначено преимущественно для упаковывания штучных изделий в полимерную пленку.

Целью изобретения является повышение качества упаковывания изделий сложной конфигурации.

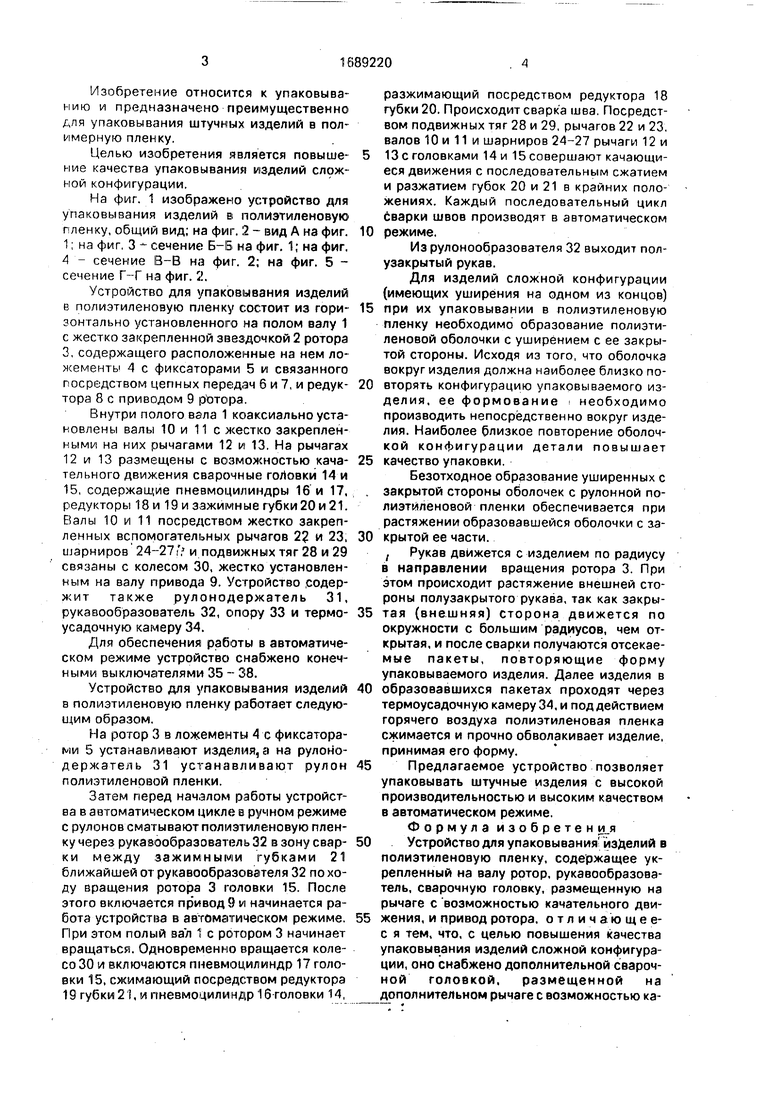

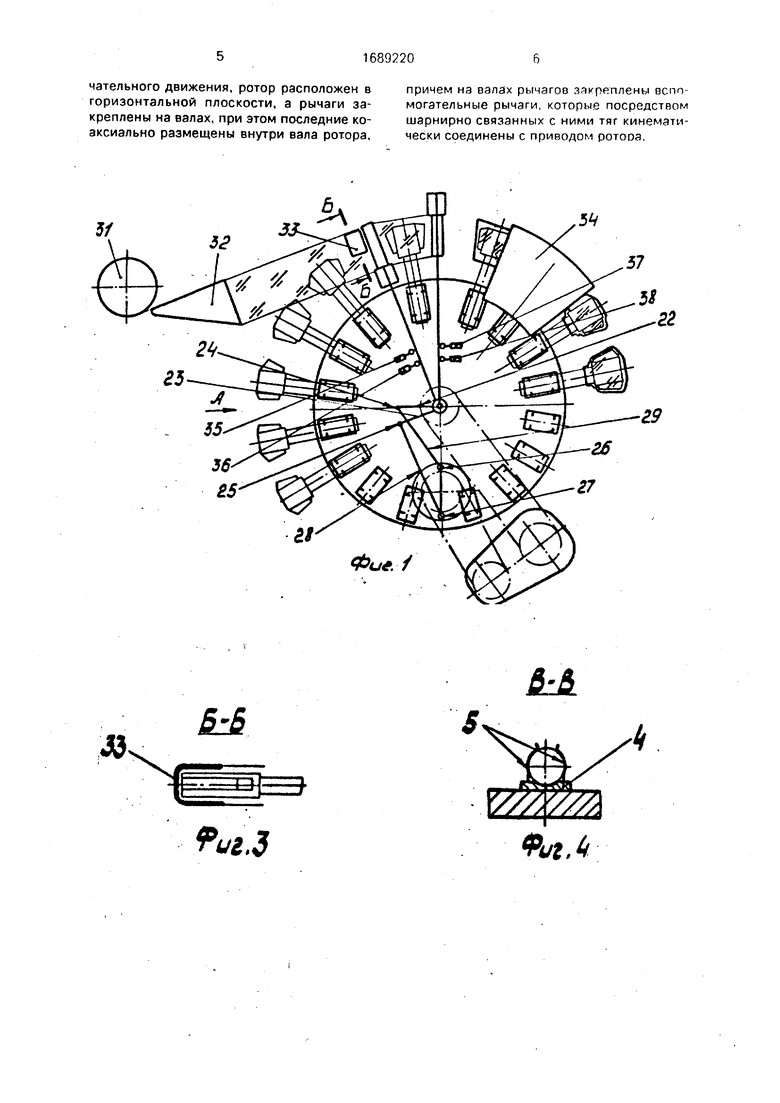

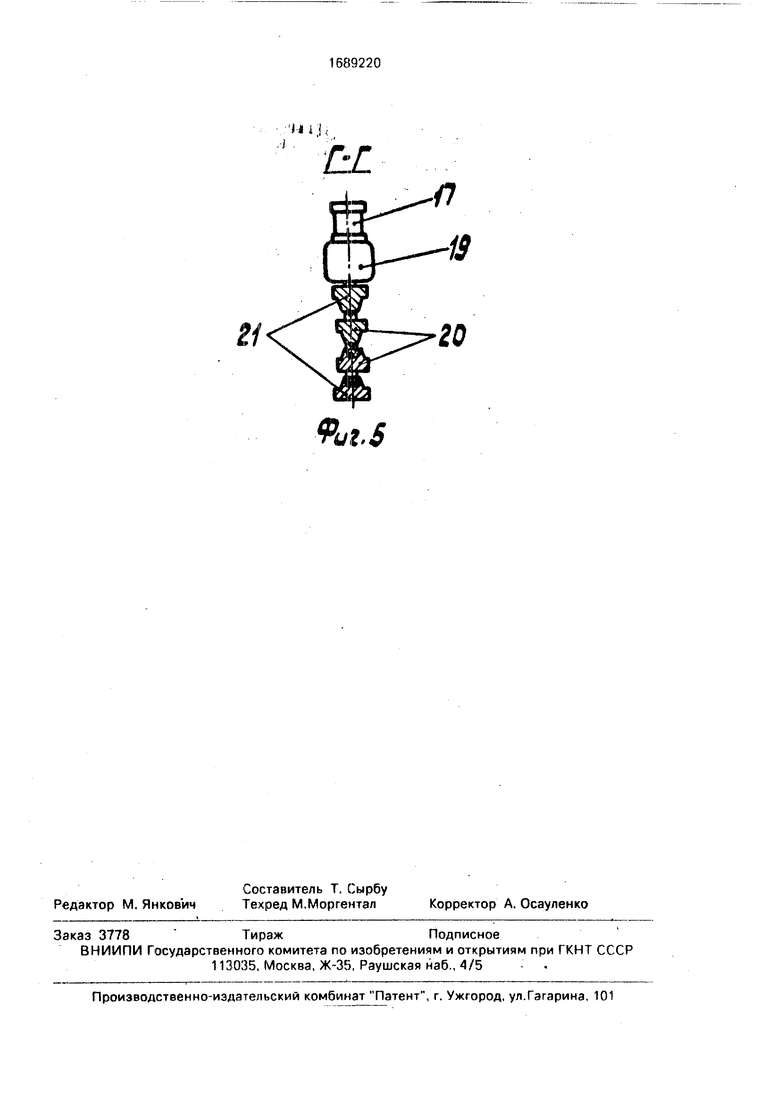

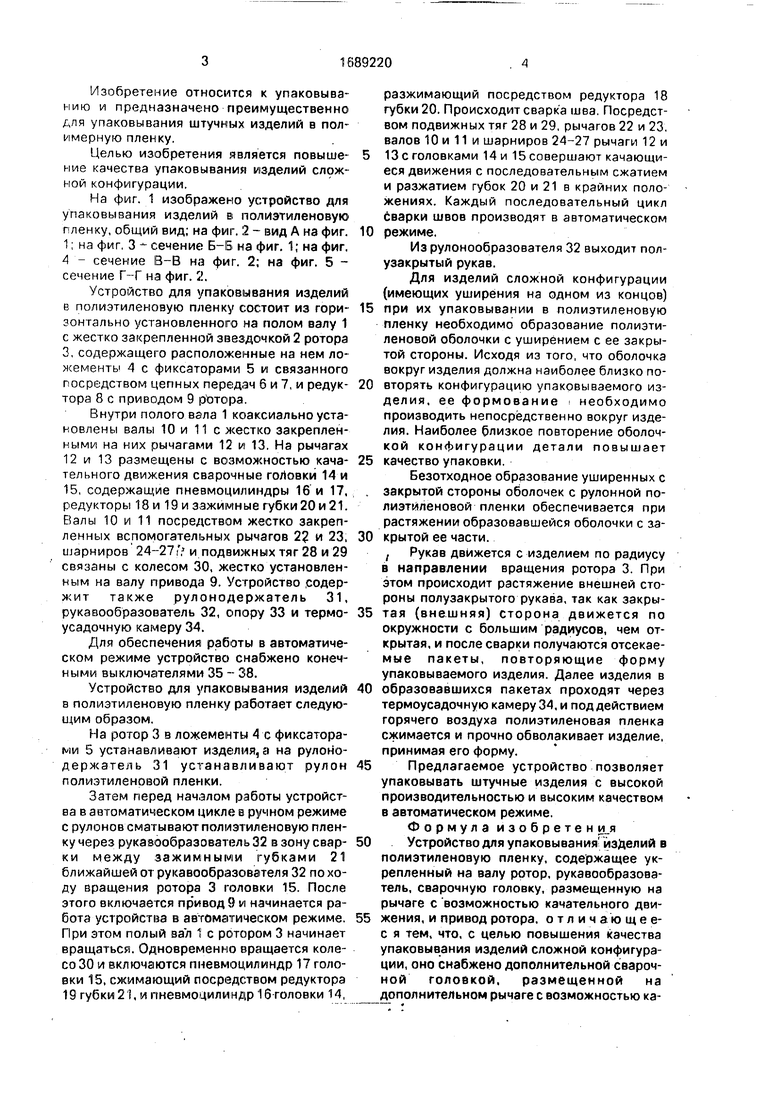

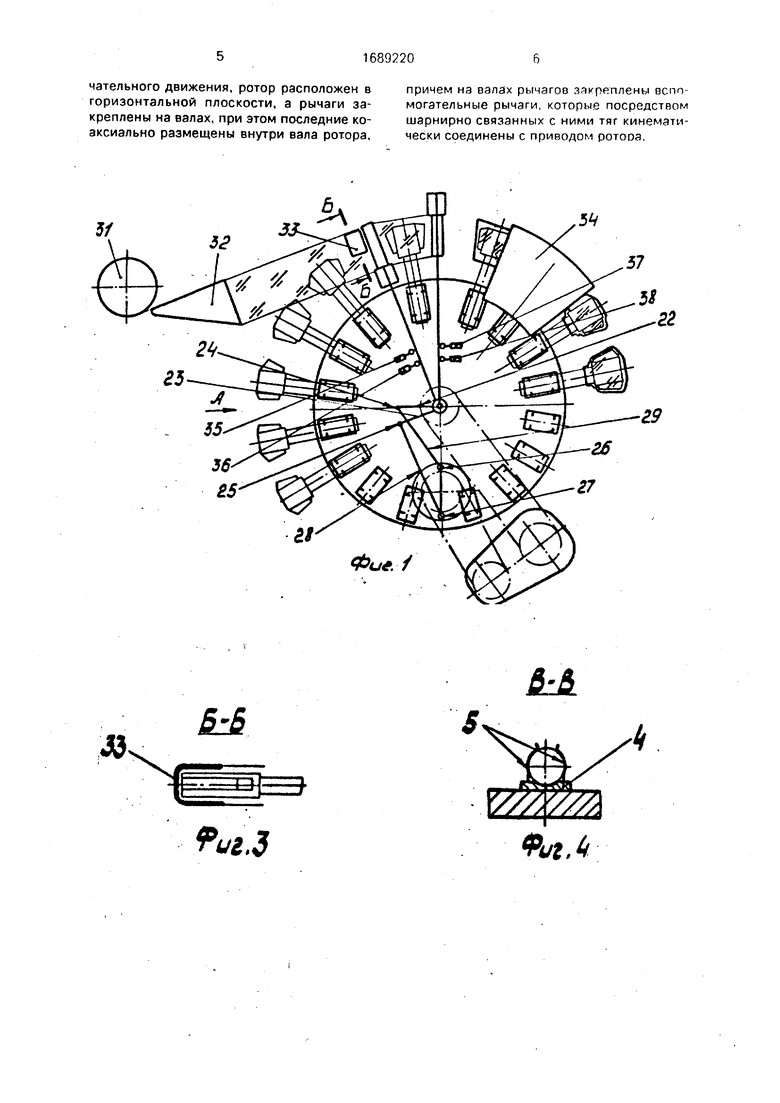

На фиг. 1 изображено устройство для упаковывания изделий в полиэтиленовую пленку, общий вид; на фиг. 2 - вид А на фиг. 1 на фиг 3 - сечение Б-Б на фиг. 1; на фиг. 4 - сечение В-В на фиг. 2; на фиг. 5 - сечение Г- Г на фиг. 2.

Устройство для упаковывания изделий в полиэтиленовую пленку состоит из горизонтально установленного на полом валу 1 с жестко закрепленной звездочкой 2 ротора 3, содержащего расположенные на нем ложементы 4 с фиксаторами 5 и связанного посредством цепных передач 6 и 7, и редуктора 8 с приводом 9 ротора.

Внутри полого вала 1 коаксиально установлены валы 10 и 11 с жестко закрепленными на них рычагами 12 и 13. На рычагах 12 и 13 размещены с возможностью кача- тельного движения сварочные головки 14 и 15, содержащие пневмоцилиндры 16 и 17, редукторы 18 и 19 и зажимные губки 20 и 21. Валы 10 и 11 посредством жестко закрепленных вспомогательных рычагов 22 и 23, шарниров 24-27Г. и подвижных тяг 28 и 29 связаны с колесом 30, жестко установленным на валу привода 9. Устройство .содержит также рулонодержатель 31. рукавообразователь 32, опору 33 и термоусадочную камеру 34.

Для обеспечения работы в автоматическом режиме устройство снабжено конечными выключателями 35 - 38.

Устройство для упаковывания изделий в полиэтиленовую пленку работает следующим образом.

На ротор 3 в ложементы 4 с фиксаторами 5 устанавливают изделия,а на рулонодержатель 31 устанавливают рулон полиэтиленовой пленки.

Затем перед началом работы устройства в автоматическом цикле в ручном режиме с рулонов сматывают полиэтиленовую пленку через рукавообразователь 32 в зону свар- ки между зажимными губками 21 ближайшей от рукавообразователя 32 по ходу вращения ротора 3 головки 15. После этого включается привод 9 и начинается работа устройства в автоматическом режиме. При этом полый вал 1 с ротором 3 начинает вращаться. Одновременно вращается колесо 30 и включаются пневмоцилиндр 17 головки 15. сжимающий посредством редуктора 19 губки 21, и пневмоцилиндр 16 головки 14,

разжимающий посредством редуктора 18 губки 20. Происходит сварка шва. Посредством подвижных тяг 28 и 29, рычагов 22 и 23. валов 10 и 11 и шарниров 24-27 рычаги 12 и

13с головками 14 и 15 совершают качающиеся движения с последовательным сжатием и разжатием губок 20 и 21 в крайних положениях. Каждый последовательный цикл сварки швов производят в автоматическом

0 режиме.

Из рулонообразователя 32 выходит полузакрытый рукав.

Для изделий сложной конфигурации (имеющих уширения на одном из концов)

5 при их упаковывании в полиэтиленовую пленку необходимо образование полиэтиленовой оболочки с уширением с ее закрытой стороны. Исходя из того, что оболочка вокруг изделия должна наиболее близко по0 вторять конфигурацию упаковываемого изделия, ее формование необходимо производить непосредственно вокруг изделия. Наиболее близкое повторение оболочкой конфигурации детали повышает

5 качество упаковки.

Безотходное образование уширенных с . закрытой стороны оболочек с рулонной полиэтиленовой пленки обеспечивается при растяжении образовавшейся оболочки с за0 крытой ее части.

Рукав движется с изделием по радиусу в направлении вращения ротора 3. При этом происходит растяжение внешней стороны полузакрытого рукава, так как зэкры5 тая (внешняя) сторона движется по окружности с большим радиусов, чем открытая, и после сварки получаются отсекаемые пакеты, повторяющие форму упаковываемого изделия. Далее изделия в

0 образовавшихся пакетах проходят через термоусадочную камеру 34, и поддействием горячего воздуха полиэтиленовая пленка сжимается и прочно обволакивает изделие, принимая его форму.

5 Предлагаемое устройство позволяет упаковывать штучные изделия с высокой производительностью и высоким качеством в автоматическом режиме.

Формула изобретен

0 Устройство для упаковывания изделий в полиэтиленовую пленку, содержащее укрепленный на валу ротор, рукавообразователь, сварочную головку, размещенную на рычаге с возможностью качательного дви5 жения, и привод ротора, отличающее- с я тем, что, с целью повышения качества упаковывания изделий сложной конфигурации, оно снабжено дополнительной сварочной головкой, размещенной на дополнительном рычаге с возможностью качательного движения, ротор расположен в горизонтальной плоскости, а рычаги закреплены на валах, при этом последние ко- аксиально размещены внутри вала ротора,

5/

г/

дз

&Ј

т

&

Риг.З

причем на валах рычагов закреплены вспо могательные рычаги, которые посредством шарнирно связанных с ними тяг кинематически соединены с приводом ротооа.

ЪЧ

57

Фиг. /

В-&

9иг.4

Ъл.6

20

| Устройство для упаковывания штучных изделий в полимерную пленку | 1986 |

|

SU1430310A1 |

| Разборное приспособление для накатки на рельсы сошедших с них колес подвижного состава | 1920 |

|

SU65A1 |

Авторы

Даты

1991-11-07—Публикация

1989-08-29—Подача