Изобретение относится к упаковке, в частности к устройствам для упаковывания концевых частей длинномерных изделий, например рукавов высокого давления с арматурой на концах и тросов дистанционного управления, во влагонепроницаемый полосовой упаковочный материал.

Целью изобретения является повышение качества упаковывания гибких изделий.

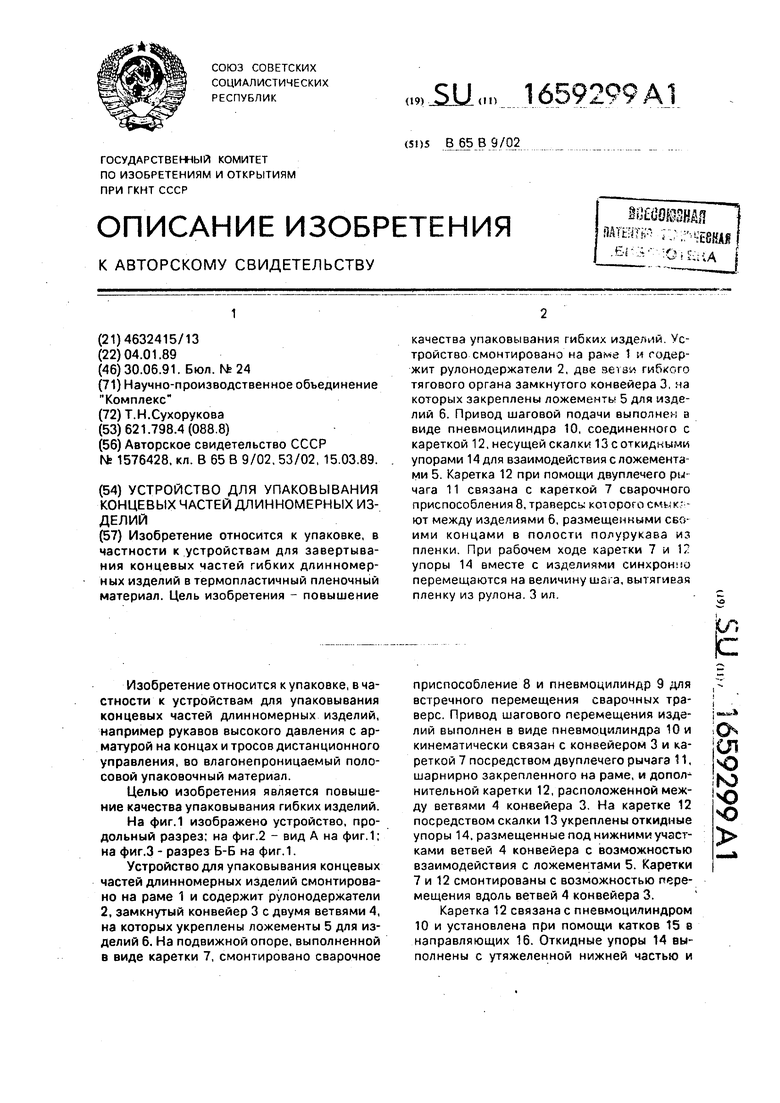

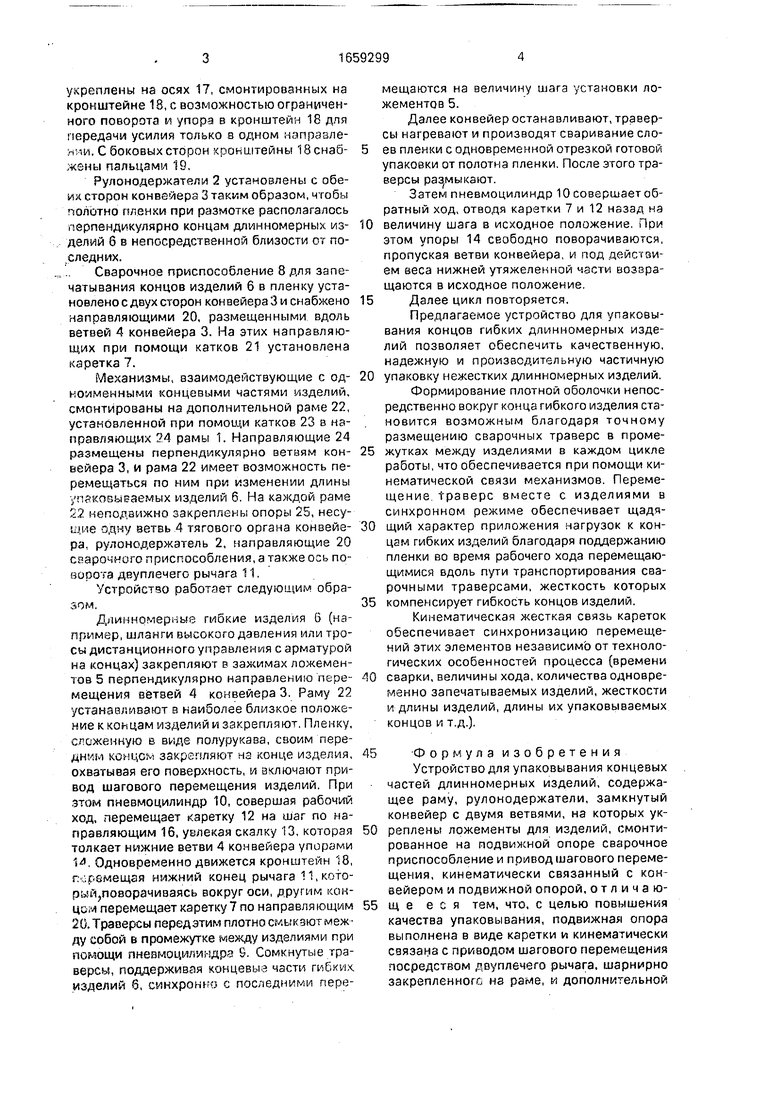

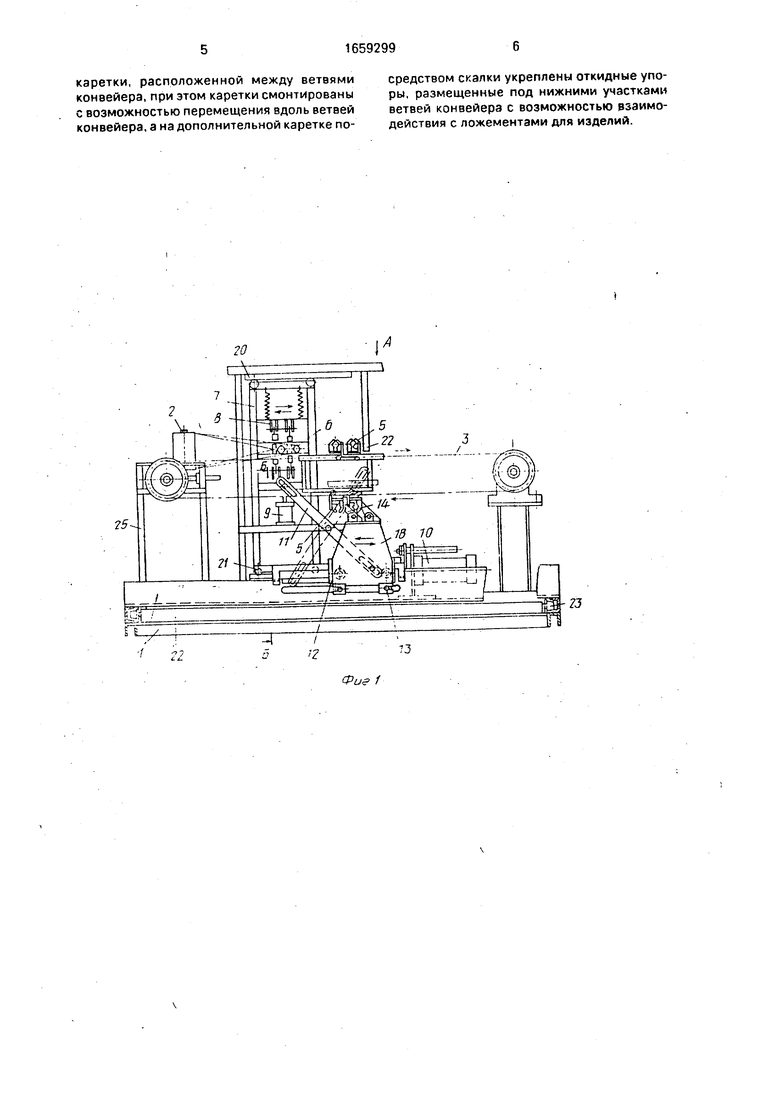

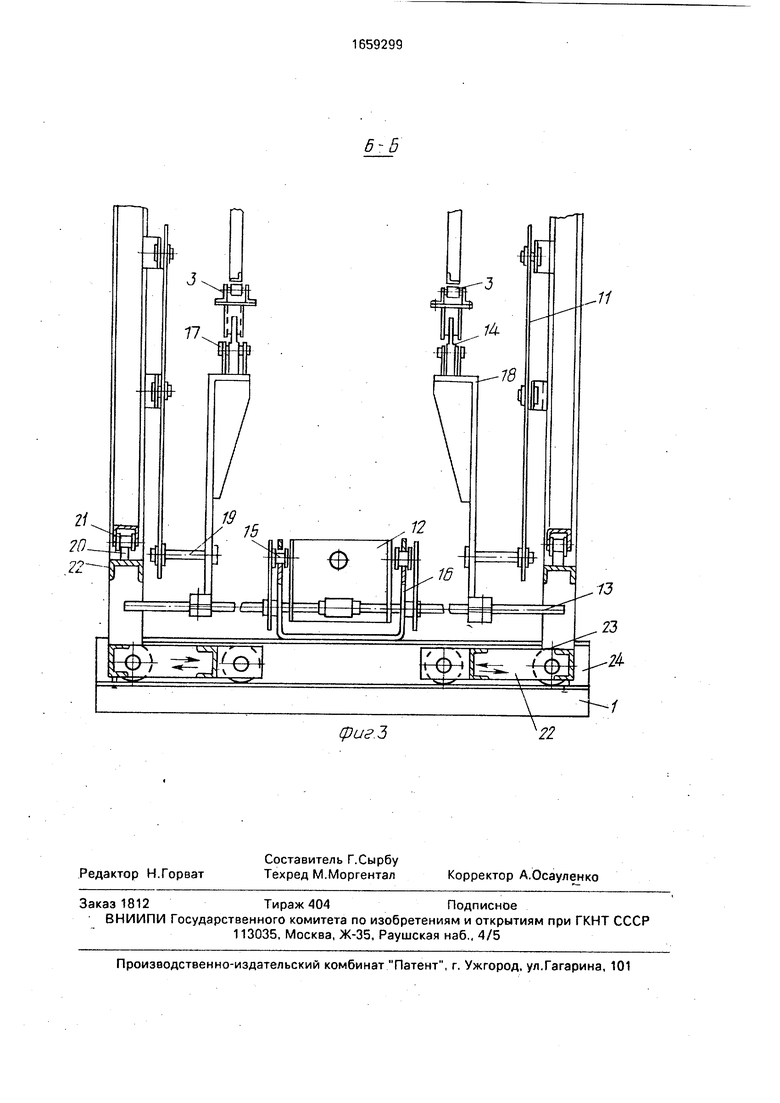

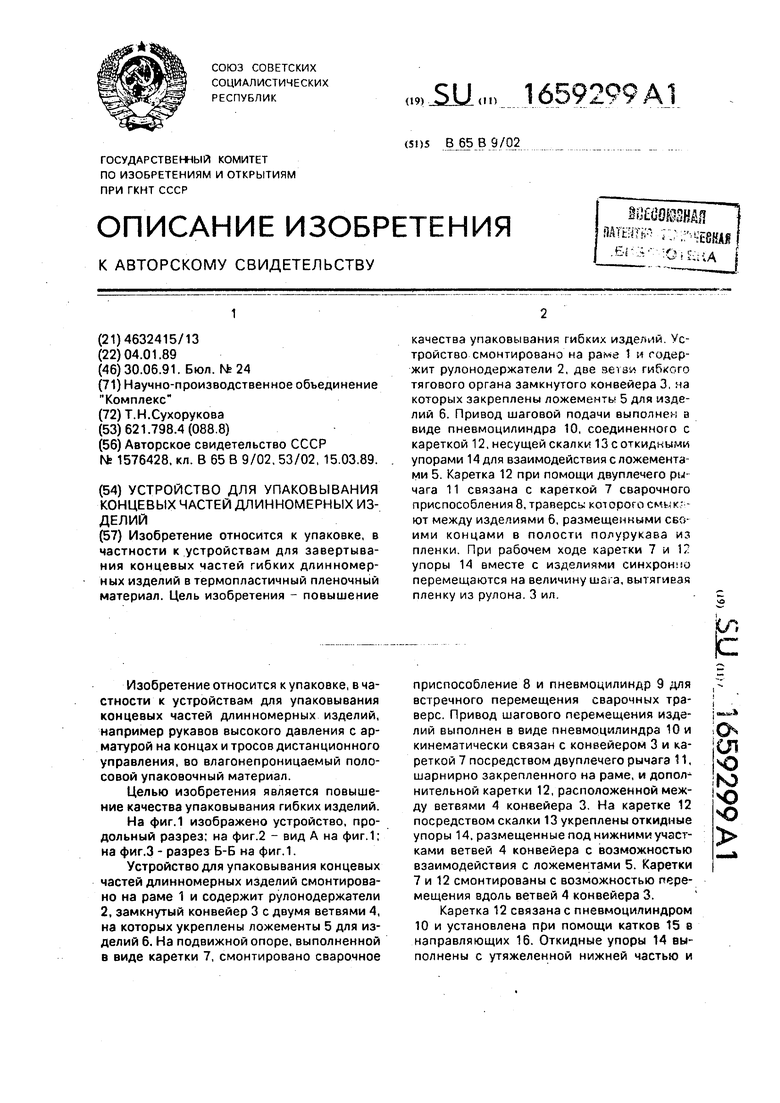

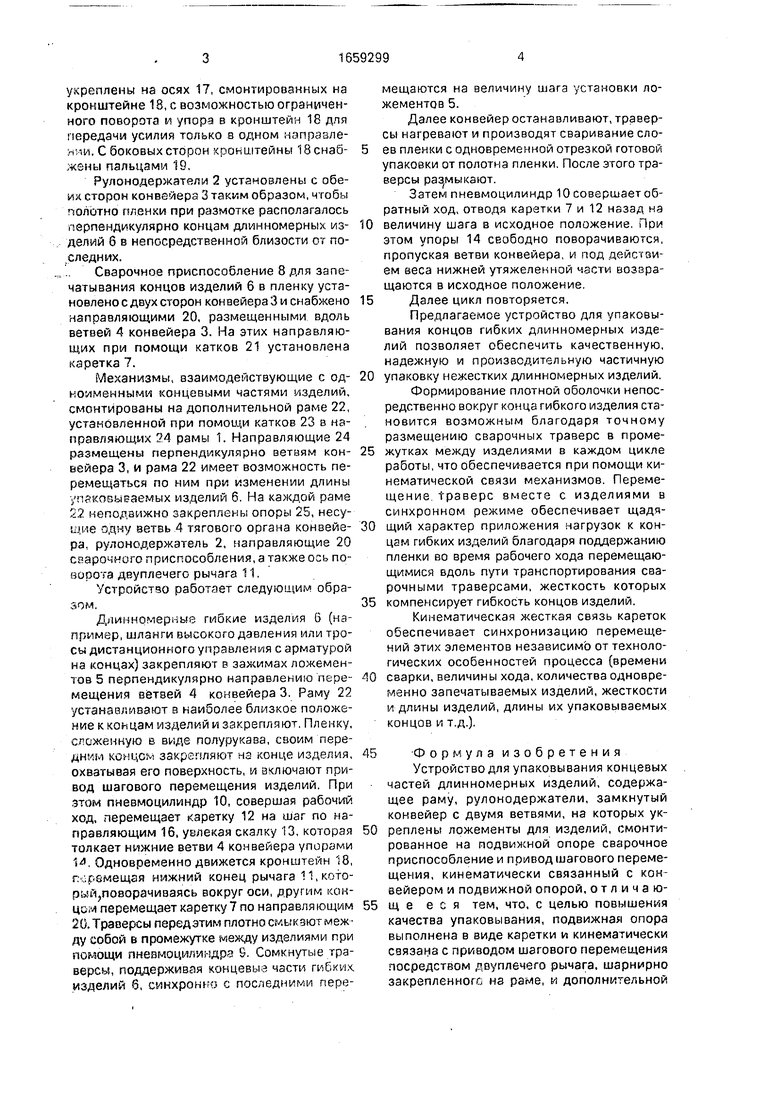

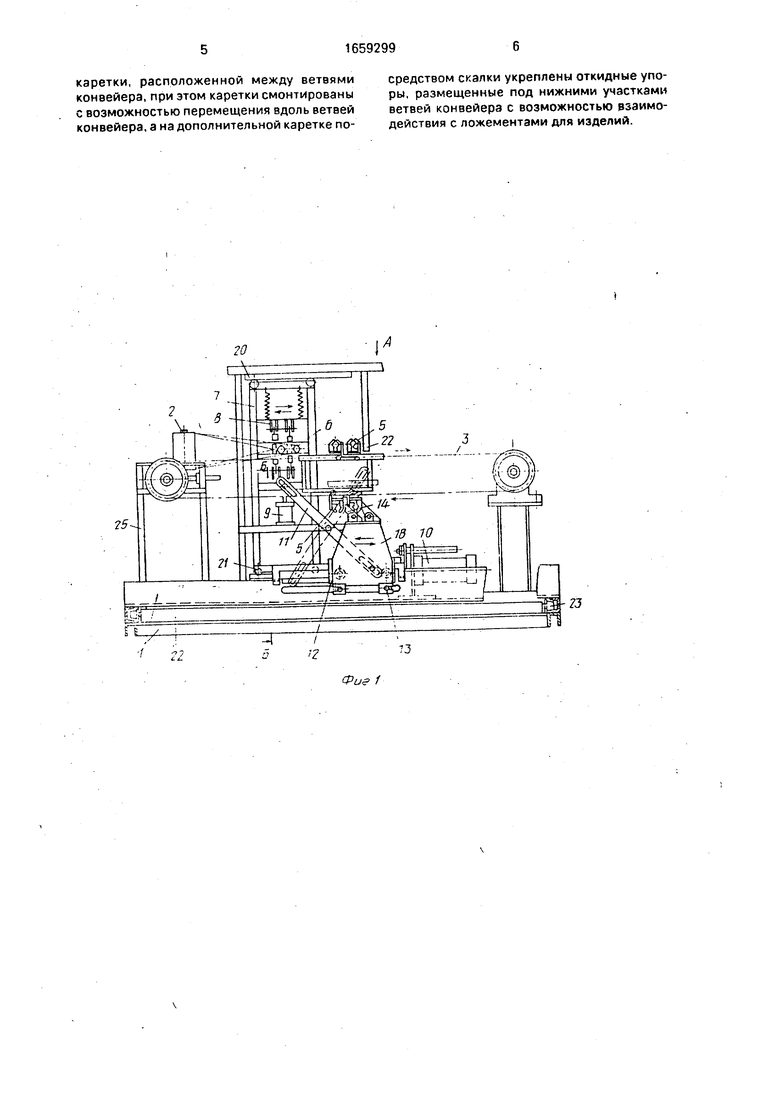

На фиг.1 изображено устройство, продольный разрез; на фиг.2 - вид А на фиг.1; на фиг.З - разрез Б-Б на фиг.1.

Устройство для упаковывания концевых частей длинномерных изделий смонтировано на раме 1 и содержит рулонодержатели 2, замкнутый конвейер 3 с двумя ветвями 4, на которых укреплены ложементы 5 для изделий 6. На подвижной опоре, выполненной в виде каретки 7, смонтировано сварочное

приспособление 8 и пневмоцилиндр 9 для встречного перемещения сварочных траверс. Привод шагового перемещения изделий выполнен в виде пневмоцилиндра 10 и кинематически связан с конвейером 3 и кареткой 7 посредством двуплечего рычага 11, шарнирно закрепленного на раме, и допол-1 нительной каретки 12, расположенной между ветвями 4 конвейера 3. На каретке 12 посредством скалки 13 укреплены откидные упоры 14, размещенные под нижними участками ветвей 4 конвейера с возможностью взаимодействия с ложементами 5. Каретки 7 и 12 смонтированы с возможностью перемещения вдоль ветвей 4 конвейера 3.

Каретка 12 связана с пневмоцилиндром 10 и установлена при помощи катков 15 в направляющих 16. Откидные упоры 14 выполнены с утяжеленной нижней частью и

О

сл о го о о

укреплены на осях 17, смонтированных на кронштейне 18, с возможностью ограниченного поворота и упора в кронштейн 18 для передачи усилия только в одном направлении. С боковых сторон кронштейны 18 снабжены пальцами 19.

Рулонодержатели 2 установлены с обеих сторон конвейера 3 таким образом, чтобы полотно пленки при размотке располагалось перпендикулярно концам длинномерных изделий б в непосредственной близости от по- .следних.

Сварочное приспособление 8 для запечатывания концов изделий 6 в пленку установлено с двух сторон конвейера 3 и снабжено направляющими 20, размещенными вдоль ветвей 4 конвейера 3. На этих направляющих при помощи катков 21 установлена каретка 7.

Механизмы, взаимодействующие с одноименными концевыми частями изделий, смонтированы на дополнительной раме 22, установленной при помощи катков 23 в направляющих 24 рамы 1. Направляющие 24 размещены перпендикулярно ветвям конвейера 3, и рама 22 имеет возможность перемещаться по ним при изменении длины упаковываемых изделий 6. На каждой раме 22 неподвижно закреплены опоры 25, несущие одну ветвь 4 тягового органа конвейера, рулонодержатель 2, направляющие 20 сварочного приспособления, а также ось поворота двуплечего рычага 11.

Устройство работает следующим образом.

Длинномерные гибкие изделия О (например, шланги высокого давления или тросы дистанционного управления с арматурой на концах) закрепляют в зажимах ложементов 5 перпендикулярно направлению перемещения ветвей 4 конвейера 3. Раму 22 устанавливают в наиболее близкое положение к концам изделий и закрепляют. Пленку, сложенную в виде полурукава, своим передним концом закрепляют на конце изделия, охватывая его поверхность, и включают привод шагового перемещения изделий. При зтом пневмоцилиндр 10, совершая рабочий ход, перемещает каретку 12 на шаг по направляющим 16, увлекая скалку 13, которая толкает нижние ветви 4 конвейера упорами 14. Одновременно движется кронштейн 18, перемещая нижний конец рычага 11,кото- рый,по8Орачиваясь вокруг оси, другим концом перемещает каретку 7 по направляющим 20. Траверсы перед этим плотно смыкают между собой в промежутке между изделиями при помощи пневмоцилиидра 9. Сомкнутые траверсы, поддерживай концевые части гибких изделий б, синхронно с последними перемещаются на величину шага установки ложементов 5.

Далее конвейер останавливают, траверсы нагревают и производят сваривание слоев пленки с одновременной отрезкой готовой упаковки от полотна пленки. После этого траверсы размыкают.

Затем пневмоцилиндр 10 совершает обратный ход, отводя каретки 7 и 12 назад ка

величину шага в исходное положение. При этом упоры 14 свободно поворачиваются, пропуская ветви конвейера, и под действием веса нижней утяжеленной части возвращаются в исходное положение.

Далее цикл повторяется.

Предлагаемое устройство для упаковывания концов гибких длинномерных изделий позволяет обеспечить качественную, надежную и производительную частичную

упаковку нежестких длинномерных изделий. Формирование плотной оболочки непосредственно вокруг конца гибкого изделия становится возможным благодаря точному размещению сварочных траверс в промежутках между изделиями в каждом цикле работы, что обеспечивается при помощи кинематической связи механизмов. Перемещение tpaeepc вместе с изделиями в синхронном режиме обеспечивает щадчщий характер приложения нагрузок к концам гибких изделий благодаря поддержанию пленки во время рабочего хода перемещающимися вдоль пути транспортирования сварочными траверсами, жесткость которых

компенсирует гибкость концов изделий.

Кинематическая жесткая связь кареток обеспечивает синхронизацию перемещений этих элементов независимо от технологических особенностей процесса (времени

сварки, величины хода, количества одновременно запечатываемых изделий, жесткости и длины изделий, длины их упаковываемых концов и т.д.).

-Формула изобретения

Устройство для упаковывания концевых частей длинномерных изделий, содержащее раму, рулонодержатели, замкнутый конвейер с двумя ветвями, на которых укреплены ложементы для изделий, смонтированное на подвижной опоре сварочное приспособление и привод шагового перемещения, кинематически связанный с конвейером и подвижной опорой, отличающ е е с я тем, что, с целью повышения качества упаковывания, подвижная опора выполнена в виде каретки и кинематически связана с приводом шагового перемещения посредством двуплечего рычага, шарнирно закрепленного на раме, и дополнительной

каретки, расположенной между ветвями конвейера, при этом каретки смонтированы с возможностью перемещения вдоль ветвей конвейера, а на дополнительной каретке посредством скалки укреплены откидные упоры, размещенные под нижними участками ветвей конвейера с возможностью взаимодействия с ложементами для изделий.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ упаковывания концевых частей длинномерных изделий | 1988 |

|

SU1585219A1 |

| Устройство для упаковывания изделий в пленку | 1984 |

|

SU1237559A1 |

| Устройство для упаковывания штучных изделий | 1984 |

|

SU1339051A1 |

| МАШИНА ДЛЯ УПАКОВЫВАНИЯ ИЗДЕЛИЙ В ПОЛИМЕРНУЮ ПЛЕНКУ | 1992 |

|

RU2015943C1 |

| Устройство для упаковывания изделий в термоусадочную пленку | 1987 |

|

SU1601030A1 |

| Устройство для упаковывания изделий в пленку | 1986 |

|

SU1369990A1 |

| Устройство для укладки в стопу плоских изделий | 1985 |

|

SU1289769A1 |

| Устройство для изготовления пакетов из термосваривающейся пленки | 1986 |

|

SU1551587A1 |

| Автоматизированная поточная линия для изготовления сварных конструкций | 1991 |

|

SU1784430A1 |

| Установка для контроля герметичности полых изделий | 1986 |

|

SU1401308A1 |

Изобретение относится к упаковке, в частности к устройствам для завертывания концевых частей гибких длинномерных изделий в термопластичный пленочный материал. Цель изобретения - повышение качества упаковывания гибких изделий. Устройство смонтировано на раме 1 и содержит рулонодержатели 2, две set аи гибкого тягового органа замкнутого конвейера 3, на которых закреплены ложементы 5 для изделий 6. Привод шаговой подачи выполнен а виде пневмоцилиндра 10, соединенного с кареткой 12, несущей скалки 13 соткидными упорами 14 для взаимодействия с ложементами 5. Каретка 12 при помощи двуплечего рычага 11 связана с кареткой 7 сварочного приспособления 8, траверсы которого смык - ют между изделиями 6, размещенными своими концами в полости полурукава из пленки. При рабочем ходе каретки 7 и 12 улоры 14 вместе с изделиями синхронно перемещаются на величину шага, вытягивая пленку из рулона.3 ил.

ITii- -I JtAX. X fi Ur f Т -i--- - -i ЕШЕ±1

ssn

E / ...

/ 2

ZJ

73

5 «g

фигЗ

| Устройство для упаковывания в термоусадочную пленку штучных предметов | 1988 |

|

SU1576428A1 |

| Разборное приспособление для накатки на рельсы сошедших с них колес подвижного состава | 1920 |

|

SU65A1 |

| Веникодробильный станок | 1921 |

|

SU53A1 |

Авторы

Даты

1991-06-30—Публикация

1989-01-04—Подача