л

b

| название | год | авторы | номер документа |

|---|---|---|---|

| СЫРЬЕВАЯ СМЕСЬ И СПОСОБ ЕЕ ПОЛУЧЕНИЯ ДЛЯ НАНОСТРУКТУРИРОВАННОГО АВТОКЛАВНОГО ГАЗОБЕТОНА | 2010 |

|

RU2448929C1 |

| Сырьевая смесь для изготовления ячеистого бетона | 1986 |

|

SU1428745A1 |

| ШЛАКОЩЕЛОЧНОЙ ЯЧЕИСТЫЙ БЕТОН | 1996 |

|

RU2123484C1 |

| Сырьевая смесь для изготовления ячеистого бетона | 1988 |

|

SU1618742A1 |

| ЯЧЕИСТОБЕТОННАЯ СМЕСЬ И СПОСОБ ЕЕ ПРИГОТОВЛЕНИЯ | 2002 |

|

RU2245865C2 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ ЯЧЕИСТОГО БЕТОНА НЕАВТОКЛАВНОГО ТВЕРДЕНИЯ ДЛЯ СТРОИТЕЛЬНЫХ ИЗДЕЛИЙ И СТРОИТЕЛЬНОЕ ИЗДЕЛИЕ | 2006 |

|

RU2308440C1 |

| Сырьевая смесь для изготовления газобетона | 1990 |

|

SU1747427A1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ПОЛУЧЕНИЯ ЖАРОСТОЙКОГО ЯЧЕИСТОГО БЕТОНА И СПОСОБ ПОЛУЧЕНИЯ ЖАРОСТОЙКОГО ЯЧЕИСТОГО БЕТОНА | 2001 |

|

RU2177463C1 |

| СПОСОБ ПРИМЕНЕНИЯ ОБРАТНОГО ШЛАМА ДЛЯ ПОЛУЧЕНИЯ СЫРЬЕВОЙ СМЕСИ ПРИ ПРОИЗВОДСТВЕ ЯЧЕИСТОГО БЕТОНА АВТОКЛАВНОГО ТВЕРДЕНИЯ | 2023 |

|

RU2804062C1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ ЯЧЕИСТОГО БЕТОНА | 1993 |

|

RU2073661C1 |

Изобретение относится к промышленности строительных материалов и может быть использовано для изготовления изделий из ячеистого бетона. Цель изобретения - повышение коэффициента конструктивного качества, снижение теплопроводности и повышение пластической прочности бето на. Сырьевая смесь содержит, мас.%: гранулированный молотый шлак силикомарганца 41,6-59,4; жидкое стекло с силикатным модулем .7-1,2 3,3-4,5; смесь оксид и нитрат кальция в соотношении (1-10): 1 1,4-2,6; алюминиевая пудра 0,065-0,075; молотый кварцевый песок остальное. Плотность ячеистого бетона 890-924 кг/м . Коэффициент конструктивного качества 43,7-61 коэффи циент теплопроводности 0,174-0.178, пластическая прочность через I ч после заплавки 0,30-0,60 МПа. 2 табл.

Изобретение относится к промышленности строительных материалов и может быть использовано для изготовления изделий из ячеистого бетона.

Цель изобретения - повышение коэффициента конструктивного качества, сниже- ние теплопроводности и повышение пластической прочности бетона.

Для изготовления предлагаемых сырьевых смесей используют гранулированный шлак силикомарганца следующего химического состава, мас.%:

SI0241,9-49,7

МпО13,4-20,3

А 20з7,2-8,0

СаО14,0-16,4

МдО2,9-3,1

Ре20,0,5-0,85

50з1.0-1,2

РгО3,5-3,9

Удельная поверхность шлака 350-400 м2/кг.

Силикат щелочных металлов с .7- 1,2, представляющий собой натриевое или калиевое растворимое стекло, вводится в виде раствора плотностью 1150-1250 кг/м3; газообразователем служит алюминиевая пудра, марки ПАП-1. дисперсностью 890 м /кг.

Сырьевую смесь приготовляют следующим образом.

Вначале гранулированный шлак силикомарганца, предварительно высушенный до влажности не более 1. измельчают в шаровой мельнице до удельной поверхности 350 - 400 м2/кг совместно со смесью оксида и нитрата кальция. Отдельно измельченный кварцевый песок с удельной

О 00

о со ск

N

i

поверхностью 50 200 м /кг перемешивают с алюминиевой пудрой в мельнице.

Измельченные компоненты загружают в смеситель и перемешивают в течение 2-1 мин. После перемешивания в смеситель подают силикат щелочного металла с Мс 0,7-1,2 вместе с водой, необходимой для получения смеси, характеризующейся рас- плывом по Суттэрду 18-22 см, и смесь еще перемешивают 2-3 мин. Температура воды 13-22°С, Полученную смесь заливают в формы и выдерживают в течение 1-1,5 ч. Затем срезают образовавшуюся после вспучивания горбушку после чего образиы подвергают тепловой обработке в пропарочной камере по режиму 4 + 6+4 ч при температуре изотермической выдержки .

После охлаждения изделий до комнатной температуры формы извлекают из автоклава и распалубливают.

Сопоставительный анализ с прототипом показывает, что предлагаемый состав ячеистого бетона отличается введением новых компоненто , а именно: гранулированного молотого шлака силикомарганца и смеси оксида и нитрата кальция в соотношении (1-10):1. Признаки изобретения не совпадают с признаками известных решений. Благодаря отличиям решения достигается новый положительный эффект, выраженный в повышении коэффициента конструктивногокачества,снижении теплопроводноеги и сокращении времени набора пластической прочности, Снижение коэффициента теплопроводности происходит за счет замены железистомагнезиаль- ного шлака цветной металлургии шлаком силикомарганца. Сокращение времени набора пластической прочности происходит за счет взаимодействия смеси оксида и нит рата кальция с силикатом щелочных металлов. Повышение коэффициента конструктивного качества происходит за счет введения дополнительно молотого кварцевого песка, который создает каркас в данной системе и за счет совместного взаимодействия смеси оксида, нитрата кальция и гранулированного шлака силикомарганца с силикатом щелочных металлов происходит образование дополнительных структурообразующих элементов типа цеолитов, гидросиликатов кальция, гидроалюминатов и карбонатов кальция и натрия.

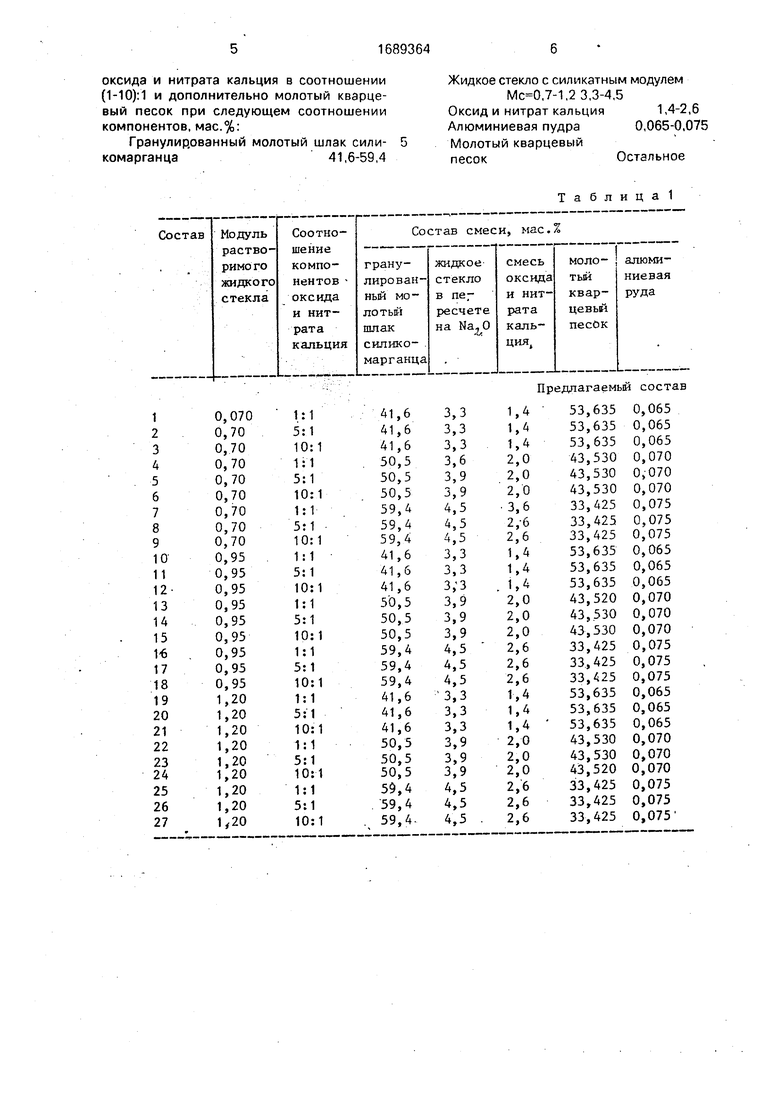

Пример. Для изготовления составов, приведенных в табл.1, использовали гранулированный шлак силикомарганца Никопольского завода ферросплавов следующего химического состава, мас.%: 49,1: МпО 18.4: А120з 7,5; СаО 16,2; Mg03,1, F егОз0,8. 50з 1.0; RaO 3,9 который

был измельчен до удельной поверхности 398м2/кг.

Для приготовления силиката щелочных металлов с силикатным модулем ,7-1,2

использовали натриевое растворимое стекло ,85 плотностью 1,38 г/см3 на гидро- ксил натрия плотностью 1,485 г/см .

Применяли песок днепровский ,33 следующего химического состава,

0 мас.%: SI02 94,28; 0,95; Fe203 0,90; СаО 1,85; ЗОз 0,56, измельченный до удельной поверхности 174 м /кг.

Приготовление предлагаемых составов осуществляли следующим образом.

5 Вначале измельченный песок в мельнице перемешивали с алюминиевой пудрой в течение 2 мин. Затем молотый песок с алюминиевой пудрой, молотый гранулированный шлак силикомарганца и смесь оксида и

0 нитрата кальция в соотношениях, указанных в табл.1, загружали в смеситель. После 2 мин перемешивания в смеситель подзва- . ли воду с заданным количеством силиката натрия необходимого модуля. Количество

5 воды подбиралось экспериментально, исходя из консистенции смеси, характеризующейся расплывом по Суттарду 18-22 см. Температура воды была 20°С. После 1 мин перемешивания смесь выливали в формы и

0 производили замер пластической прочности через 0,5 и 1 ч после начала затворения. Затем срезали образовавшуюся после вспучивания горбушку и образцы подвергали тепловой обработке в пропарочной камере

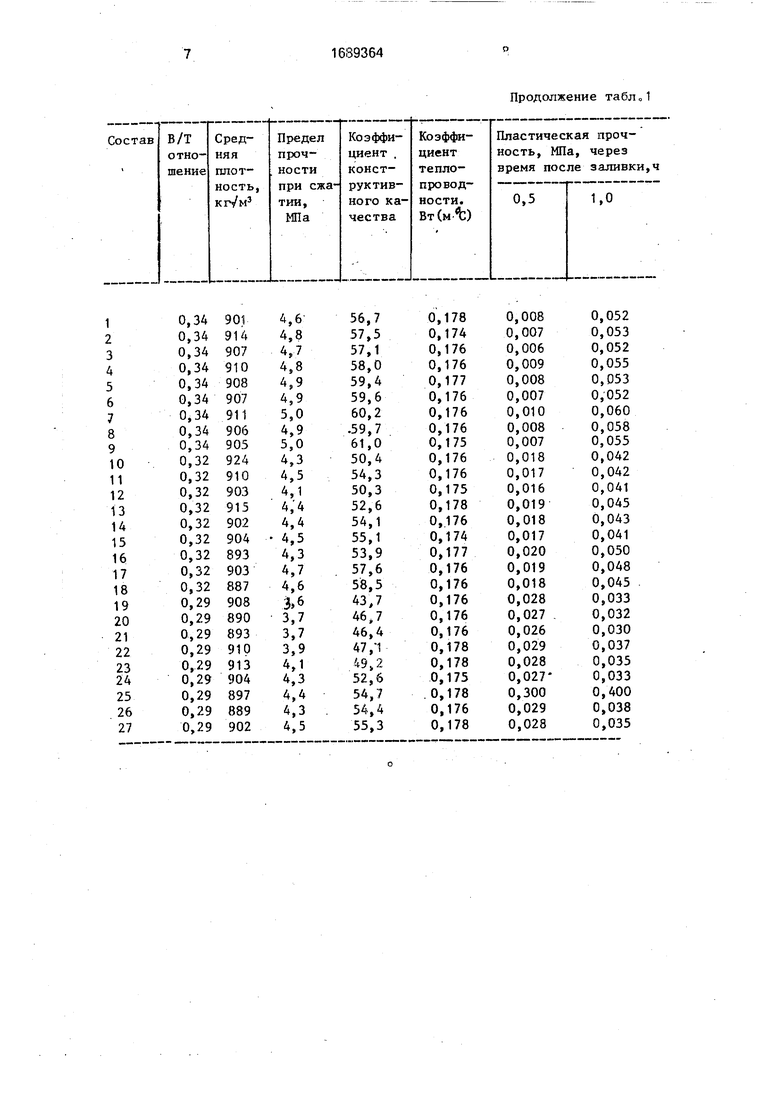

5 пережиму 4+6+4 ч при температуре . Одновременно приготавливали сырьевую смесь известного состава. Для экспериментов использовали уфалейский никелевый шлак следующего химического

0 состава, мас.%: SlOa 43,3; FeO 22,5; AlaOa 6,6; СаО 15,5; MgO 10,4; 50з 2,2, который измельчали до удельной поверхности 388 м /кг.

Приготовление ячеистобетонной смеси

5 известного состава осуществляли при соотношении компонентов, указанных в табл.2. Формула изобретения Сырьевая смесь для изготовления ячеистого бетона, включающая шлаковый ком0 понент,жидкоестекло,

кальцмйсодержащий компонент и алюминиевую пудру, отличающаяся тем, что, с целью повышения коэффициента конструктивного качества, снижения теплопро5 водности и повышения пластической прочности, она содержит в качестве шлакового компонента гранулированный молотый шлак силикомарганца, жидкое стекло с силикатным модулем Мс 0,7-1,2 в качестве кальцийсодержащего компонента - смесь

оксида и нитрата кальция в соотношении (1-10):1 и дополнительно молотый кварцевый песок при следующем соотношении компонентов, мас.%:

Гранулир.ованный молотый шлак сили- комарганца41,6-59,4

Жидкое стекло с силикатным модулем

Мс-0.7-1.2 3,3-4,5

Оксид и нитрат кальция1,4-2,6

Алюминиевая пудра0,065-0,075

Молотый кварцевый песокОстальное

Т а б л и ц а 1

Предлагаемый состав

Продолжение табл„1

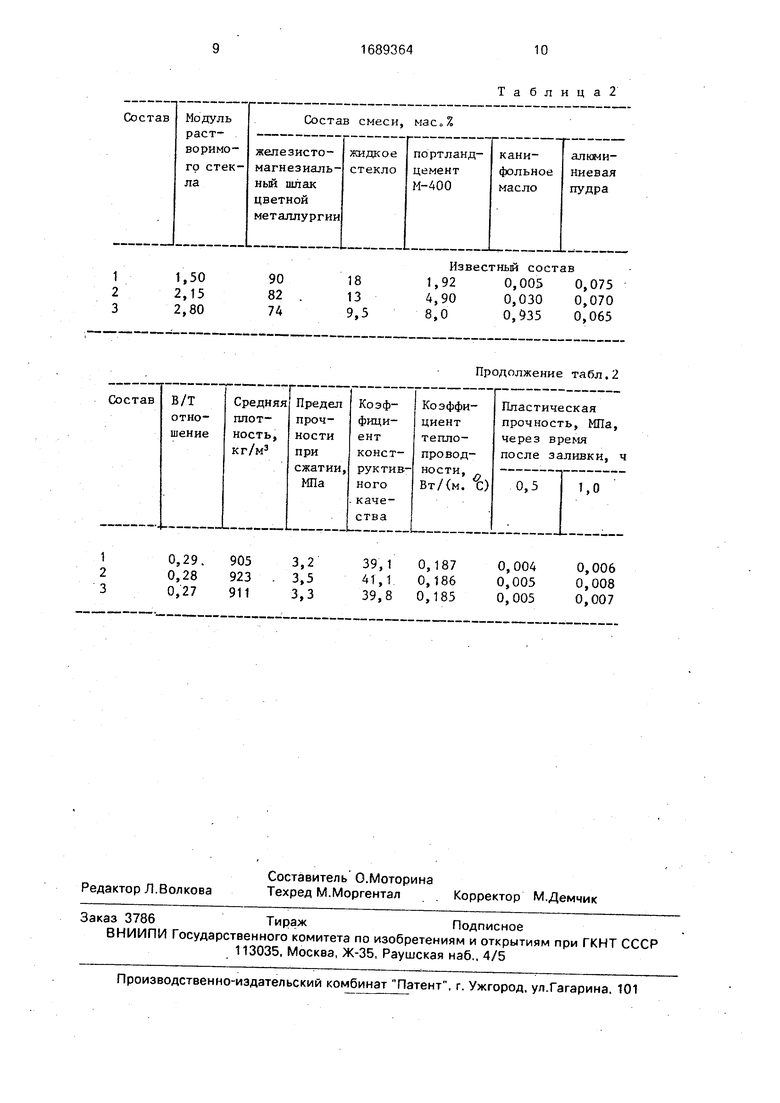

Таблица2

Продолжение табл.2

| Авторское свидетельство СССР № 214367, кл | |||

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| МАССА ДЛЯ ЯЧЕИСТОГО БЕТОНА | 0 |

|

SU382593A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

Авторы

Даты

1991-11-07—Публикация

1989-07-17—Подача