Отход производства сульфида натрия редставляет собой шлам с влажностью коло 20% и образуется на пресс-фильтрах а стадии повторной отмывки сульфидного пека от сульфида натрия и его фильтрации. Он имеет следующий химический состав, мас.%: NaS 7,f-10,2; Na2$04 30,2-35,7; NaaSOa 11,0-2,4; МагСОз 10,4-15,6; нерастворимый остаток 30,4-35,9; вода остальное. Нерастворимый остаток имеет следующий химический состав, мас.%: СгаОз 6,1-8,4; St02 20,3-26,4; Ре20з 5,1-6,7; А120з 17,0- 19,3; СаО 3,1-5,2; МдО 1.0-2,1; потери при прокаливании остальное.

Гранулированный шлак производства рафинированного низкоуглеродистого феррохрома имеет следующий минералогический состав, мас.%: / -двухкальциевый силикат 70-80; а-двухкальциевый силикат 5-10; периклаз 9-11; шпинель 1-3; хромат кальция остальное при следующем химическом составе, мас.%: СаО 50-52; AlaOa 6-7; SiOa 26-28; MgO 9-12; FeO 0,3-1,0, FeaOa 0,7-0,9; СггОз остальное

Преувеличении содержания дегидратированного отхода производства газобетона, а также отхода производства сульфида натрия и гранулированного шлака производства рафинированного низкоуглеродистого феррохрома в составе сырьевой смеси на газобетоне появляются высолы, а при уменьшении их содержания поставленная цель не достигается.

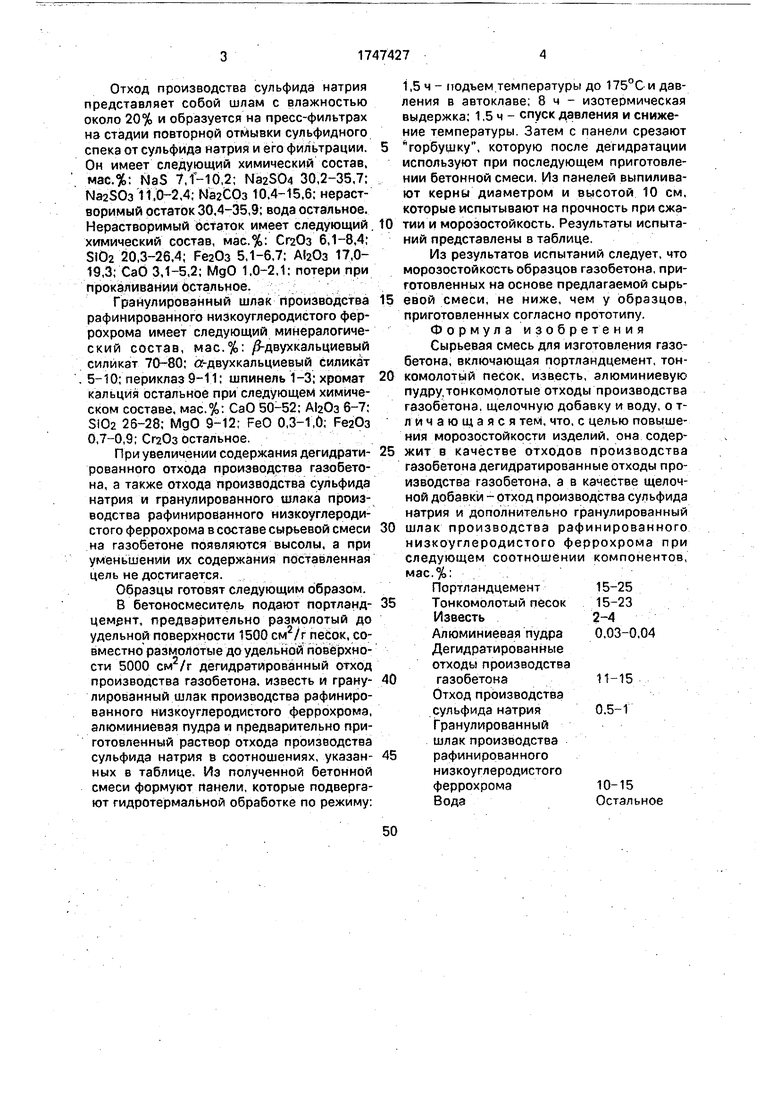

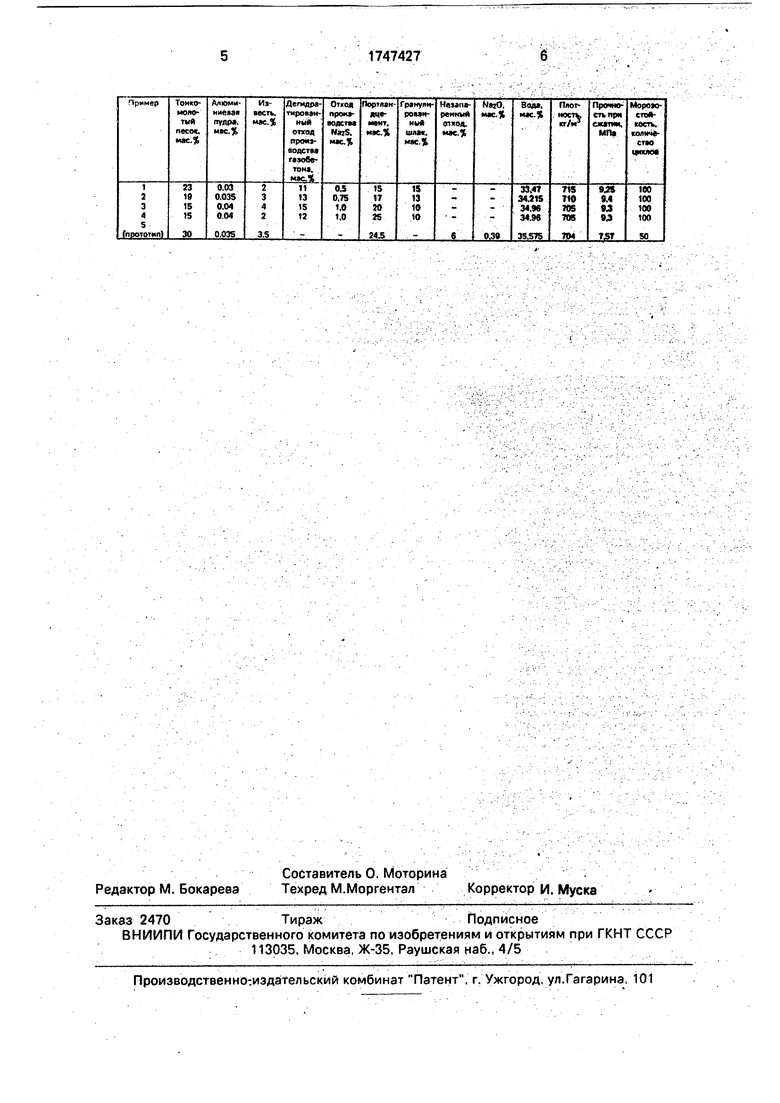

Образцы готовят следующим образом.

В бетоносмеситель подают портландцемент, предварительно размолотый до удельной поверхности 1500 см2/г песок, совместно размолотые до удельной поверхности 5000 см2/г дегидратированный отход производства газобетона, известь и гранулированный шлак производства рафинированного низкоуглеродистого феррохрома, алюминиевая пудра и предварительно приготовленный раствор отхода производства сульфида натрия в соотношениях, указанных в таблице. Из полученной бетонной смеси формуют панели, которые подвергают гидротермальной обработке по режиму:

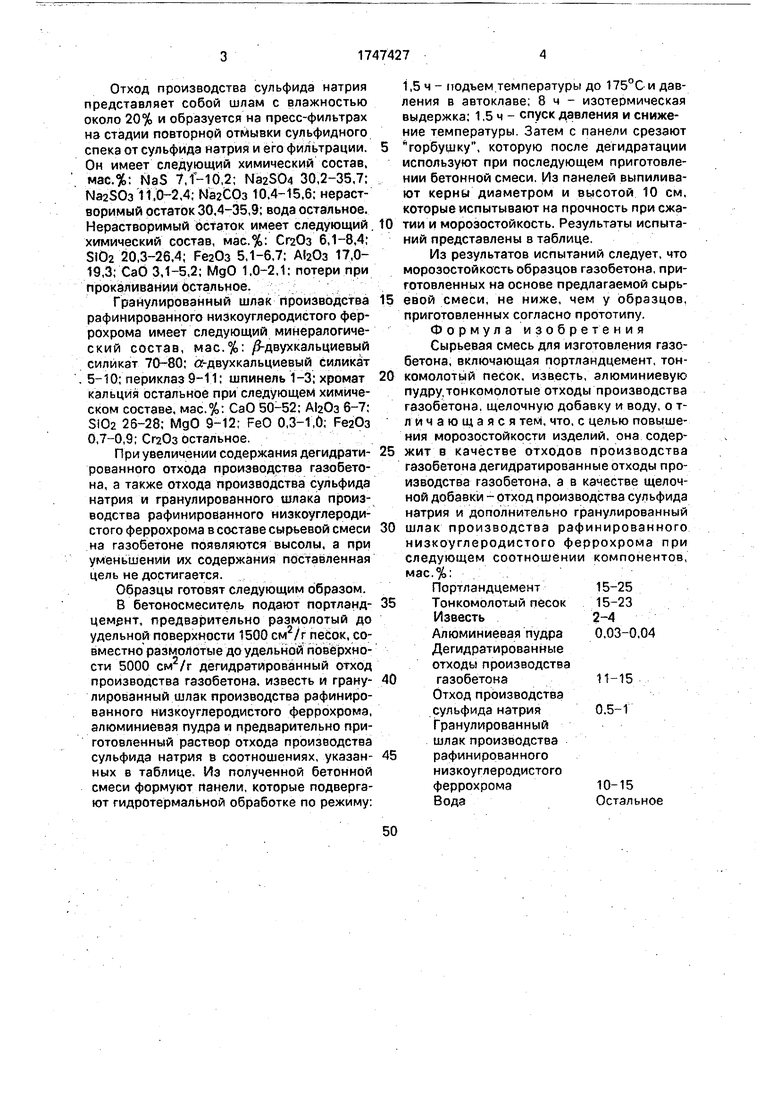

1,5 ч - подъем температуры до 175°С и давления в автоклаве, 8 ч - изотермическая выдержка; 1,5 ч - спуск давления и снижение температуры Затем с панели срезают горбушку, которую после дегидратации используют при последующем приготовлении бетонной смеси. Из панелей выпиливают керны диаметром и высотой 10 см, которые испытывают на прочность при сжа- тии и морозостойкость. Результаты испытаний представлены в таблице.

Из результатов испытаний следует, что морозостойкость образцов газобетона, приготовленных на основе предлагаемой сырь- евой смеси, не ниже, чем у образцов, приготовленных согласно прототипу. Формула изобретения Сырьевая смесь для изготовления газобетона, включающая портландцемент, тон- комолотый песок, известь, алюминиевую пудру,тонкомолотые отходы производства газобетона, щелочную добавку и воду, о т- личающаяся тем, что, с целью повышения морозостойкости изделий, она содер- жит в качестве отходов производства газобетона дегидратированные отходы производства газобетона, а в качестве щелочной добавки - отход производства сульфида натрия и дополнительно гранулированный шлак производства рафинированного низкоуглеродистого феррохрома при следующем соотношении компонентов, мас.%:

Портландцемент15-25

Тонкомолотый песок 15-23 Известь2-4

Алюминиевая пудра 0,03-0,04 Дегидратированные отходы производства газобетона11-15

Отход производства сульфида натрия0.5-1

Гранулированный шлак производства рафинированного низкоуглеродистого феррохрома10-15

ВодаОстальное

| название | год | авторы | номер документа |

|---|---|---|---|

| Сырьевая смесь для изготовления силикатного кирпича | 1990 |

|

SU1742259A1 |

| ЯЧЕИСТОБЕТОННАЯ СМЕСЬ И СПОСОБ ЕЕ ПРИГОТОВЛЕНИЯ | 2002 |

|

RU2245865C2 |

| Бетонная смесь | 1990 |

|

SU1742255A1 |

| СУХАЯ СМЕСЬ ДЛЯ ПРОИЗВОДСТВА ЯЧЕИСТОГО ГАЗОФИБРОБЕТОНА | 2008 |

|

RU2394007C2 |

| СЫРЬЕВАЯ СМЕСЬ И СПОСОБ ЕЕ ПОЛУЧЕНИЯ ДЛЯ НАНОСТРУКТУРИРОВАННОГО АВТОКЛАВНОГО ГАЗОБЕТОНА | 2010 |

|

RU2448929C1 |

| Состав сырьевой смеси для изготовления неавтоклавного газобетона | 2016 |

|

RU2616303C1 |

| ВЯЖУЩЕЕ | 1990 |

|

SU1753683A1 |

| СОСТАВ ДЛЯ ПОЛУЧЕНИЯ НЕАВТОКЛАВНОГО ГАЗОБЕТОНА И СПОСОБ ЕГО ПРИГОТОВЛЕНИЯ | 2008 |

|

RU2379262C1 |

| ЯЧЕИСТЫЙ БЕТОН АВТОКЛАВНОГО ТВЕРДЕНИЯ | 2008 |

|

RU2378228C1 |

| СПОСОБ ПОЛУЧЕНИЯ ГАЗОБЕТОНА И СЫРЬЕВАЯ СМЕСЬ ДЛЯ ЕГО ПРИГОТОВЛЕНИЯ | 2014 |

|

RU2560009C2 |

Изобретение относится к промышленности строительных материалов, а именно к производству газобетона. Сырьевая смесь, включающая тонкомолотый песок, известь, алюминиевую пудру, тонкомолотые Отходы производства газобетона, щелочную добавку, портландцемент и воду, содержит в качестве тонкомолотых отходов производства газобетона дегидратированные отходы производства газобетона, а в качестве щелоче- содержащей добавки - отход производства Изобретение относится к промышленности строительных материалов, а именно к производству газобетона Целью изобретения является повышение морозостойкости газобетона Пример. Используют следующие материалы1 портландцемент марки 400 Воскресенского цементного завода, известь Кореневского завода с активностью 80%; сульфида натрия и дополнительно содержит гранулированный шлак производства рафинированного низкоуглеродистого феррохрома при следующем соотношении компонентов, мас.%: портландцемент 15-25; тонкомолотый песок 15-23; известь 2-4, алюминиевая пудра 0,03-0,04; дегидратированные отходы производства газобетона 11-15; отходы производства сульфида натрия 0,5-1,0; гранулированный шлак производства рафинированного низкоуглеродистого феррохрома ТО-15, вода остальное. В бетоносмеситель подается портландцемент, предварительно размолотый до Зуд 1500 см /г песок, совместно размолотые до Зуд 5000 см2/г дегидратированный отход производства газобетона, известь и гранулированный шлак производства рафинированного низкоуглеродистого феррохрома, алюминиевая пудра и предварительно приготовленный раствор отхода производства сульфида натрия. Газобетон, приготовленный на основе предлагаемой сырьевой смеси, обладает прочностью до 9,4 МПа и морозостойкостью до 100 циклов 1 табл. -$ кварцевый песок Люберецкого месторождения с модулем крупности МКр 1 1-1.2 Алюминиевая пудра марки ПАК-3 с содержанием активного алюминия 82% и тонкостью помола 5000 см2/г Дегидратированный отход производства газобетона - продукт обжига при 700°С в течение 0,5 ч раздробленной до кусков размером 20 мм автоклавированной горбушки 2 X Ю 4

| Сырьевая смесь для изготовления ячеистого бетона | 1985 |

|

SU1377268A1 |

| Сырьевая смесь для изготовления газобетона | 1986 |

|

SU1402591A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

Авторы

Даты

1992-07-15—Публикация

1990-07-26—Подача