со

с

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для разделения сыпучих материалов | 1986 |

|

SU1417273A1 |

| Способ классификации мелкодисперсных материалов | 1987 |

|

SU1502139A1 |

| Поточная линия выборки комовой глины и очистки гравия и песка | 1988 |

|

SU1532076A1 |

| Устройство для классификации зернистых материалов по крупности | 1986 |

|

SU1407590A1 |

| Устройство для воздушной классификации зернистых материалов | 1989 |

|

SU1669591A1 |

| Устройство для сортировки зернистых материалов | 1989 |

|

SU1671376A1 |

| СЕПАРАТОР ДЛЯ РАЗДЕЛЕНИЯ СЫПУЧИХ МАТЕРИАЛОВ | 1991 |

|

RU2022666C1 |

| СПОСОБ ТОНКОГО ИЗМЕЛЬЧЕНИЯ ЦЕМЕНТНОГО КЛИНКЕРА | 2005 |

|

RU2361675C2 |

| Пневматический классификатор | 1989 |

|

SU1643118A1 |

| Классификатор для разделения зернистых материалов по степени упругости | 1979 |

|

SU871848A1 |

Изобретение относится к разделению зернистых материалов по прочности зерен. Цель изобретения - повышение эффективности разделения. Зерна исходного материала предварительно увлажняют до 40-50% водоудерживающей способности зерен, а затем подают монослоем на цилиндрическую поверхность роторного барабана, выполненную с покрытием, имеющим коэффициент упругости 0.8-1,0, а коэффициент трения 0,7-1,0. Hpvi этом подачу зерен осуществляют под углом 26-42°, расположенным по ходу вращения барабана к его вертикальной диаметральной плоскости. Скорость падения зерен и линейную скорость вращения барабана устанавливают из соотношения Vn (3-5). где Vn - скорость падения зерен, м/с, Уб - линейная скорость вращения барабана, м/с. После удара о поверхность барабана малопрочные зерна летят в ближний к барабану приемник, а прочные - в дальний приемник. 1 ил.

Изобретение относится к аппаратам для разделения зернистых материалов по прочности зерен и может быть использовано в горной промышленности, металлургии, строительстве, сельском хозяйстве и других отраслях народного хозяйства,

Цель изобретения - повышение эффективности разделения.

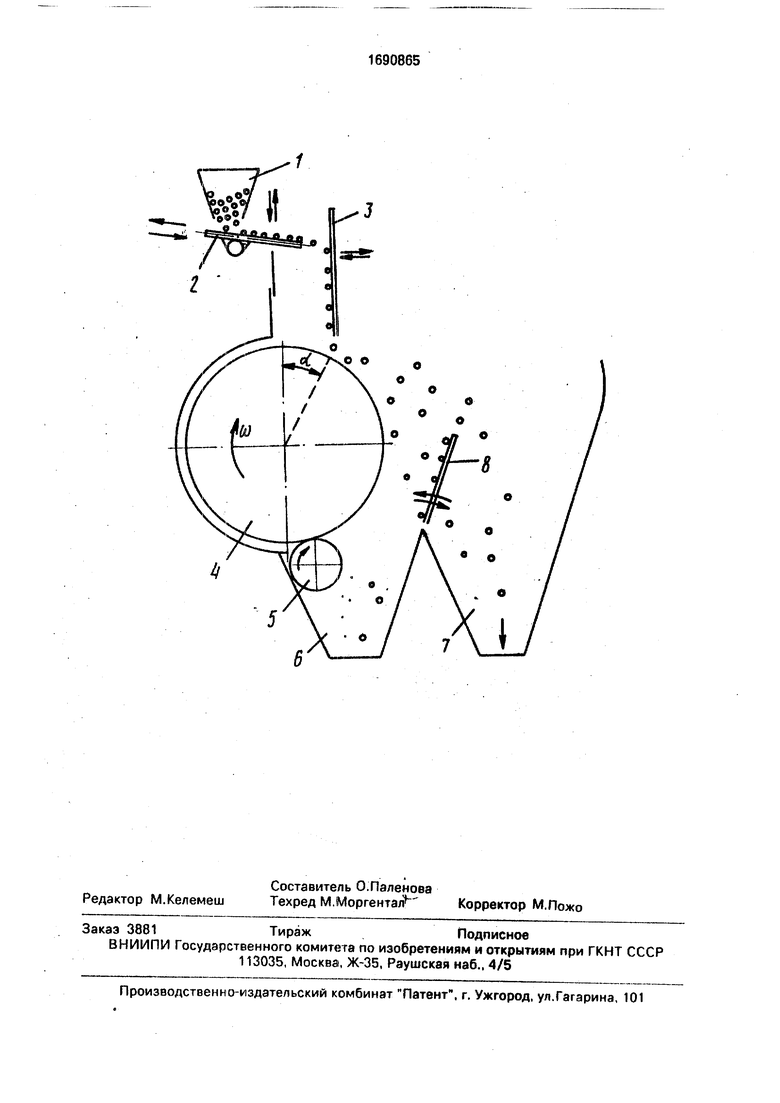

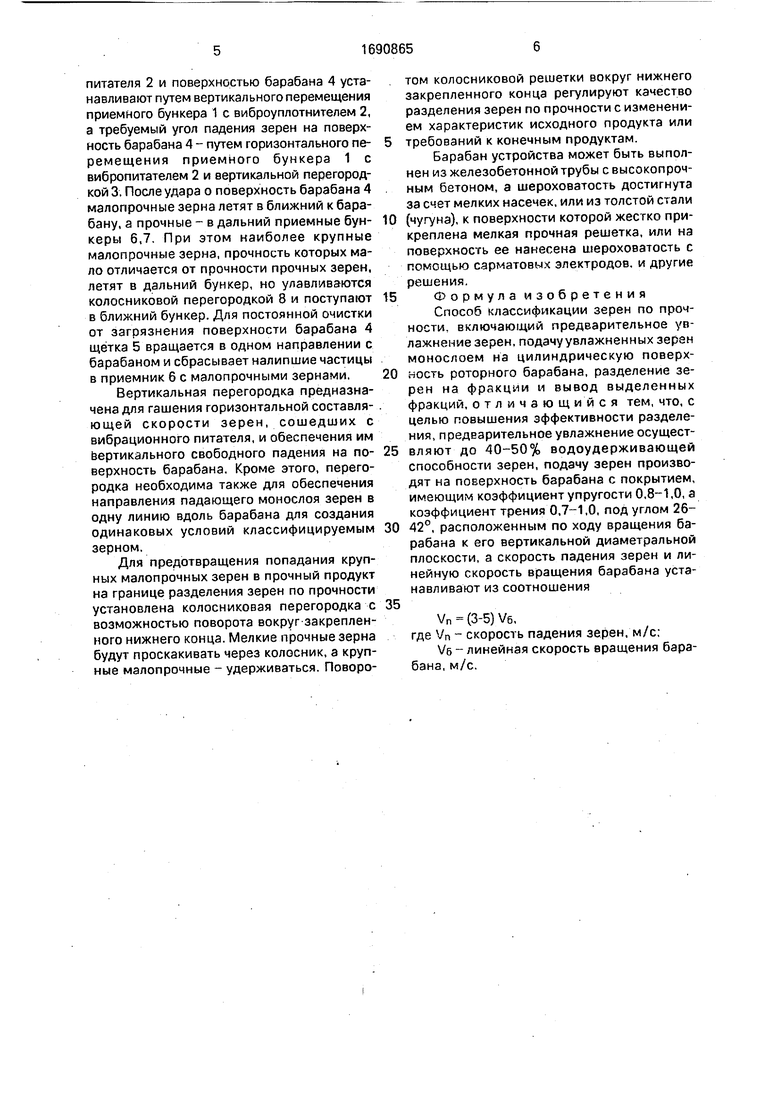

На чертеже схематически представлено устройство для реализации способа.

Способ реализуют следующим образом.

Определяют влажность исходного зерна и доувлажняют их 40-50% их водоудерживающей способности, заполняя поры зерен. Затем увлажненные зерна подают многослоем на цилиндрическую поверхность роторного барабана под углом 26-42°, расположенным по ходу вращения барабана к его вертикальной диаметральной плоскости. При этом, изменяя высоту падения зерен, регулируют отношение скорости падения зерен к линейной скорости вращения барабана Vn (3-5) Ve, где Vn - скорость падения зерен, a VG - линейная скорость вращения барабана, а поверхность барабана выполняют с покрытием, имеющим коэффициент упругости 0,8-1,0. а коэффициент трения 0,7-1,0. Так как вода обладает значительно большей инерционной способно- стью, чем твердый материал, то при ударе об упругую поверхность под острым углом у влажных материалов меньше изменяется траектория дальнейшего полета (угол отражения в большей степени превышает угол падения, чем у сухих зерен) Так как вода не обладает упругим отскоком то наличие воо ю о

00

о ел

ды в порах зерен уменьшает коэффициент восстановления (К) скорости отражения (отлета от упругой поверхности). Кроме того, при увлажнении уменьшается прочность и упругость пористых зерен. Чем больше по- ристость и, следовательно меньше исходная прочность зерен, тем увлажнение существенно уменьшает прочность и упругость зерен, Таким образом, увеличивает интервал изменения прочности и упругости неоднородности по прочности зерен, т.е. увлажнение повышает качество классификации. Однако избыточная влажность затрудняет и удорожает хранение и перевозку, поэтому зерна необходимо увлажняют до ми- нимально необходимого значения, а именно 40-50% влагоудерживающей способное™ зерен.

Поверхность роторного барабана выполняет роль упругой отражающей поверх- ности. При этом угол отскока прочного зерна к нормали поверхности меньше, чем этот же угол у малопрочного, так как наличие в порах зерна воды уменьшает энергию отскока. Подача зерна на нисходящую по ходу вращения поверхность роторного барабана обеспечивает отскок раэнопрочных зерен в одном направлении. При этом дальность полета зерен зависит от их прочностных характеристик, прочное зерно отскакивает дальше от роторного барабана, а малопрочное - ближе к нему. Поэтому произойдет разделение зерен даже с небольшой разностью по прочности, что невозможно осуществить при подаче зерен на восходящую по ходу вращения поверхность роторного барабана.

Скорость вращения роторного барабана и скорость падения зерен взаимосвязаны, Линейная скорость вращения поверхности барабана ограничивается по минимуму необходимостью обеспечения подачи очищенной поверхности под каждое падающее на поверхность зерно. Максимум скорости ограничивается тем, что с увеличе- нием скорости уменьшается эффект упругого отскока и увеличивается эффект бросания зерен поверхностью барабана. Однако ис-за специфики взаимодействия поверхностей малопрочные зерна бросают- ся дальше, чем прочные зерна. Скорость падения по минимуму ограничивается требуемой кинетической энергией для отскока. Рост величины конечной скорости падения ограничен искажением траектории полета зерен за счет разрушения малопрочных зерен и откола остроугольных выступов прочных зерен, если зерно соприкасается таким выступом с поверхностью барабана. Между скоростями падения и скоростью вращения

имеется прямо пропорциональная зависимость, оптимальный коэффициент пропорциональности равен 3-5. Объясняется это следующим: при ранее отмеченных ограничениях скоростей меньшее значение коэффициента не обеспечивает требуемой кинетической энергии падения, а большее значение коэффициента ухудшает качество классификации за счет частичного разрушения зерен.

Угол подачи зерен на поверхность роторного барабана установлен в пределах 26-42° от вертикали, При подаче материала под углом менее 26° отскок прочных зерен происходит под большим углом к горизонту, что ограничивает дальность их полета и приводит к падению в ближний бункер (для слабых зерен). Подача материала под углом более 42° способствует проскальзыванию прочных зерен в бункер малопрочных зерен, а не их отскоку. В обоих случаях качество классификации ухудшается.

Коэффициент упругости поверхности барабана определен в пределах Куп 0,8 - 1,0 для того, чтобы избежать до минимума потери энергии отскока зерен на поверхность барабана, что сильно влияет на эффективность классификации.

Коэффициент трения поверхности барабана определен в пределах Ктр 0,7 - 1,0, гак как при меньших коэффициентах происходит потеря энергии отскока для прочных зерен из-за проскальзывания их по поверхности роторного барабана. Кроме того, большой коэффициент трения поверхности роторного барабана позволяет использовать угол подачи зерен до 42°.

Устройство для реализации способа содержит загрузочный бункер 1, под которым установлен вибрационный питатель 2. В торце последнего по ходу движения зерен на некотором расстоянии установлена вертикальная перегородка 3. Под вибрационным питателем 2 установлен роторный барабан 4, под которым вплотную к нему размещена щетка 5. Ниже ротора по направлению полета зерен установлены приемники малопрочного 6 и прочного 7 продукта, на стыке между которыми закреплена колосниковая перегородка 8.

Устройство работает следующим образом.

Исходные зерна падают в приемный бункер 1, откуда они поступают на вибрационный питатель 2 и рассредотачиваются в монослой. Из питателя 2 зерна свободным падением посредством перегородки 3 направляются на поверхность барабана 4. При этом в зависимости от диаметра барабана 4 требуемое расстояние между концом вибропитателя 2 и поверхностью барабана 4 устанавливают путем вертикального перемещения приемного бункера 1 с виброуплотнителем 2, а требуемый угол падения зерен на поверхность барабана 4 - путем горизонтального пе- ремещения приемного бункера 1 с вибропитателем 2 и вертикальной перегородкой 3. После удара о поверхность барабана 4 малопрочные зерна летят в ближний к барабану, а прочные - в дальний приемные бун- керы 6,7. При этом наиболее крупные малопрочные зерна, прочность которых мало отличается от прочности прочных зерен, летят в дальний бункер, но улавливаются колосниковой перегородкой 8 и поступают в ближний бункер. Для постоянной очистки от загрязнения поверхности барабана 4 щетка 5 вращается в одном направлении с барабаном и сбрасывает налипшие частицы в приемник 6 с малопрочными зернами,

Вертикальная перегородка предназначена для гашения горизонтальной составля- ющей скорости зерен, сошедших с вибрационного питателя, и обеспечения им вертикального свободного падения на по- верхность барабана. Кроме этого, перегородка необходима также для обеспечения направления падающего монослоя зерен в одну линию вдоль барабана для создания одинаковых условий классифицируемым зерном.

Для предотвращения попадания крупных малопрочных зерен в прочный продукт на границе разделения зерен по прочности установлена колосниковая перегородка с возможностью поворота вокруг закрепленного нижнего конца. Мелкие прочные зерна будут проскакивать через колосник, а крупные малопрочные - удерживаться. Поворотом колосниковой решетки вокруг нижнего закрепленного конца регулируют качество разделения зерен по прочности с изменением характеристик исходного продукта или требований к конечным продуктам.

Барабан устройства может быть выполнен из железобетонной трубы с высокопрочным бетоном, а шероховатость достигнута за счет мелких насечек, или из толстой стали (чугуна), к поверхности которой жестко прикреплена мелкая прочная решетка, или на поверхность ее нанесена шероховатость с помощью сарматовых электродов, и другие решения.

Формула изобретения Способ классификации зерен по прочности, включающий предварительное увлажнение зерен, подачу увлажненных зерен монослоем на цилиндрическую поверхность роторного барабана, разделение зерен на фракции и вывод выделенных фракций, отличающийся тем, что, с целью повышения эффективности разделения, предварительное увлажнение осуществляют до 40-50% водоудерживающей способности зерен, подачу зерен производят на поверхность барабана с покрытием, имеющим коэффициент упругости 0,8-1,0, а коэффициент трения 0,7-1,0, под углом 26- 42°, расположенным по ходу вращения барабана к его вертикальной диаметральной плоскости, а скорость падения зерен и линейную скорость вращения барабана устанавливают из соотношения

Vn (3-5) Ve. где Vn - скорость падения зерен, м/с;

Ve - линейная скорость вращения барабана, м/с.

| УСТРОЙСТВО для КЛАССИФИКАЦИИ ЩЕБНЯ ИЛИ ГРАВИЯ | 0 |

|

SU243532A1 |

| Способ восстановления хромовой кислоты, в частности для получения хромовых квасцов | 1921 |

|

SU7A1 |

Авторы

Даты

1991-11-15—Публикация

1989-03-21—Подача