Изобретение относится к сортировке сыпучих зернистых материалов и может быть использовано для классификации материалов по крупности в горной, химической и других отраслях промышленности

Цель изобретения - повышение производительности и качества сортировки материала.

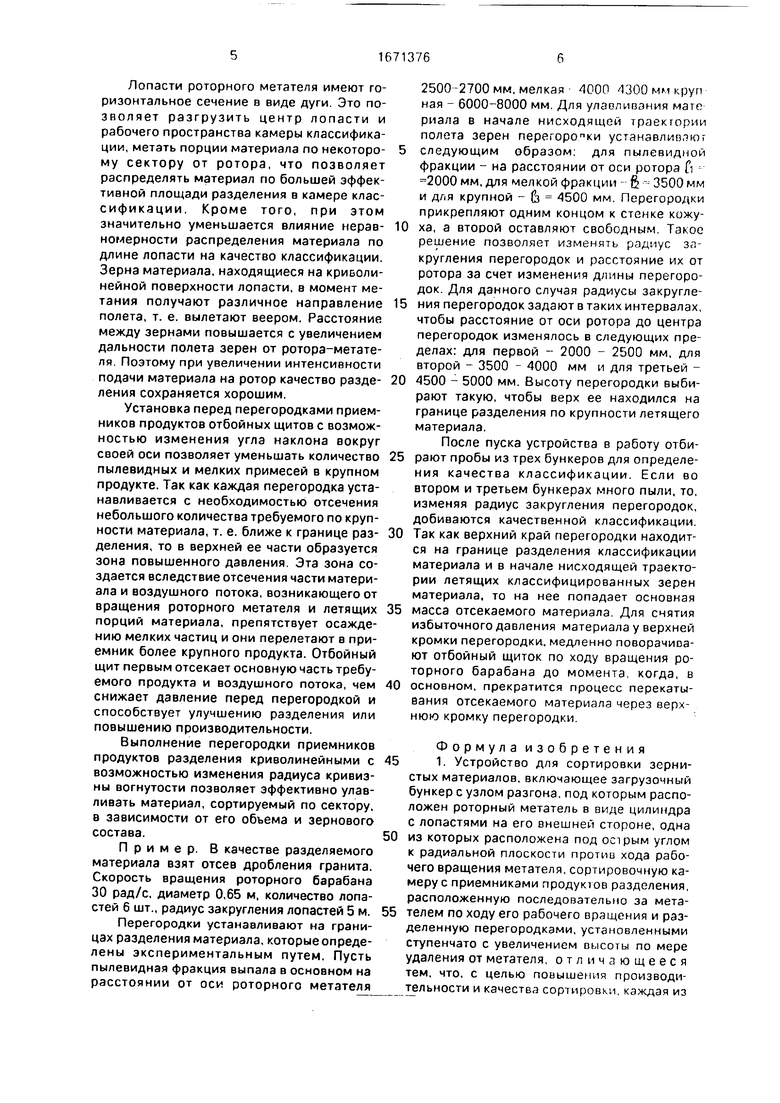

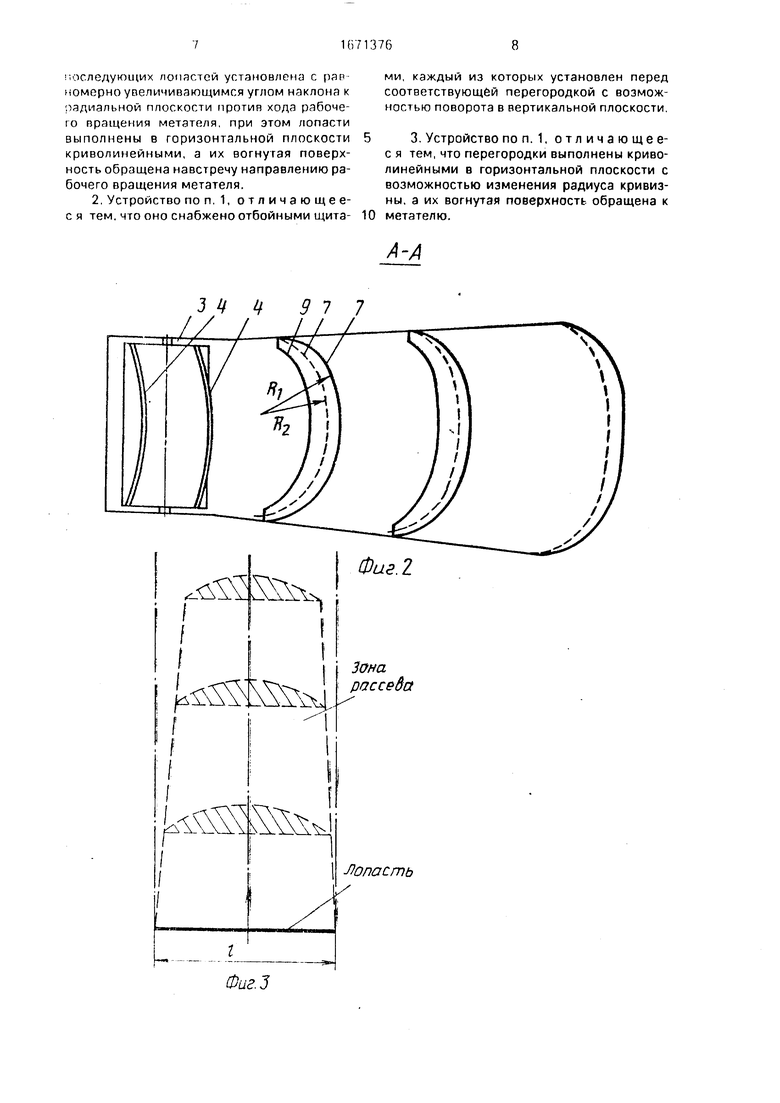

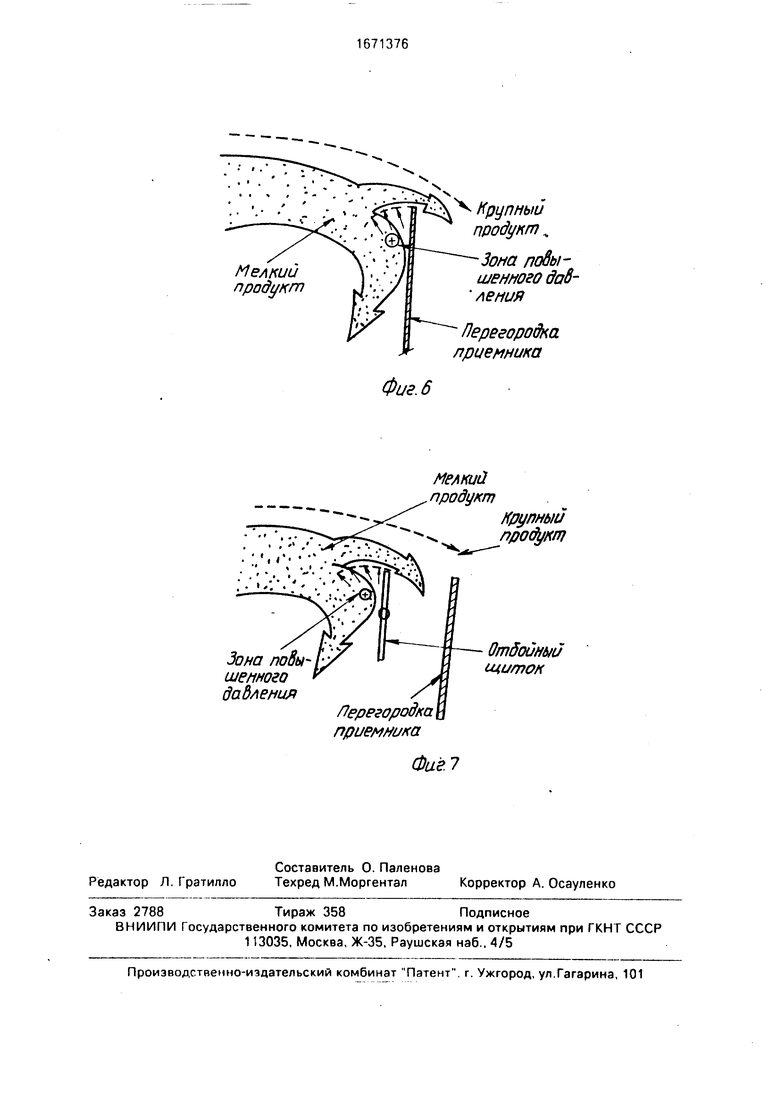

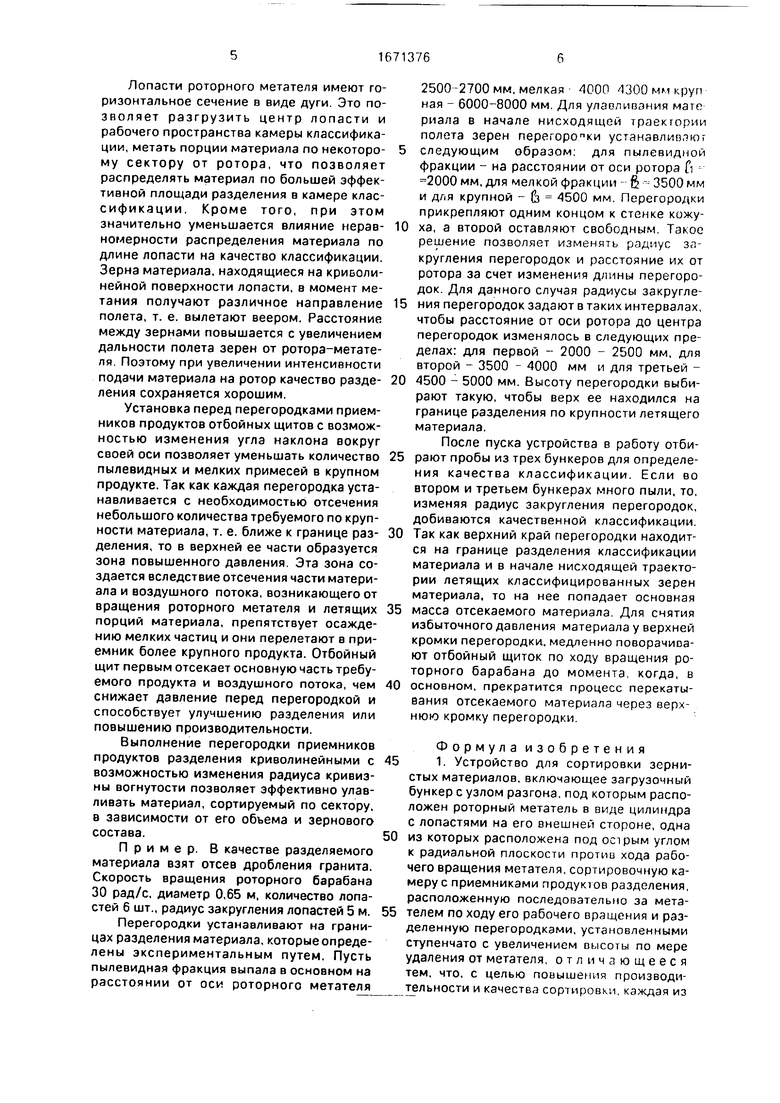

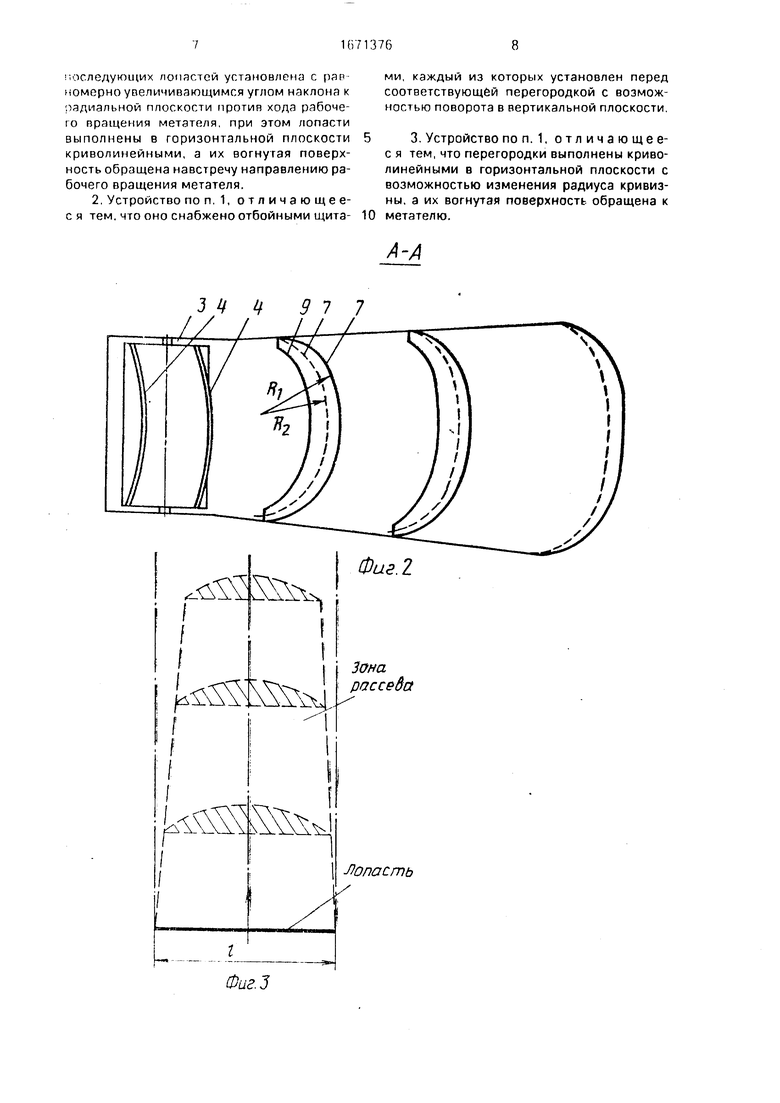

На фиг. 1 показана схема устройства; на фиг. 2 - разрез А-А на фиг. 1 (изменение радиуса кривизны вогнутости перегородок); на фиг. 3 - конфигурация рассева материала при прямой лопасти; на фиг. 4 - то же, при лопасти в виде дуги; на фиг. 5 - изменение угла вылета материалов в зависимости от угла установки лопасти- ударника; на фиг. 6 - влияние зоны повышенного давления на замельчение крупного продукта; на фиг. 7 - работа отбойного щитка и его влияние на качество разделяемого материала.

Устройство содержит загрузочный бункер 1 с узлом 2 разгона зерен, под которым размещен роторный метатель 3 в виде цилиндра с лопастями-ударниками 4, выполненными на его внешней поверхности в горизонтальной плоскости криволинейными, обращенными вогнутой стороной навстречу направлению рабочего вращения метателя и закрепленными с возможностью изменения радиуса кривизны вогнутости. Загрузочный бункер 1 соединен с кожухом

5.внутри которого расположены последовательно метатель 3 и сортировочная камера

6,которая разделена перегородками 7 улавливающих бункеров 8, установленными с увеличением высоты по мере удаления от метателя 3 и выполненными криволинейными в горизонтальной плоскости с возможностью изменения радиуса кривизны, вогнутая поверхность которых обращена к метателю, Перед перегородками 7 со стороны роторного метателя 3 установлены отбойные щитки S с возможностью поворота в вертикальной плоскости. Одна из лопастей А метателя 3 установлена под острым углом к радиальной плоскости против хода рабочего вращения метателя, а каждая из последующих лопастей 4 установлена с равномерно увеличивающимся углом наклона к радиальной плоскости против хода рабочего вращения метателя.

Устройство работает следующим образом.

Из загрузочного бункера 1 исходный материал поступает в щель узла 2 разгона, где материал формируется в слой и набирает скорость. Из узла 2 разгона зерен материал поступает на вращающийся роторный метатель 3, где распределяется на лопастях-ударниках 4, имеющих в горизонтальной плоскости форму дуги. В момент соприкосновения лопастей 4 с материалом, последнему от ротора передаются импульс и направление полета. Причем, в направлении полета возникает горизонтальная со- ставляющэя-отклоняющие усилия из-за кривизны лопасти 4. Материал вылетает веерообразно с одновременным распределением по высоте зерен в зависимости от

0 крупности. Из-за разного угла наклона лопастей угол вылета очередной лопасти отличается от угла вылета предыдущей, что вовлекает в работу (сопротивление летящим зернам) новые участки пространства каме5 ры классификации и улучшает разделение. В камере 6, огражденной кожухом 5, происходит окончательное осаждение материала подлине в зависимости от крупных фракций перегородками 7 с последующим осаждени0 ем в улавливаемые бункера 8. Основную часть улавливаемого материала отсекают отбойные щитки 9, из-за чего огибающие воздушные потоки, возникающие из-за появления зоны повышенного давления на от5 бойных щитках 9, перекатываются через последние и со своим продуктом направляются перегородками 7 в тот же улавливающий бункер В процессе работы устройства могут возникнуть изменения количества подавае0 мого материала и его фракционного состава. Вследствие этого зона рассева для мелкого продукта может увеличиться или уменьшиться. Поэтому для чистоты отбора перегородки 7 устанавливаются с возможностью измене5 ния своего радиуса кривизны, что изменяет расстояние от роторного метателя 3 к отдельным участкам перегородки 7.

Лопасти роторного метателя установлены с равномерно увеличивающимся углом

0 наклона к диаметральной оси ротора-метателя для того, чтобы обеспечить метание порций материала под разными углами. Это позволяет сместить порции материала относительно друг друга по вертикали в камере

5 классификации и изменить угол рассева каждой порции. Кроме того, уменьшит влияние сопутствующих потоков воздуха, образующихся при прохождении порции материала через камеру классификации, на

0 процесс классификации, позволит более равномерно распределить порции материала по всей эффективной площади камеры классификации, что особенно важно при повышении количества перерабатываемого

5 материала, и позволит повысить производительность установки за счет уменьшения ко- личества материала на единицу эффективной площади разделения (сопротивления летящим зернам) в камере классификации

Лопасти роторного метателя имеют горизонтальное сечение в виде дуги. Это позволяет разгрузить центр лопасти и рабочего пространства камеры классификации, метать порции материала по некоторому сектору от ротора, что позволяет распределять материал по большей эффективной площади разделения в камере клас- сификации. Кроме того, при этом значительно уменьшается влияние неравномерности распределения материала по длине лопасти на качество классификации. Зерна материала, находящиеся на криволинейной поверхности лопасти, в момент метания получают различное направление полета, т. е. вылетают веером. Расстояние между зернами повышается с увеличением дальности полета зерен от ротора-метателя. Поэтому при увеличении интенсивности подачи материала на ротор качество разделения сохраняется хорошим.

Установка перед перегородками приемников продуктов отбойных щитов с возможностью изменения угла наклона вокруг своей оси позволяет уменьшать количество пылевидных и мелких примесей в крупном продукте. Так как каждая перегородка устанавливается с необходимостью отсечения небольшого количества требуемого по крупности материала, т. е. ближе к границе разделения, то в верхней ее части образуется зона повышенного давления. Эта зона создается вследствие отсечения части материала и воздушного потока, возникающего от вращения роторного метателя и летящих порций материала, препятствует осаждению мелких частиц и они перелетают в приемник более крупного продукта. Отбойный щит первым отсекает основную часть требуемого продукта и воздушного потока, чем снижает давление перед перегородкой и способствует улучшению разделения или повышению производительности.

Выполнение перегородки приемников продуктов разделения криволинейными с возможностью изменения радиуса кривизны вогнутости позволяет эффективно улавливать материал, сортируемый по сектору, в зависимости от его объема и зернового состава.

Пример, В качестве разделяемого материала взят отсев дробления гранита. Скорость вращения роторного барабана 30 рад/с, диаметр 0,65 м, количество лопастей 6 шт., радиус закругления лопастей 5 м.

Перегородки устанавливают на границах разделения материала, которые определены экспериментальным путем, Пусть пылевидная фракция выпала в основном на расстоянии от оси роторного метателя

2500-2700 мм, мелкая 4000 1300 мм круп ная - 6000-8000 мм. Для улавливания мате риала в начале нисходящей траектории полета зерен перегоропки устанавливают 5 следующим образом: для пылевидной фракции - на расстоянии от оси ротора fi 2000 мм, для мелкой фракции - $ -- 3500 мм и для крупной - (Ь 4500 мм. Перегородки прикрепляют одним концом к стенке кожу0 ха, а второй оставляют свободным. Такое решение позволяет изменять радиус закругления перегородок и расстояние их от ротора за счет изменения длины перегородок. Для данного случая радиусы закругле5 ния перегородок задают в таких интервалах, чтобы расстояние от оси ротора до центра перегородок изменялось в следующих пределах: для первой - 2000 - 2500 мм, для второй - 3500 - 4000 мм и для третьей 0 4500 - 5000 мм. Высоту перегородки выбирают такую, чтобы верх ее находился на границе разделения по крупности летящего материала.

После пуска устройства в работу отби5 рают пробы из трех бункеров для определения качества классификации. Если во втором и третьем бункерах много пыли, то, изменяя радиус закругления перегородок, добиваются качественной классификации.

0 Так как верхний край перегородки находится на границе разделения классификации материала и в начале нисходящей траектории летящих классифицированных зерен материала, то на нее попадает основная

5 масса отсекаемого материала. Для снятия избыточного давления материала у верхней кромки перегородки, медленно поворачивают отбойный щиток по ходу вращения роторного барабана до момента, когда, в

0 основном, прекратится процесс перекатывания отсекаемого материала через верхнюю кромку перегородки.

Формула изобретения 51. Устройство для сортировки зернистых материалов, включающее загрузочный бункер с узлом разгона, под которым расположен роторный метатель в виде цилиндра с лопастями на его внешней стороне, одна 0 из которых расположена под острым углом к радиальной плоскости против хода рабочего вращения метателя, сортировочную камеру с приемниками продуктов разделения, расположенную последовательно за мета- 5 телем по ходу его рабочего вращения и разделенную перегородками, установленными ступенчато с увеличением оысоты по мере удаления от метателя, отличающееся тем, что, с целью повышения производительности и качества сортировки, каждая из

доследующих лопастей установлена с рар- номерно увеличивающимся углом наклона к радиальной плоскости против хода рабочего вращения метателя, при этом лопасти выполнены в горизонтальной плоскости криволинейными, а их вогнутая поверхность обращена навстречу направлению рабочего вращения метателя.

2. Устройство по п. 1, отличающее- с я тем, что оно снабжено отбойными щита0

ми, каждый из которых установлен перед соответствующей перегородкой с возможностью поворота в вертикальной плоскости.

3. Устройство по п. 1, отличающее- с я тем, что перегородки выполнены криволинейными в горизонтальной плоскости с возможностью изменения радиуса кривизны, а их вогнутая поверхность обращена к метателю.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для классификации по крупности зернистых материалов | 1988 |

|

SU1671372A1 |

| Способ классификации зерен по прочности | 1989 |

|

SU1690865A1 |

| Устройство для классификации зернистых материалов по крупности | 1986 |

|

SU1407590A1 |

| Способ классификации мелкодисперсных материалов | 1987 |

|

SU1502139A1 |

| Устройство для сортировки зернистых материалов | 1988 |

|

SU1585017A1 |

| Устройство для сортировки зернистых материалов | 1985 |

|

SU1287955A1 |

| Устройство для воздушной классификации зернистых материалов | 1989 |

|

SU1669591A1 |

| Устройство для сортировки зернистых материалов | 1984 |

|

SU1222330A1 |

| МЕТАТЕЛЬ СЫПУЧИХ МАТЕРИАЛОВ | 2010 |

|

RU2440859C1 |

| Устройство для расслоения и сортировки кристаллов слюды | 1981 |

|

SU980831A1 |

Изобретение относится к сортировке сыпучих зернистых материалов по крупности в горной, химической и др. отраслях пром-сти. Цель - повышение произв-сти и качества сортировки материала. Под загрузочным бункером 1 с узлом 2 разгона зерен расположен роторный метатель 3 в виде цилиндра с лопастями 4 на его внешней стороне. Одна лопасть 4 расположена под острым углом к радиальной плоскости против хода рабочего вращения метателя. Каждая из последующих лопастей 4 установлена с равномерно увеличивающимся углом наклона к радиальной плоскости против хода рабочего вращения метателя 3. В горизонтальной плоскости лопасти 4 выполнены криволинейными, вогнутая поверхность которых обращена на встречу направлению рабочего вращения метателя-3. Последовательно за метателем 3 по ходу его рабочего вращения расположена сортировочная камера 6 с приемниками продуктов разделения. Камера 6 разделена перегородками 7, установленными ступенчато с увеличением высоты по мере удаления от метателя 3. Перед перегородками 7 с возможностью поворота в вертикальной плоскости установлены отбойные щиты 9. В горизонтальной плоскости перегородки 7 выполнены криволинейными с возможностью изменения радиуса кривизны, вогнутая поверхность которых обращена к метателю 3. В камере 6 происходит осаждение материала по длине в зависимости от крупных фракций перегородками 7 с последующим осаждением в улавливаемые бункера 8. Основную часть улавливаемого материала отсекают отбойные щитки 9. 2 з.п. ф-лы, 7 ил.

ФцгЛ

Угол вылета материала

Фиг.5

Мелкий продукт

Перегородка приемника

Крупный продукт „

Зона повышенного дав- ления

Перегородки приемника

Фиг. 6

мелкий, продукт

Крупный продукт

Отбойный щиток

Фиг 7

| Устройство для сортировки зернистых материалов | 1984 |

|

SU1222330A1 |

| Способ восстановления хромовой кислоты, в частности для получения хромовых квасцов | 1921 |

|

SU7A1 |

| Устройство для сортировки зернистых материалов | 1985 |

|

SU1287955A1 |

| кл | |||

| Способ восстановления хромовой кислоты, в частности для получения хромовых квасцов | 1921 |

|

SU7A1 |

| Приспособление для установки двигателя в топках с получающими возвратно-поступательное перемещение колосниками | 1917 |

|

SU1985A1 |

Авторы

Даты

1991-08-23—Публикация

1989-01-17—Подача