Изобретение относится к области обработки металлов давлением и может быть использовано при изготовлении колес, в том числе для автомобильных транспортных средств.

Известен способ изготовления деталей типа колес с ободом, двумя ребордами, соединенными ступичной частью, расположенной ближе к одной из реборд, включающий осадку цилиндрической заготовки, предварительную и окончательную штамповки (Ковка и штамповка цветных металлов, Справочник, М., Машиностроение, 1971).

Недостатками указанного способа является значительная трудоемкость изготовления изделия, его высокая металлоемкость, а также значительная энергоемкость процесса.

Известен способ изготовления колес транспортных средств, включающий деформирование исходной заготовки в несколько переходов в разъемном инструменте с формированием ободной и ступичной частей изделия, при этом в последнем переходе выполняют центральное отверстие, а также термическую и механическую обработку (Заявка ФРГ 3039985, кл. В 21 D 53/56, опубл.1981)

Недостатки указанного способа заключаются в высокой металлоемкости изделия, невысоком его качестве и энергоемкости процесса изготовления.

Наиболее близким к настоящему изобретению по технической сущности и достигаемому при использовании техническому результату является способ изготовления колес транспортных средств, включающий деформирование исходной заготовки в два перехода, на первом из которых формуют полуфабрикат в виде конического стакана путем гибки предварительно осаженной заготовки, размещенной в исходном положении над донной частью штампа с последующим выдавливанием, с получением ободной и ступичной частей, а второй переход осуществляют в штампе с вертикальным разъемом матрицы обжимом полученного полуфабриката, а также с выполнением центрального отверстия, термической и механической обработкой (Патент РФ 2042467, МПК 6 В 21 D 53/26, опубл. 1995).

Недостатками указанного способа является высокая энергоемкость процесса, низкие механические свойства, высокая металлоемкость изделия.

Задача, на решение которой направлено изобретение, заключается в создании более экономичной технологии, приводящей к снижению трудо-, энерго- и металлоемкости.

Технический результат, достигаемый при использовании настоящего изобретения, заключается в том, что указанные выше параметры трудо-, энерго- и металлоемкости улучшаются за счет снижения массы исходной заготовки, уменьшения площади проекции в процессе ее деформирования и улучшения структуры готового изделия.

Поставленная задача с достижением упомянутого технического результата решается тем, что в известном способе изготовления колес транспортных средств, включающем осадку исходной заготовки, образование в ней центрального отверстия, деформирование в несколько переходов с образованием ободной и ступичной частей колеса с заданными размерами, а также термическую и механическую обработку, при этом в процессе деформирования заготовки посредством гибки получают полуфабрикат в виде конического стакана, после чего производят перемещение его в донную часть штампа, обжим и комбинированное выдавливание, отличающемся тем, что осуществляют предварительный нагрев исходной заготовки, центральное отверстие в осаженной заготовке выполняют в начале первого перехода ее деформирования, после гибки заготовки при получении полуфабриката в виде конического стакана производят отбортовку последнего, комбинированное выдавливание полуфабриката производят одновременно с перемещением его в донную часть штампа, а на последнем переходе деформирования осуществляют обжим и калибровку ободной части и доформовку ступичной части полуфабриката.

Другая особенность способа заключается в том, что обжим полуфабриката на последнем переходе можно проводить при комнатной температуре.

Прошивка центральной части заготовки в начале первого перехода обеспечивает уменьшение площади проекции заготовки, что позволяет снизить усилие штамповки для осуществления последующей отбортовки заготовки и перемещение ее в район донной части, и, следовательно, ведет к уменьшению энергоемкости процесса.

При обжиме боковой части конического стакана на последнем переходе за счет давления боковых вставок матрицы вследствие упругих свойств материала полуфабриката образуется "поднутрение" в стенке стакана, над его ступичной частью (в прототипе это достигается последующей механической обработкой), что позволяет уменьшить металлоемкость штамповки колеса при получении требуемых размеров готового изделия. Образование "поднутрения" приводит также к тому, что линии течения металла (волокна) совпадают с линиями формы готового изделия, что улучшает внутреннюю структуру колеса и позволяет повысить сопротивление изделия циклическим нагрузкам.

Проведение обжима полуфабриката на последнем переходе при комнатной температуре штампа и полуфабриката позволяет снизить энергоемкость процесса, увеличить срок службы инструмента, улучшить условия труда.

Изобретение иллюстрируется чертежами, на которых изображены основные операции технологии изготовления колес преимущественно для автомобильных транспортных средств.

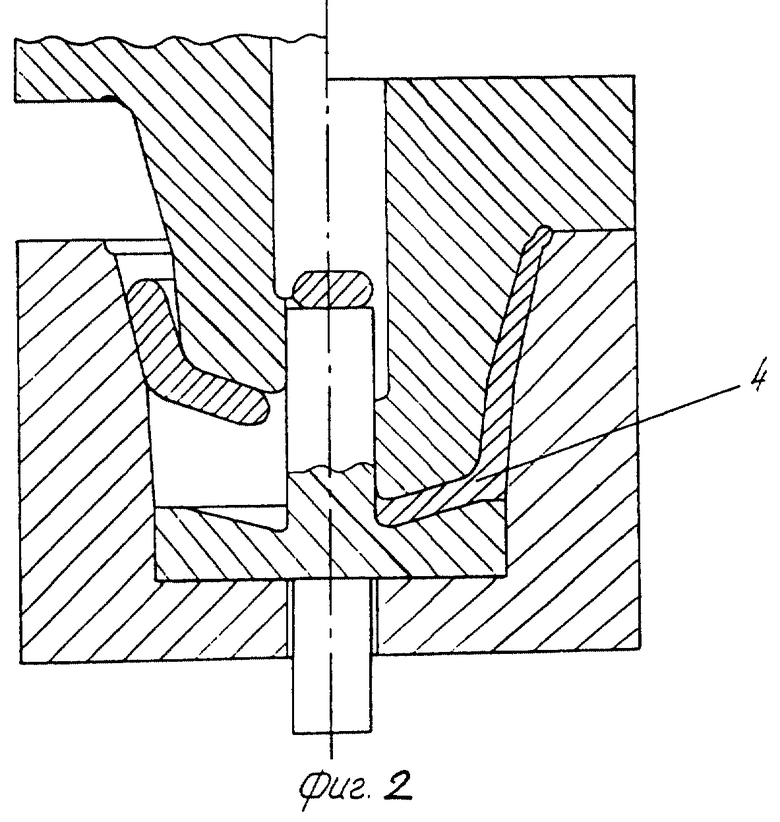

На фиг. 1 показана технологическая схема первого перехода в начальный и промежуточный моменты деформирования.

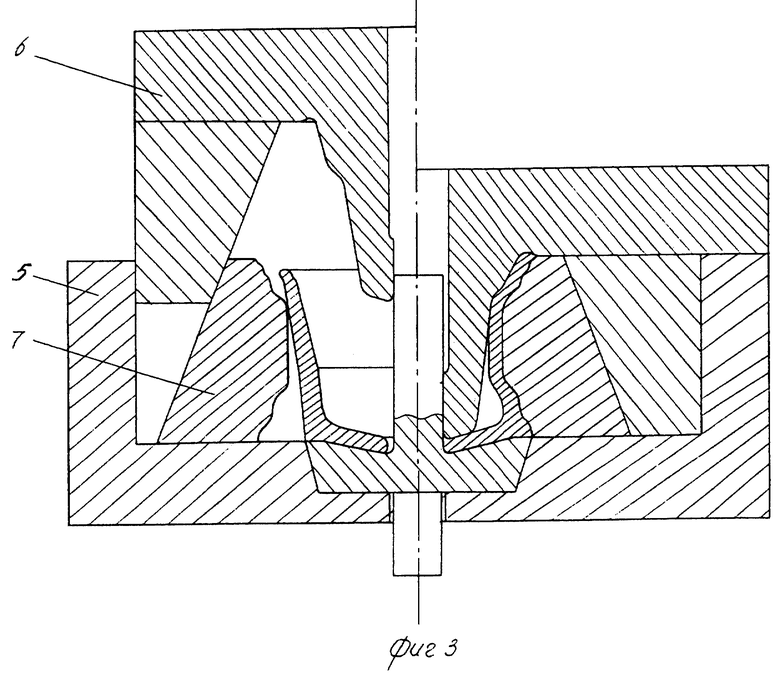

На фиг.2 показана технологическая схема первого перехода в промежуточный и конечный моменты деформирования.

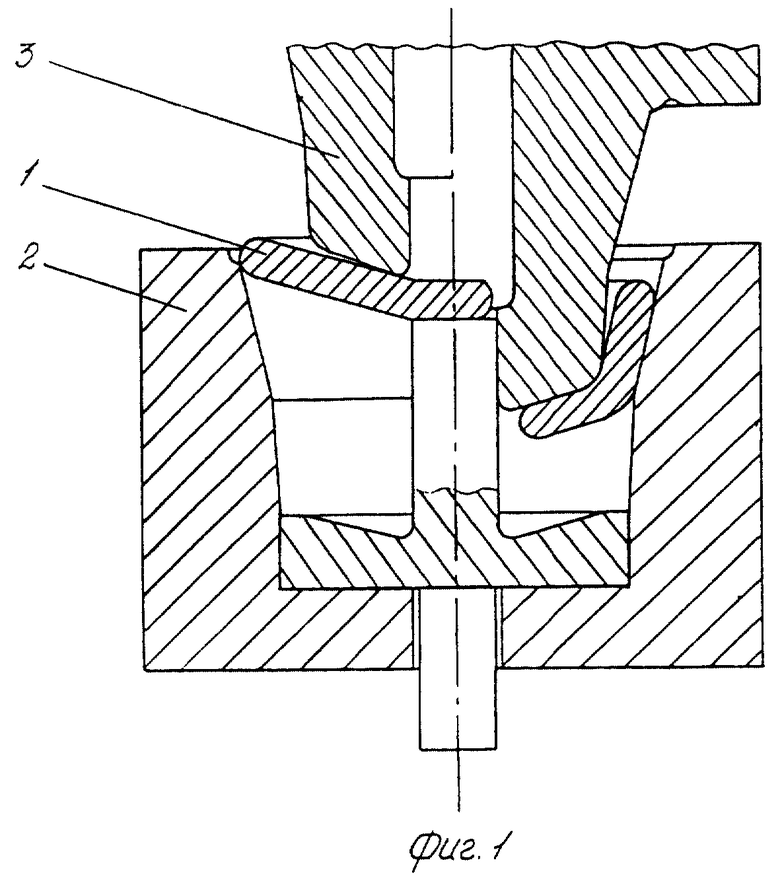

На фиг. 3 показана технологическая схема второго перехода в начальный и конечный моменты деформирования.

Способ реализуют следующим образом.

Исходную заготовку 1 получают осадкой цилиндрического слитка. Затем предварительно нагретую до температуры деформирования исходную заготовку помещают над донной частью предварительного штампа в матрицу 2 и пуансоном 3 выполняют центральное отверстие (фиг.1).

При дальнейшем перемещении пуансона вниз на промежуточном этапе производят гибку с последующей отбортовкой нижней части заготовки 1. На конечном этапе первого перехода перемещают заготовку в донную часть штампа и смыканием верхней и нижней половин штампа осуществляют обжим боковых стенок заготовки с последующим формообразованием донной и ступичной частей полуфабриката 4 за счет комбинированного выдавливания с размерами, максимально приближенными к заданным (фиг.2).

Полученный полуфабрикат на конечном переходе помещают в нижнюю половину окончательного штампа с вертикальным разъемом матриц 5. При опускании пуансона 6 под действием боковых сил вставки 7 матрицы начинают сдвигаться, осуществляя обжим ободной части полуфабриката. При этом вследствие упругих свойств материала полуфабриката происходит образование "поднутрения" в стенке стакана над его ступичной частью. При полном смыкании верхней и нижней половин штампа происходит доформовка ступичной части и калибровка ободной (фиг.3).

Пример.

Способ опробован в промышленных условиях с получением штамповки колеса 22,5 х 9. Осадку цилиндрической заготовки производили на фигурных бойках. Перед предварительной штамповкой осаженную заготовку нагревали в печи до температуры 380oС, первый переход с формообразованием донной и ступичной частей и прошивкой центрального отверстия в заготовке осуществляли на гидравлическом прессе усилием 5000 тc, получая полуфабрикат в виде конического стакана с центральным отверстием. Окончательное формование с обжимом боковой части полуфабриката проводили на прессе усилием 3000 тc при комнатной температуре штампа и полуфабриката, получая изделие массой 50 кГ.

Изделие, изготовленное известным способом, аналогичного типоразмера имеет массу 60 кГ, используют пресс усилием 10000 тc на первом переходе и 7500 тc на втором, при этом полуфабрикат перед окончательной штамповкой нагревают до температуры 380oС.

В результате применения предложенного способа в промышленных условиях были снижены: трудозатраты на 23%, энергозатраты на 18%, металлоемкость заготовки на 12%, а механическая прочность повысилась на 16%.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ КОЛЕС ТРАНСПОРТНЫХ СРЕДСТВ | 1993 |

|

RU2042467C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛЫХ ФЛАНЦЕВЫХ ПОКОВОК | 2000 |

|

RU2169632C1 |

| Способ изготовления эмалированной посуды, в частности чайника | 1990 |

|

SU1801044A3 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛЫХ СФЕРИЧЕСКИХ ИЗДЕЛИЙ С ОДНИМ ИЛИ ДВУМЯ ОСЕСИММЕТРИЧНЫМИ ОТВОДАМИ | 2009 |

|

RU2410188C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛЫХ ФЛАНЦЕВЫХ ПОКОВОК | 2002 |

|

RU2217262C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛУПУСТОТЕЛЫХ СТЕРЖНЕВЫХ СТУПЕНЧАТЫХ ДЕТАЛЕЙ | 2002 |

|

RU2220808C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОКОВОК КРУПНОГАБАРИТНЫХ ПОЛУКОРПУСОВ ШАРОВЫХ КРАНОВ, ИМЕЮЩИХ ГОРЛОВИНУ И СФЕРИЧЕСКУЮ ЧАСТЬ | 2011 |

|

RU2491147C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОКОВОК ТИПА КРЫШЕК ИЛИ ДНИЩ | 2013 |

|

RU2567416C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ШТАМПОВАННЫХ ПОКОВОК С ЦЕНТРАЛЬНЫМ ОТВЕРСТИЕМ | 2004 |

|

RU2275272C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ТИПА ОБОДОВ КОЛЕС | 1993 |

|

RU2053043C1 |

Изобретение относится к области обработки металлов давлением и может быть использовано при изготовлении колес, в том числе автомобильных транспортных средств. Предварительно нагретую заготовку осаживают, после чего деформируют в несколько переходов с образованием ободной и ступичной частей колеса с заданными размерами. В начале первого перехода деформирования осаженной заготовки в ней образуют центральное отверстие. В процессе деформирования заготовки посредством гибки получают полуфабрикат в виде конического стакана, производят отбортовку последнего, перемещение его в донную часть штампа одновременно с комбинированным выдавливанием и обжим. На последнем переходе деформирования осуществляют обжим и калибровку ободной части и доформовку ступичной части полуфабриката. Затем полуфабрикат подвергают термической и механической обработке. В результате обеспечивается снижение массы исходной заготовки и улучшение структуры готового изделия. 5 з.п. ф-лы, 3 ил.

| СПОСОБ ИЗГОТОВЛЕНИЯ КОЛЕС ТРАНСПОРТНЫХ СРЕДСТВ | 1993 |

|

RU2042467C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЦЕЛЬНОШТАМПОВАННЫХ ДИСКОВ КОЛЕС АВТОМОБИЛЕЙ И ШТАМП ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1992 |

|

RU2015786C1 |

| Способ изготовления изделий типа колес | 1991 |

|

SU1797514A3 |

| Способ изготовления изделий типа колес | 1991 |

|

SU1811430A3 |

| Способ регулирования процессарастворной полимеризации бутадиена | 1973 |

|

SU509610A1 |

| US 5295304, 22.03.1994 | |||

| Датчик давления Смыслова | 1987 |

|

SU1571446A1 |

Авторы

Даты

2002-06-10—Публикация

2000-08-04—Подача