Изобретение относится к обработке металлов давлением и может быть использовано при производстве поковок из малопластичныхсплавовнарадиально-обжимных машинах.

Цель изобретения - повышение качества поковок за счет интенсификации деформирования металла осевой зоны.

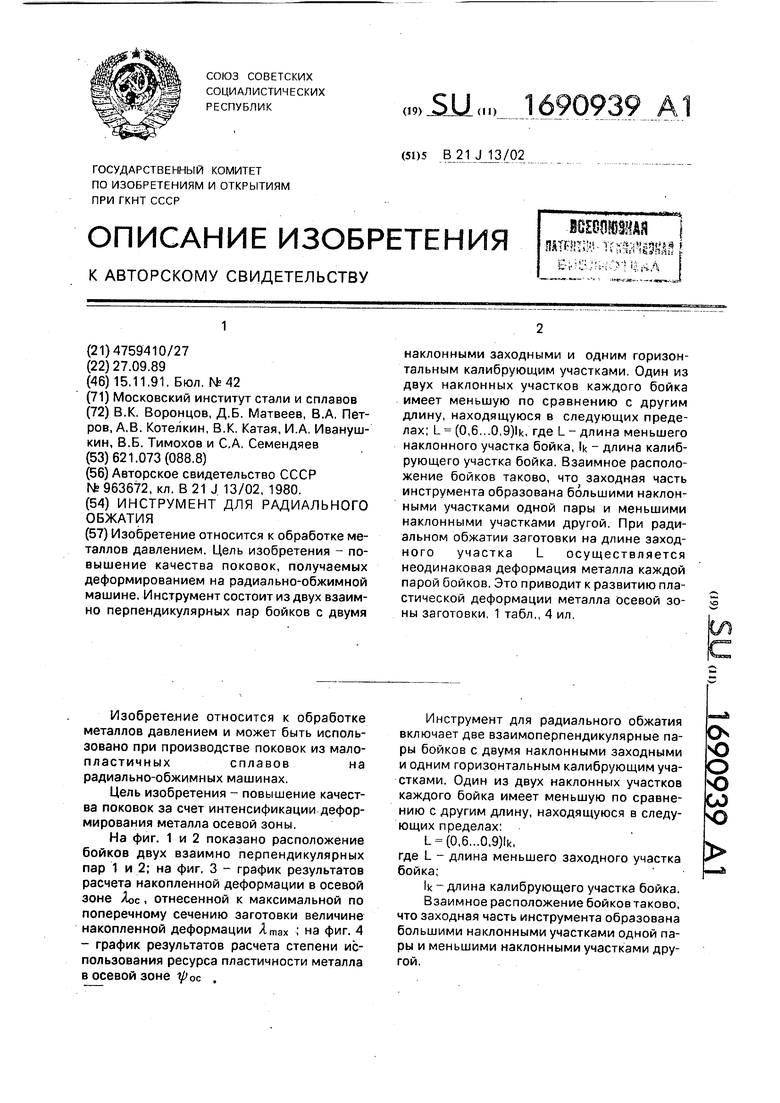

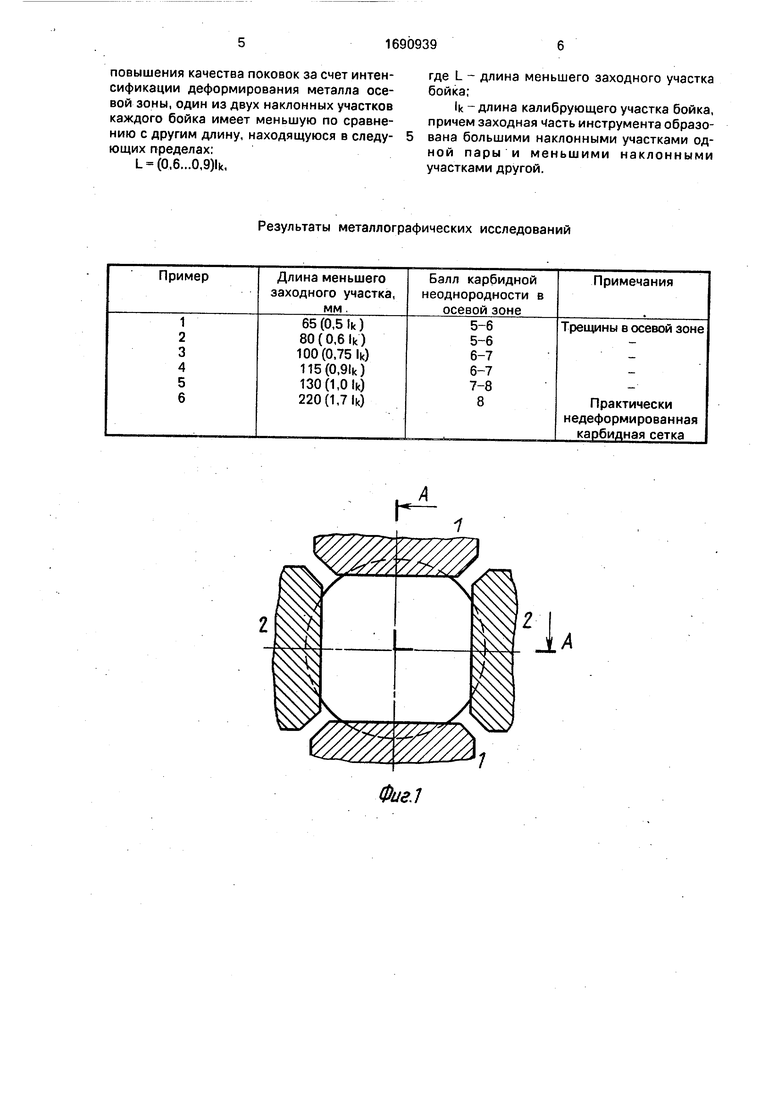

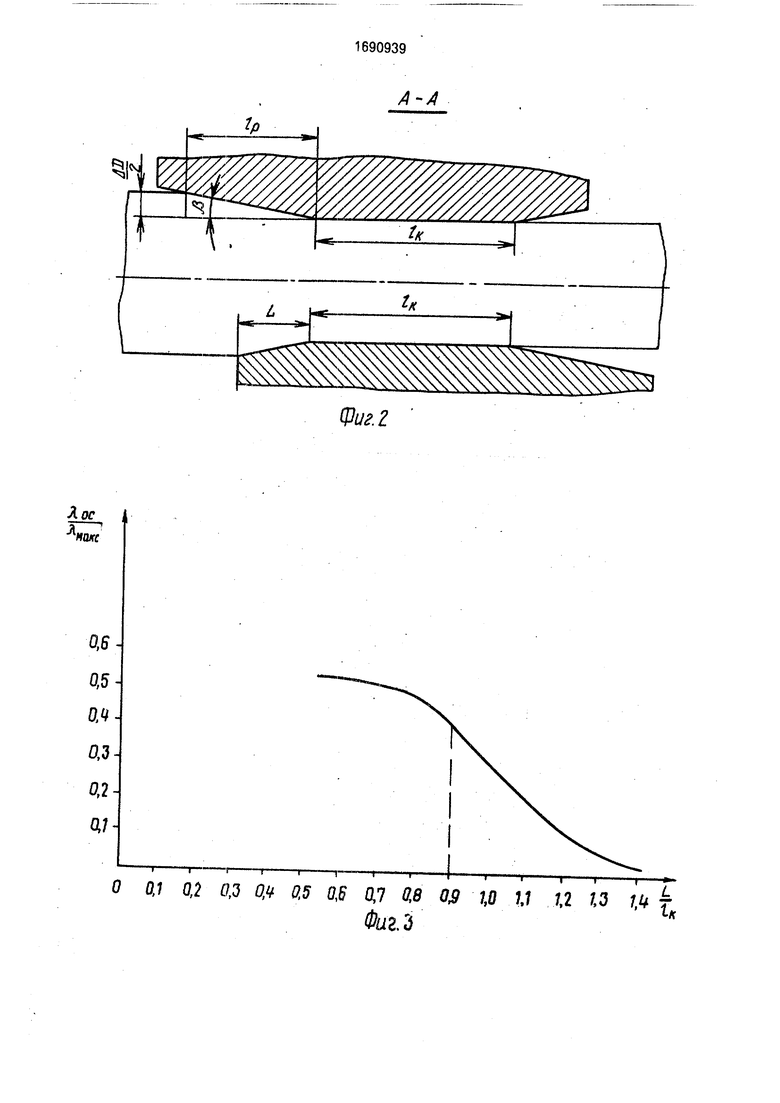

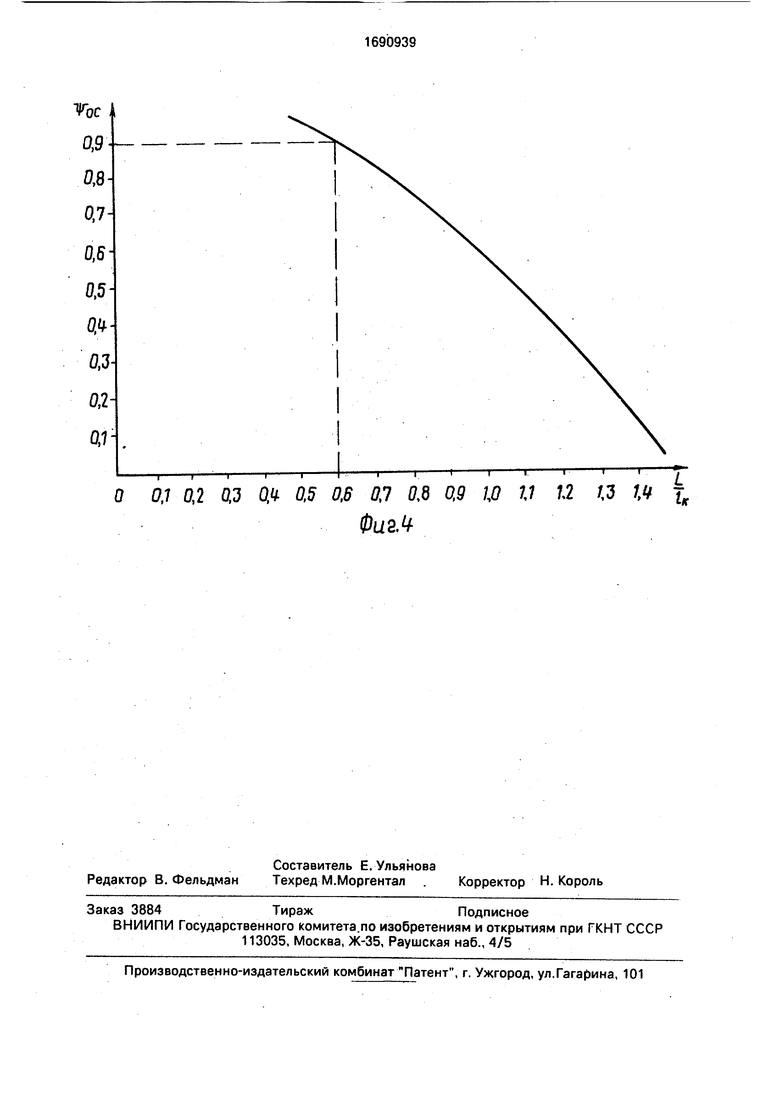

На фиг. 1 и 2 показано расположение бойков двух взаимно перпендикулярных пар 1 и 2; на фиг, 3 - график результатов расчета накопленной деформации в осевой зоне Аос 1 отнесенной к максимальной по поперечному сечению заготовки величине накопленной деформации Я max ; на фиг. 4 - график результатов расчета степени использования ресурса пластичности металла в осевой зоне трос ,

Инструмент для радиального обжатия включает две взаимоперпендикулярные пары бойков с двумя наклонными заходными и одним горизонтальным калибрующим участками. Один из двух наклонных участков каждого бойка имеет меньшую по сравнению с другим длину, находящуюся в следующих пределах:

L (0.6...0,9)lk,

где L - длина меньшего заходного участка бойка;

Ik - длина калибрующего участка бойка.

Взаимное расположение бойков таково, что заходная часть инструмента образована большими наклонными участками одной пары и меньшими наклонными участками другой.

ON

О

о ю со

о

Инструмент работает следующим образом.

При радиальном обжатии с уменьшением диаметра заготовки ДО деформирование металла на заходном участке происходит на длине р, равной

-о- fi- угол наклона заходных

участков. В случае, если длина заходного участка L одной из пар бойков меньше этой величины, каждый входящий в зону действия инструмента объем заготовки деформируется на участке длиной-- - под

воздействием только одной пары бойков.

Такое приложение внешних усилий обеспечивает интенсивное пластическое деформирование металла осевой зоны. Кроме того, благодаря возникающему на этом этапе уширению заготовка приобретает овальную форму и дальнейшее ее деформирование двумя парами бойков на длине заходного участка I. осуществляется с неодинаковым обжатием от каждой пары бойков, что способствует отклонению схемы напряженного сое гояния осевой зоны от равномерного всестороннего сжатия и, следовательно, развитию пластических деформаций. Чем меньше величина L, тем больше при постоянной 1р протяженность участка деформирования заготовки одной пары бойков и больше величина накопленной деформации в осевой зоне.

Фактором, непосредственно влияющим на распределение пластических деформаций по сечению заготовки, степень использования ресурса пластичности, является отношение длины меньшего заходного участка бойка L к рабочей длине заходного участка Р. Поскольку длина калибрующего участка бойка Ik в среднем связана с Ip простым соотношением можно считать, что ве00 и V;oc определяются

личины

отношением

Из фиг. 3 видно, ч го оптимальные с точки зрения повышения накопленной деформации значения -г- не превышают 0,9. При |

-j- менее 0,6 величина степени использоIk

вания ресурса пластичности в осевой зоне V oc, как видно из фиг, 4, превышает 0,9, что при уровне значимости 1,0 может привести к образованию дефектов в этой зоне. Для низкопластичных сталей и сплавов, склонных к дефектообразованию, типичным представителем которых является быстрорежущая сталь Р6М5, можно считать, что величина -:-j приводящая к существенно k

му повышению накопленной деформации в

осевой зоне без разрушения, находится в пределах 0,6...0,9, т. е, L (0,6,,.0,9)lk.

Пример. 12 слитков диаметром 430 мм из быстрорежущей стали Р6М5 подвергали деформированию за четыре прохода до

размера 210 мм (с размерами промежуточных заготовок 370, 310 и 260 мм) на ра- диально-обжимной машине бойками с длиной калибрующего участка Ik 130 мм, заходным углом 8° и длиной заходного участка одной из пар бойков 220 мм, а другой соответственно равной 65, 80, 100, 115, 130 и 220 мм, т. е. с величиной L, равной соответственно 0,5lk; 0,6lk; 0,75lk; 0,9lk, 1,01k и 1,71k ( по два слитка на каждый размер L).

Затем слитки продеформировали на ради- ально-обжимной машине в бойках обычного типа на конечный размер 120 мм. После деформирования из полученных поковок вырезали поперечные темплеты для исследования макроструктуры, а из металла осевой зоны поковок изготовляли микрошлифы для определения карбидной неоднородности. Результаты представлены в таблице. Поковки, деформированные в инструменте

с длиной меньшего заходного участка L 1,7 Ik 220 мм (примерно равной рабочей длине заходного участка 214 мм), имели в осевой зоне грубую, почти недеформированную карбидную сетку, При L 0,5...0,9lk структуpa метадла осевой зоны удовлетворяла требованиям ГОСТа 19265-73 к карбидной неоднородности прутков быстрорежущих сталей, однако исследование макроструктура показало, что при L 0,5lk 65 мм в

осевой зоне наблюдается разрушение металла в виде трещин,

Результаты металлографических исследований представлены в таблице.

Используемый инструмент при своей

достаточной простоте позволяет улучшить проработку осевой зоны исходной заготовки и тем самым повысить равномерность структуры и технических свойств по поперечному сечению поковки.

Формула изобретения Инструмент для радиального обжатия, содержащий две лары бойков, расположенных с возможностью встречного перемещения в двух взаимно перпендикулярных плоскостях, каждый из которых выполнен с наклонным к его оси заходным и параллельным его оси калибрующим участками, отличающийся тем, что, с целью

повышения качества поковок за счет интенсификации деформирования металла осевой зоны, один из двух наклонных участков каждого бойка имеет меньшую по сравнению с другим длину, находящуюся в следующих пределах: L (0,6...0,9)lk,

где L - длина меньшего заходного участка бойка;

Ik - длина калибрующего участка бойка, причем заходная часть инструмента образована большими наклонными участками одной пары и меньшими наклонными участками другой.

| название | год | авторы | номер документа |

|---|---|---|---|

| Инструмент для радиального обжатия | 1990 |

|

SU1803247A1 |

| Способ изготовления ствола | 2017 |

|

RU2676936C2 |

| Способ радиальной ковки | 1988 |

|

SU1637926A1 |

| Инструмент для радиальной ковки | 1989 |

|

SU1639864A1 |

| Инструмент для радиальной ковки | 1990 |

|

SU1773543A1 |

| Инструмент для радиальной ковки | 1983 |

|

SU1144753A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СТВОЛА | 2015 |

|

RU2591824C1 |

| СПОСОБ РАДИАЛЬНОЙ КОВКИ ЗАГОТОВОК И ЧЕТЫРЕХБОЙКОВОЕ КОВОЧНОЕ УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2004 |

|

RU2282517C2 |

| Боек к радиально-ковочной машине | 1986 |

|

SU1465167A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛЫХ ПОКОВОК И КОВОЧНЫЙ КОМПЛЕКС ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2011 |

|

RU2486985C2 |

Изобретение относится к обработке металлов давлением. Цель изобретения - повышение качества поковок, получаемых деформированием на радиально-обжимной машине. Инструмент состоит из двух взаимно перпендикулярных пар бойков с двумя наклонными заходными и одним горизонтальным калибрующим участками. Один из двух наклонных участков каждого бойка имеет меньшую по сравнению с другим длину, находящуюся в следующих пределах; L (0,6...0,9)lk, где L-длина меньшего наклонного участка бойка, Ik - длина калибрующего участка бойка. Взаимное расположение бойков таково, что заходная часть инструмента образована большими наклонными участками одной пары и меньшими наклонными участками другой. При радиальном обжатии заготовки на длине заход- ного участка L осуществляется неодинаковая деформация металла каждой парой бойков. Это приводит к развитию пластической деформации металла осевой зоны заготовки. 1 табл., 4 ил.

Результаты металлографических исследований

Фие.1

Фиг. Z

О 0,1 0,2 0,3 ДО 0,5 US Q7 0,8 QJ9 1,0 V /,2 1,3 1,Ц

Фаг з

А-А

О 0,1 0,2 0,3 а 0,5 0,6 0,7 03 0,9 W V П 13 /.Ґ Тя

Фиг Ч

| Инструмент для радиальной ковки | 1980 |

|

SU963672A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1991-11-15—Публикация

1989-09-27—Подача