Изобретение относится к обработке металлов давлением, а именно к ковке порошковых заготовок на радиально-ковочных машинах.

Целью изобретения является повышение качества полуфабрикатов из металлического порошка.

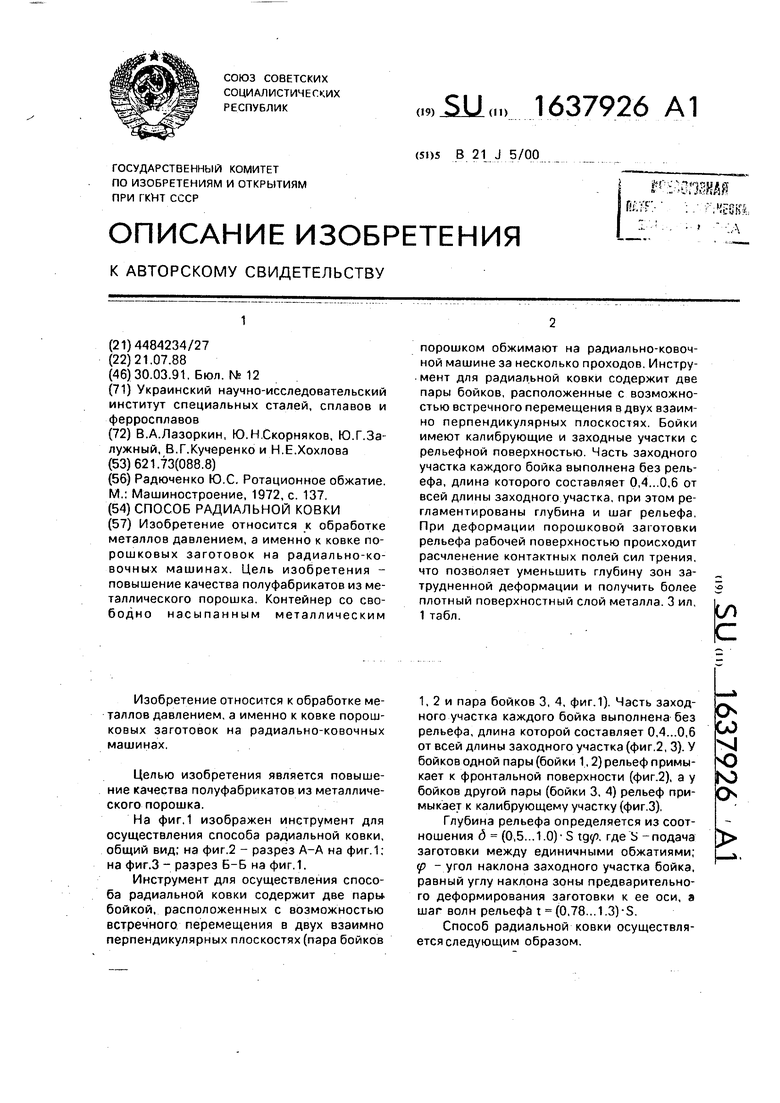

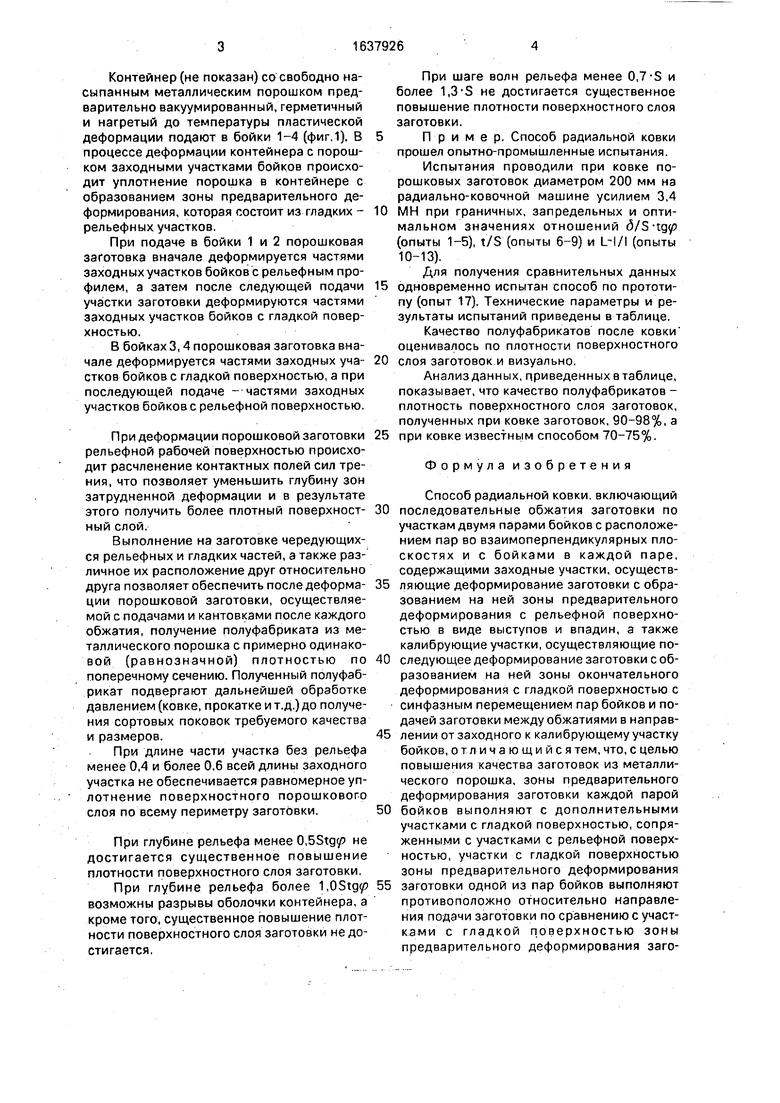

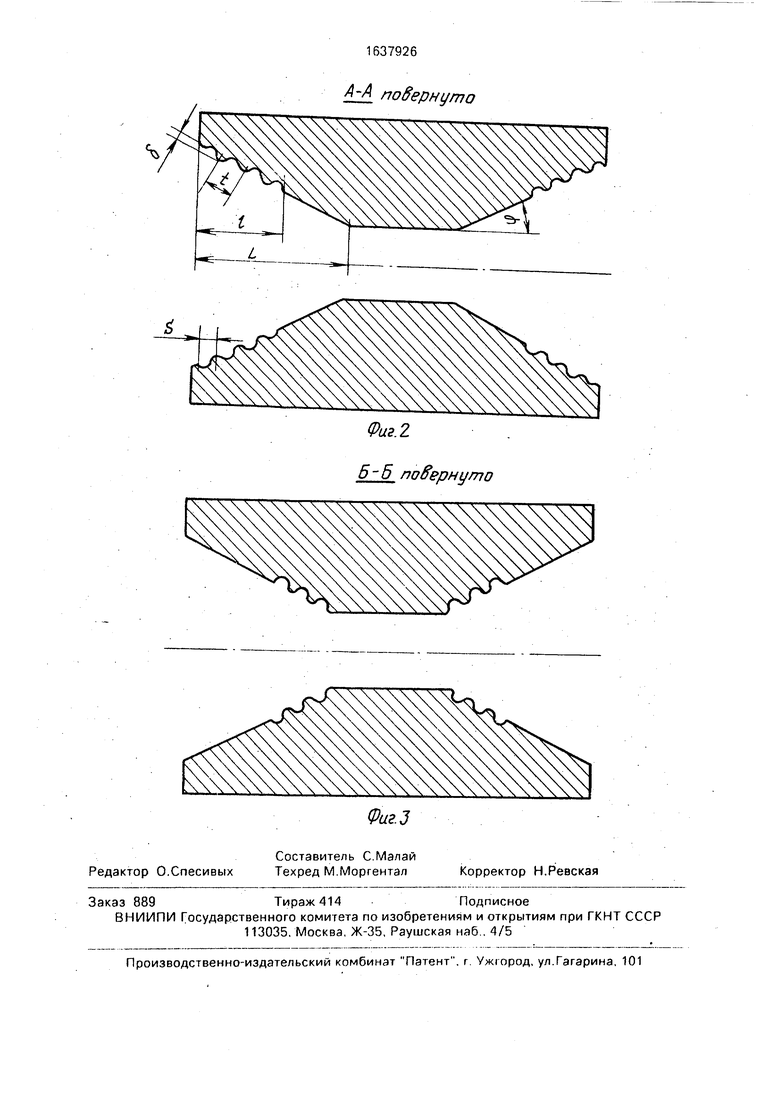

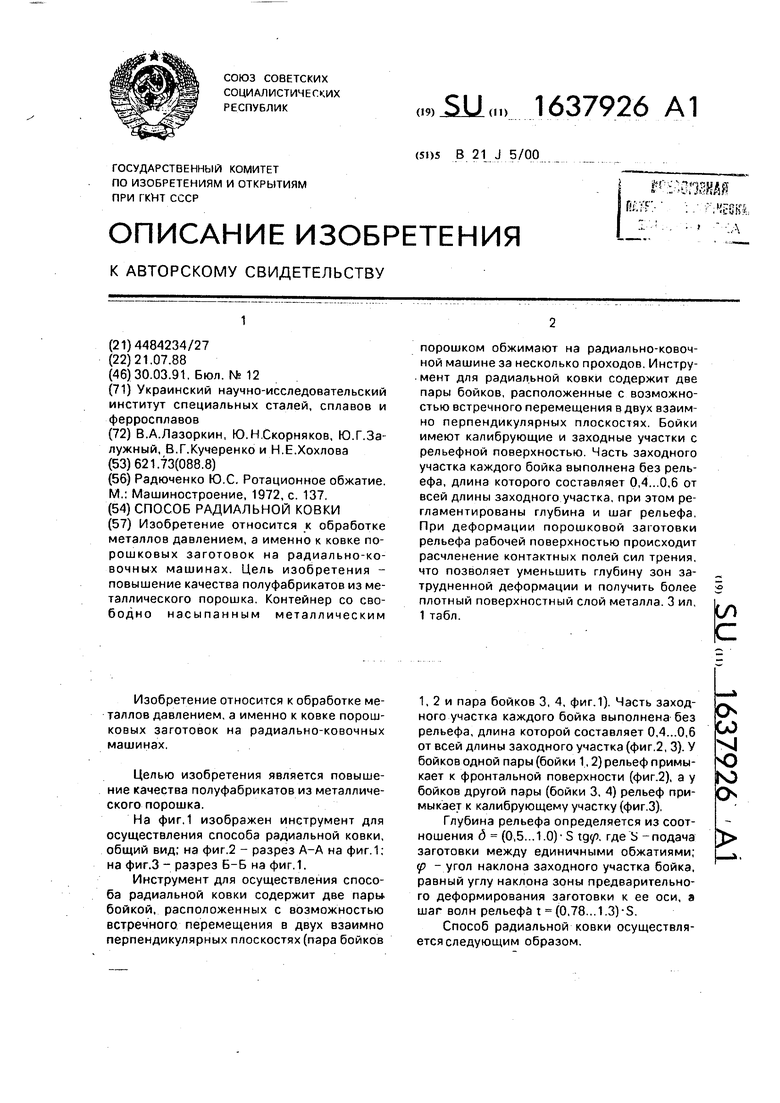

На фиг.1 изображен инструмент для осуществления способа радиальной ковки, общий вид; на фиг.2 - разрез А-А на фиг.1; на фиг.З - разрез Б-Б на фиг.1.

Инструмент для осуществления способа радиальной ковки содержит две пары- бойкой, расположенных с возможностью встречного перемещения в двух взаимно перпендикулярных плоскостях (пара бойков

1, 2 и пара бойков 3, 4, фиг.1). Часть заходного участка каждого бойка выполнена без рельефа, длина которой составляет 0,4...0,6 от всей длины заходного участка (фиг.2, 3). У бойков одной пары (бойки 1,2) рельеф примыкает к фронтальной поверхности (фиг.2), а у бойков другой пары (бойки 3, 4) рельеф примыкает к калибрующему участку (фиг.З).

Глубина рельефа определяется из соотношения д (0,5...1.0)- S , где Ь -подача заготовки между единичными обжатиями; р - угол наклона заходного участка бойка, равный углу наклона зоны предварительного деформирования заготовки к ее оси, а шаг волн рельефа t (0,78...1.3)-S.

Способ радиальной ковки осуществляется следующим образом.

CS

со ю ю

CS

Контейнер (не показан) со свободно насыпанным металлическим порошком предварительно вакуумированный, герметичный и нагретый до температуры пластической деформации подают в бойки 1-4 (фиг.1). В процессе деформации контейнера с порошком заходными участками бойков происходит уплотнение порошка в контейнере с образованием зоны предварительного деформирования, которая состоит из гладких - рельефных участков,

При подаче в бойки 1 и 2 порошковая заготовка вначале деформируется частями заходных участков бойков с рельефным профилем, а затем после следующей подачи участки заготовки деформируются частями заходных участков бойков с гладкой поверхностью.

В бойках 3,4 порошковая заготовка вначале деформируется частями заходных участков бойков с гладкой поверхностью, а при последующей подаче - частями заходных участков бойков с рельефной поверхностью.

При деформации порошковой заготовки рельефной рабочей поверхностью происходит расчленение контактных полей сил трения, что позволяет уменьшить глубину зон затрудненной деформации и в результате этого получить более плотный поверхностный слой.

Выполнение на заготовке чередующихся рельефных и гладких частей, а также различное их расположение друг относительно друга позволяет обеспечить после деформации порошковой заготовки, осуществляемой с подачами и кантовками после каждого обжатия, получение полуфабриката из металлического порошка с примерно одинаковой (равнозначной) плотностью по поперечному сечению. Полученный полуфабрикат подвергают дальнейшей обработке давлением (ковке, прокатке и т.д.) до получения сортовых поковок требуемого качества и размеров.

При длине части участка без рельефа менее 0,4 и более 0,6 всей длины заходного участка не обеспечивается равномерное уплотнение поверхностного порошкового слоя по всему периметру заготовки.

При глубине рельефа менее 0,5Stgy не достигается существенное повышение плотности поверхностного слоя заготовки.

При глубине рельефа более 1,OStg# возможны разрывы оболочки контейнера, а кроме того, существенное повышение плотности поверхностного слоя заготовки не достигается.

При шаге волн рельефа менее 0,7-S и более 1,3 S не достигается существенное повышение плотности поверхностного слоя заготовки.

Пример. Способ радиальной ковки

прошел опытно-промышленные испытания.

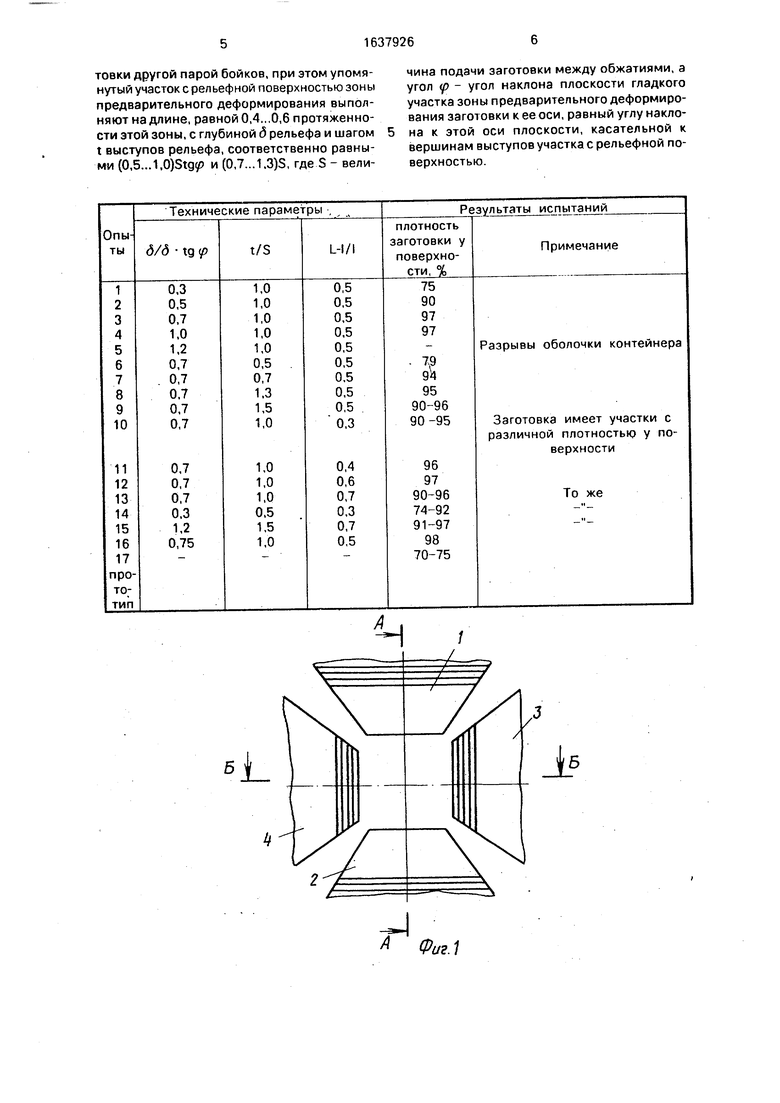

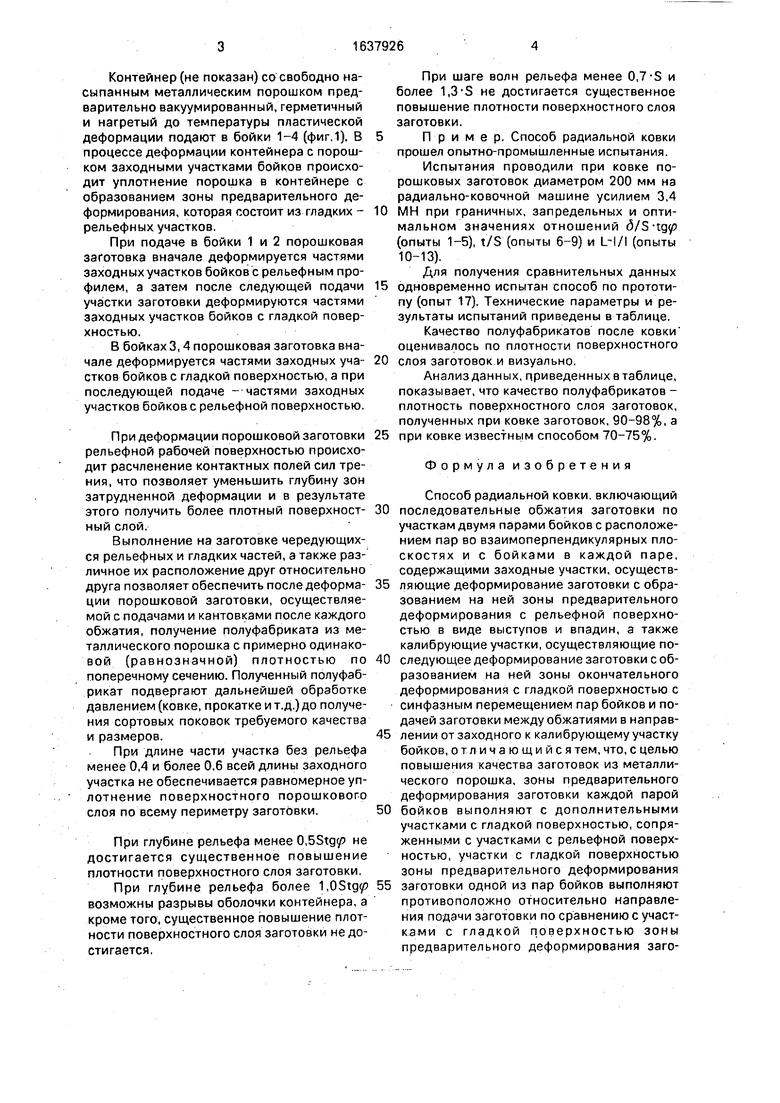

Испытания проводили при ковке порошковых заготовок диаметром 200 мм на радиально-ковочной машине усилием 3,4 МН при граничных, запредельных и оптимальном значениях отношений б/S-tgy (опыты 1-5), t/S (опыты 6-9) и L-I/I (опыты 10-13).

Для получения сравнительных данных одновременно испытан способ по прототипу (опыт 17). Технические параметры и результаты испытаний приведены в таблице.

Качество полуфабрикатов после ковки оценивалось по плотности поверхностного слоя заготовок и визуально.

Анализ данных, приведенных в таблице,

показывает, что качество полуфабрикатов плотность поверхностного слоя заготовок,

полученных при ковке заготовок, 90-98%, а

при ковке известным способом 70-75%.

Формула изобретения

Способ радиальной ковки, включающий

последовательные обжатия заготовки по участкам двумя парами бойков с расположением пар во взаимоперпендикулярных плоскостях и с бойками в каждой паре, содержащими заходные участки, осуществляющие деформирование заготовки с образованием на ней зоны предварительного деформирования с рельефной поверхностью в виде выступов и впадин, а также калибрующие участки, осуществляющие последующее деформирование заготовки с образованием на ней зоны окончательного деформирования с гладкой поверхностью с синфазным перемещением пар бойков и подачей заготовки между обжатиями в направлении от заходного к калибрующему участку бойков, отличающийся тем, что, с целью повышения качества заготовок из металлического порошка, зоны предварительного деформирования заготовки каждой парой

бойков выполняют с дополнительными участками с гладкой поверхностью, сопряженными с участками с рельефной поверхностью, участки с гладкой поверхностью зоны предварительного деформирования

заготовки одной из пар бойков выполняют противоположно относительно направления подачи заготовки по сравнению с участ- ками с гладкой поверхностью зоны предварительного деформирования заготовки другой парой бойков, при этом упомянутый участок с рельефной поверхностью зоны предварительного деформирования выполняют на длине, равной 0,4..,0,6 протяженности этой зоны, с глубиной (5 рельефа и шагом t выступов рельефа, соответственно равными (0,5...1,0)Stgp и (0,7...1.3)5, где S - величина подачи заготовки между обжатиями, а угол р - угол наклона плоскости гладкого участка зоны предварительного деформирования заготовки к ее оси, равный углу наклона к этой оси плоскости, касательной к вершинам выступов участка с рельефной поверхностью.

| название | год | авторы | номер документа |

|---|---|---|---|

| Инструмент для радиальной ковки | 1989 |

|

SU1639864A1 |

| Способ изготовления прутков из спеченных тугоплавких металлов | 1980 |

|

SU933261A1 |

| ИНСТРУМЕНТ ДЛЯ РАДИАЛЬНОЙ КОВКИ | 1992 |

|

RU2042465C1 |

| Способ кузнечной протяжки | 1989 |

|

SU1639861A1 |

| Инструмент для радиальной ковки | 1990 |

|

SU1773543A1 |

| Инструмент для радиального обжатия | 1990 |

|

SU1803247A1 |

| Способ радиальной ковки | 1985 |

|

SU1346316A1 |

| Инструмент для радиального обжатия | 1988 |

|

SU1586842A1 |

| Способ радиальной ковки | 1985 |

|

SU1402400A1 |

| ИНСТРУМЕНТ ДЛЯ РАДИАЛЬНОЙ КОВКИ | 1993 |

|

RU2056968C1 |

Изобретение относится к обработке металлов давлением, а именно к ковке порошковых заготовок на радиально-ко- вочных машинах. Цель изобретения - повышение качества полуфабрикатов из металлического порошка. Контейнер со свободно насыпанным металлическим порошком обжимают на радиально-ковоч- ной машине за несколько проходов. Инструмент для радиальной ковки содержит две пары бойков, расположенные с возможностью встречного перемещения в двух взаимно перпендикулярных плоскостях. Бойки имеют калибрующие и заходные участки с рельефной поверхностью. Часть заходного участка каждого бойка выполнена без рельефа, длина которого составляет 0,4...0,6 от всей длины заходного участка, при этом регламентированы глубина и шаг рельефа. При деформации порошковой заготовки рельефа рабочей поверхностью происходит расчленение контактных полей сил трения, что позволяет уменьшить глубину зон затрудненной деформации и получить более плотный поверхностный слой металла. 3 ил, 1 табл. сл

Л-vj повернуто

Фиг.2 повернуто

| Радюченко Ю.С | |||

| Ротационное обжатие | |||

| М.: Машиностроение, 1972, с | |||

| Способ приготовления строительного изолирующего материала | 1923 |

|

SU137A1 |

Авторы

Даты

1991-03-30—Публикация

1988-07-21—Подача