Изобретение относится к обработке металлов давлением и может быть использовано при производстве поковок из малопластичных сплавов на радиэльно-обжимных машинах.

Цель изобретения - повышение качества-поковок за счет интенсификации проработки металла осевой зоны слитков и негферывнолитых заготовок.

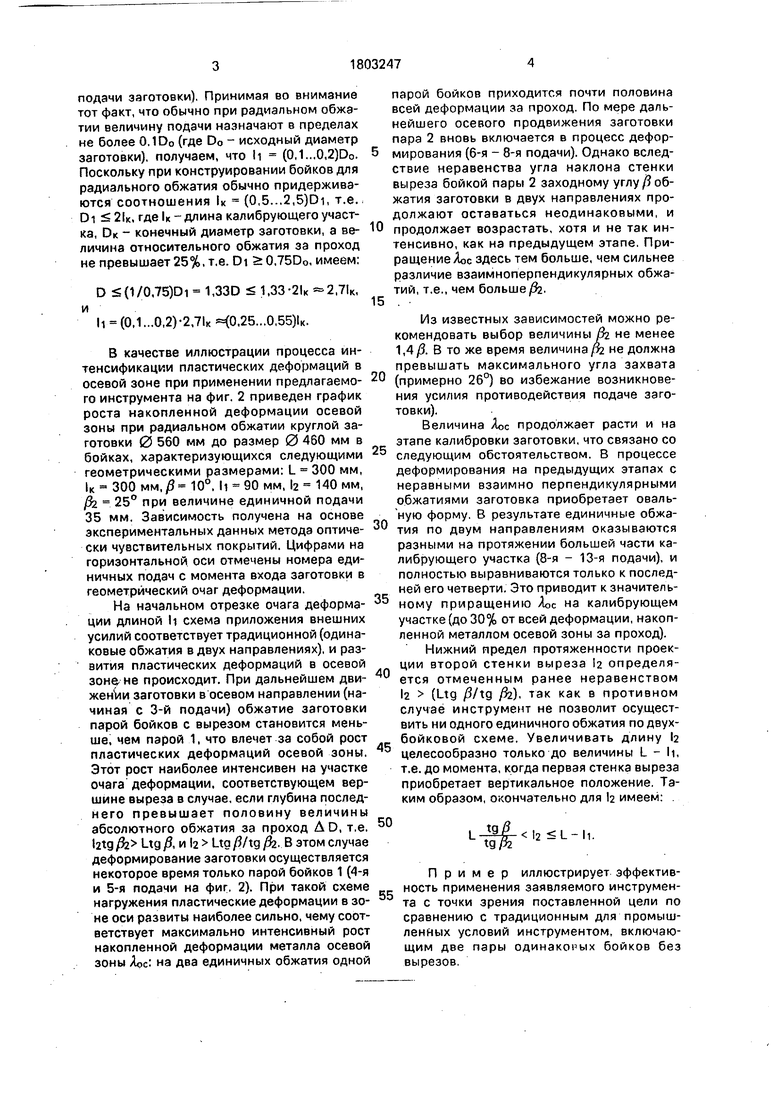

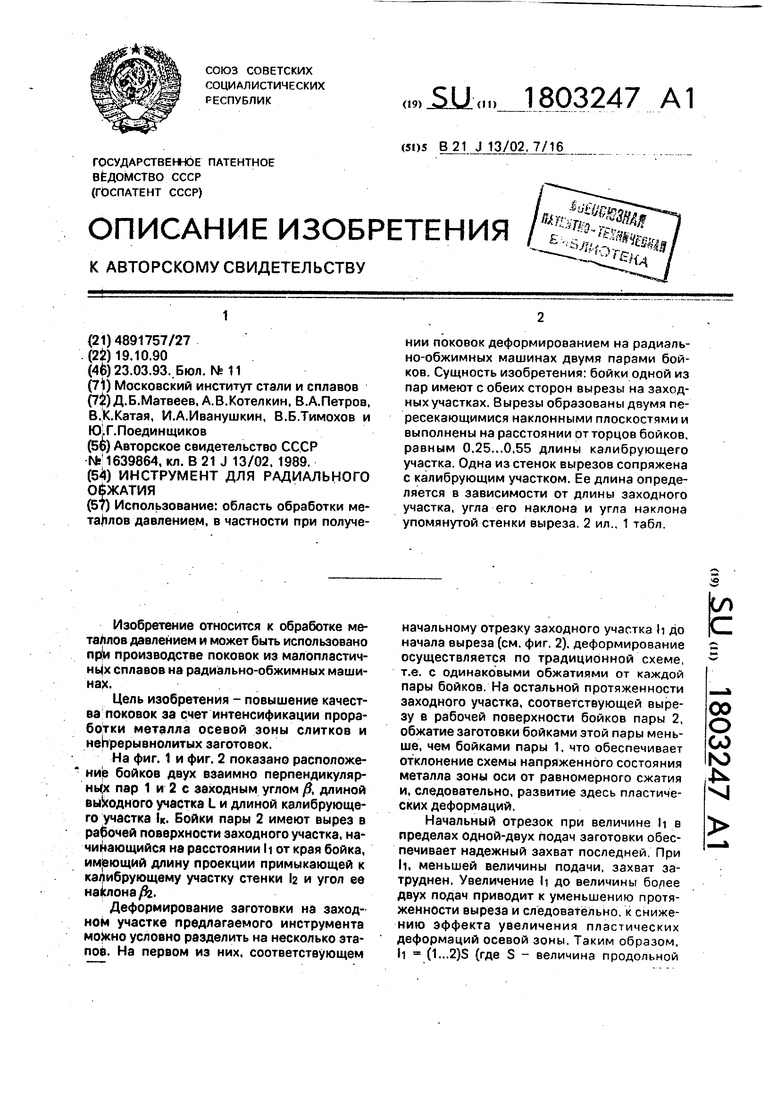

На фиг. 1 и фиг. 2 показано расположение бойков двух взаимно перпендикулярных пар 1 и 2 с заходиым углом Д длиной выходного участка L и длиной калибрующего участка U. Бойки пары 2 имеют вырез в рабочей поверхности заходного участка, начинающийся на расстоянии И от края бойка, имеющий длину проекции примыкающей к калибрующему участку стенки 2 и угол ее наклона fh.

Деформирование заготовки на заход- ном участке предлагаемого инструмента можно условно разделить на несколько этапов. На первом из них. соответствующем

начальному отрезку заходного участка Ь до начала выреза (см. фиг. 2). деформирование осуществляется по традиционной схеме, т.е. с одинаковыми обжатиями от каждой пары бойков. На остальной протяженности заходного участка, соответствующей вырезу в рабочей поверхности бойков пары 2, обжатие заготовки бойками этой пары меньше, чем бойками пары 1. что обеспечивает отклонение схемы напряженного состояния металла зоны оси от равномерного сжатия и, следовательно, развитие здесь пластических деформаций.

Начальный отрезок при величине И в пределах одной-двух подач заготовки обеспечивает надежный захват последней. При IL меньшей величины подачи, захват затруднен, Увеличение И до величины более двух подач приводит к уменьшению протяженности выреза и следовательно, к снижению эффекта увеличения пластических деформаций осевой зоны. Таким образом, И (1...2)S (где S - величина продольной

ел

с

со

о

Сл Ю N VI

подачи заготовки), Принимая во внимание тот факт, что обычно при радиальном обжатии величину подачи назначают в пределах не более 0,Ш0 (где D0 - исходный диаметр заготовки), получаем, что И (0,1..,0,2)D0. Поскольку при конструировании бойков для радиального обжатия обычно придерживаются соотношения I (Q,5...2,5)Di, т.е. DI , где U -длина калибрующего участка, DK - конечный диаметр заготовки, а величина относительного обжатия за проход не превышает25%, т,е. Di 0,75D0, имеем:

D (1/0,75)Di 1,33D 1,33-2IK 2,7IK, и

11 (0,1...0,2)-2,71к 0,25...0.55)1к.

В качестве иллюстрации процесса интенсификации пластических деформаций в осевой зоне при применении предлагаемого инструмента на фиг. 2 приведен график роста накопленной деформации осевой зоны при радиальном обжатии круглой заготовки 0 560 мм до размер 0 460 мм в бойках, характеризующихся следующими геометрическими размерами: L 300 мм, IK 300 мм, / 10°, И 90 мм, b 140 мм, Дг 25° при величине единичной подачи 35 мм. Зависимость получена на основе экспериментальных данных метода оптически чувствительных покрытий. Цифрами на горизонтальной оси отмечены номера единичных подач с момента входа заготовки в геометрический очаг деформации.

На начальном отрезке очага деформации длиной И схема приложения внешних усилий соответствует традиционной (одинаковые обжатия в двух направлениях), и развития пластических деформаций в осевой зоне/не происходит. При дальнейшем дви- жен ии заготовки в осевом направлении (начиная с 3-й подачи) обжатие заготовки парой бойков с вырезом становится меньше, чем парой 1, что влечет за собой рост пластических деформаций осевой зоны. Этот рост наиболее интенсивен на участке очага деформации, соответствующем вершине выреза в случае, если глубина последнего превышает половину величины абсолютного обжатия за проход A D, т.е. 2tg /fc Ltg Д и 2 Ltg /fc- В этом случае деформирование заготовки осуществляется некоторое время только парой бойков 1 (4-я и 5-я подачи на фиг, 2). При такой схеме нагружения пластические деформации в зоне оси развиты наиболее сильно, чему соответствует максимально интенсивный рост накопленной деформации металла осевой зоны Аоо на два единичных обжатия одной

0

5

0

5

0

5

0

5

0

5

парой бойков приходится почти половина всей деформации за проход. По мере дальнейшего осевого продвижения заготовки пара 2 вновь включается в процесс деформирования (6-я - 8-я подачи). Однако вследствие неравенства угла наклона стенки выреза бойкой пары 2 заходному углу / обжатия заготовки в двух направлениях продолжают оставаться неодинаковыми, и продолжает возрастать, хотя и не так интенсивно, как на предыдущем этапе. Приращение Яос здесь тем больше, чем сильнее различие взаимноперпендикулярных обжатий, т.е., чем больше/8z.

Из известных зависимостей можно рекомендовать выбор величины BZ не менее 1,4/3. В то же время величина рг не должна превышать максимального угла захвата (примерно 26°) во избежание возникновения усилия противодействия подаче заготовки).

Величина Дос продолжает расти и на этапе калибровки заготовки, что связано со следующим обстоятельством. В процессе деформирования на предыдущих этапах с неравными взаимно перпендикулярными обжатиями заготовка приобретает овальную форму. В результате единичные обжатия по двум направлениям оказываются разными на протяжении большей части калибрующего участка (8-я - 13-я подачи), и полностью выравниваются только к последней его четверти. Это приводит к значительному приращению ЛоС на калибрующем участке (до 30% от всей деформации, накопленной металлом осевой зоны за проход).

Нижний предел протяженности проекции второй стенки выреза la определяется отмеченным ранее неравенством г (Ltg /3/tg /fc), так как в противном случае инструмент не позволит осуществить ни одного единичного обжатия по двух- бойковой схеме. Увеличивать длину (2 целесообразно только до величины L - li, т.е. до момента, когда первая стенка выреза приобретает вертикальное положение. Таким образом, окончательно для h имеем: .

12 L-h. iy i i

Пример иллюстрирует эффективность применения заявляемого инструмента с точки зрения поставленной цели по сравнению с традиционным для промышленных условий инструментом, включающим две пары одинаковых бойков без вырезов.

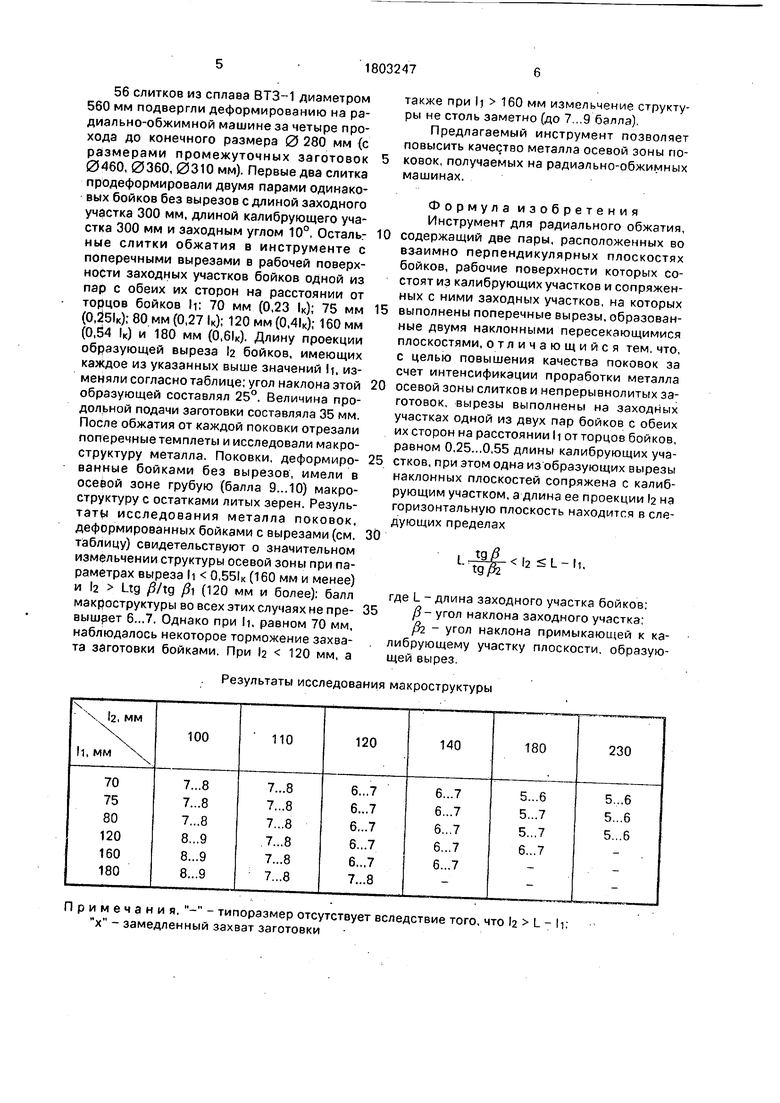

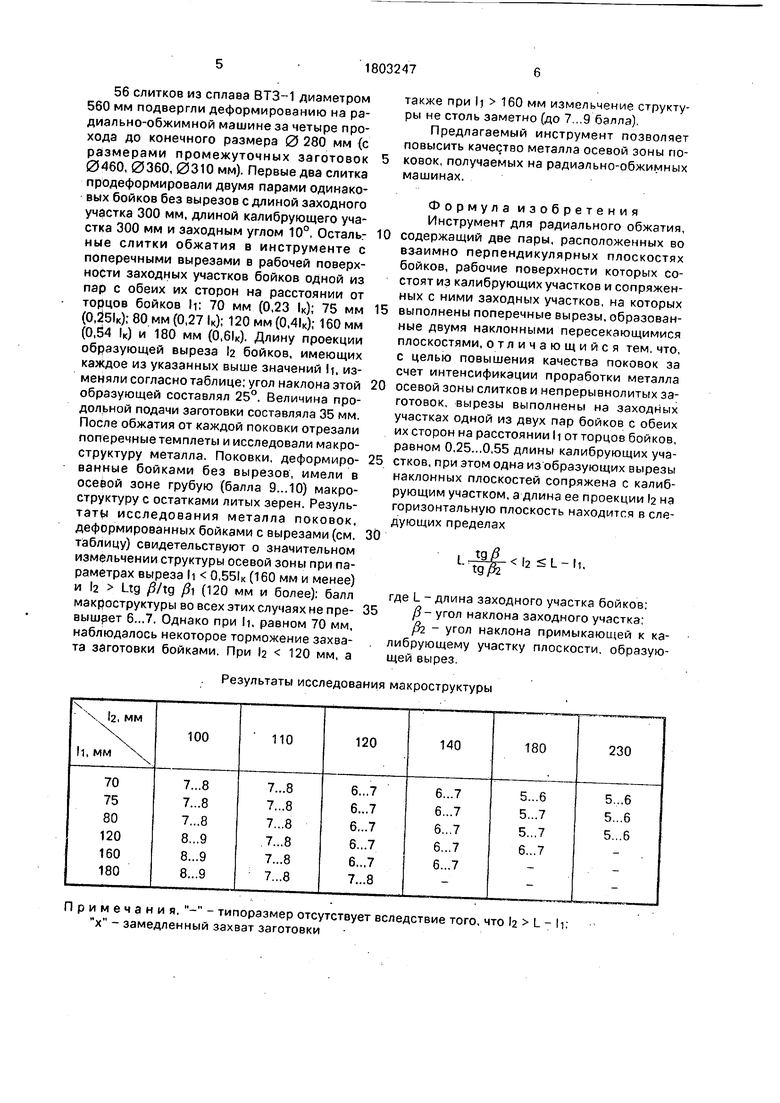

56 слитков из сплава ВТЗ-1 диаметром 560 мм подвергли деформированию на ра- диально-обжимной машине за четыре прохода до конечного размера 0 280 мм (с размерами промежуточных заготовок 0460, 0360, 0310 мм). Первые два слитка продеформировали двумя парами одинаковых бойков без вырезов с длиной заходного участка 300 мм, длиной калибрующего участка 300 мм изаходным углом 10°, Осталь,- ные слитки обжатия в инструменте с поперечными вырезами в рабочей поверхности заходных участков бойков одной из пар с обеих их сторон на расстоянии от торцов бойков И: 70 мм (0,23 IK); 75 мм (0,251к); 80 мм (0,271К); 120 мм (0,41К); 160 мм (0,Й4 IK) и 180 мм (0,). Длину проекции образующей выреза г бойков, имеющих каждое из указанных выше значений It. изменяли согласно таблице; угол наклона этой образующей составлял 25°. Величина продольной подачи заготовки составляла 35 мм. После обжатия от каждой поковки отрезали поперечные темплеты и исследовали макроструктуру металла. Поковки, деформированные бойками без вырезов, имели в осейой зоне грубую (балла 9...10) макроструктуру с остатками литых зерен. Результату исследования металла поковок, деформированных бойками с вырезами (см. таблицу) свидетельствуют о значительном измельчении структуры осевой зоны при параметрах выреза И 0,55IK (160 мм и менее) и h Ltg (120 мм и более): балл макроструктуры во всех этих случаях не превышает 6...7. Однако при It. равном 70 мм, наблюдалось некоторое торможение захвата заготовки бойками. При 12 120 мм, а

0

5

0

5

0

также при Ij 160 мм измельчение структуры не столь заметно (до 7...9 балла).

Предлагаемый инструмент позволяет повысить качество металла осевой зоны поковок, получаемых на радиэльно-обжимных машинах.

Формула изобретения Инструмент для радиального обжатия, содержащий две пары, расположенных во взаимно перпендикулярных плоскостях бойков, рабочие поверхности которых состоят из калибрующих участков и сопряженных с ними заходных участков, на которых выполнены поперечные вырезы, образованные двумя наклонными пересекающимися плоскостями, отличающийся тем. что, с целью повышения качества поковок за счет интенсификации проработки металла осевой зоны слитков и непрерывнолитых заготовок, вырезы выполнены на заходных участках одной из двух пар бойков с обеих их сторон на расстоянии И от торцов бойков, равном 0,25...0,55 длины калибрующих участков, при этом одна из образующих вырезы наклонных плоскостей сопряжена с калибрующим участком, а длина ее проекции (2 на горизонтальную плоскость находится в следующих пределах

(2 L-lt.

где L - длина заходного участка бойков; угол наклона заходного участка;

/% - угол наклона примыкающей к ка- либрующему участку плоскости, образующей вырез.

| название | год | авторы | номер документа |

|---|---|---|---|

| Инструмент для радиального обжатия | 1989 |

|

SU1690939A1 |

| Инструмент для радиальной ковки | 1990 |

|

SU1773543A1 |

| Инструмент для радиальной ковки | 1989 |

|

SU1639864A1 |

| ИНСТРУМЕНТ ДЛЯ РАДИАЛЬНОЙ КОВКИ | 1992 |

|

RU2042465C1 |

| Способ радиальной ковки | 1988 |

|

SU1637926A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОКОВОК | 2004 |

|

RU2284874C2 |

| Инструмент для радиальной ковки | 1983 |

|

SU1144753A1 |

| Способ изготовления ствола | 2017 |

|

RU2676936C2 |

| Способ кузнечной протяжки | 1989 |

|

SU1639861A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛЫХ ПОКОВОК И КОВОЧНЫЙ КОМПЛЕКС ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2011 |

|

RU2486985C2 |

Использование: область обработки металлов давлением, в частности при получении поковок деформированием на радиаль- но-обжимных машинах двумя парами бойков. Сущность изобретения: бойки одной из пар имеют с обеих сторон вырезы на заход- ных участках. Вырезы образованы двумя пересекающимися наклонными плоскостями и выполнены на расстоянии от торцов бойков, равным 0,25...0,55 длины калибрующего участка. Одна из стенок вырезов сопряжена с калибрующим участком. Ее длина определяется в зависимости от длины заходного участка, угла его наклона и угла наклона упомянутой стенки выреза. 2 ил., 1 табл.

Результаты исследования макроструктуры

Примечания. - - типоразмер отсутствует вследствие того, что la L - h.- x - замедленный захват заготовки

| Инструмент для радиальной ковки | 1989 |

|

SU1639864A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1993-03-23—Публикация

1990-10-19—Подача