Изобретение относится к обработк металлов давлением, в .частности к способам, изготовления крепежных из делий титгга,например, колпачковых гаек.

Известен способ изготовления колпачковых гаек, заключающийся в формообразовании методом холодного выдавливания полости под резьбу и внешнего рельефа l .

Недостаток известного способа большая трудоемкость ее изготовления, так как зарезьбовую канавку получают методом резания.

Известен также способ изготовления гаек с зарезьбовой канавкой, содержащий операции формообразования колпачка, резьбового отверстия и проточки зарезьбовой канавки 2 .

Недостатки известного способа повышенная трудоемкость изготовления и большой -расход металла,- так как зарезьбовую канавку получают методом точеиия.

Цель изобретения - снижение трудоемкости изготовления гаек.

Поставленная цель достигается тем, что согласно способу изготовления гаек, содержащему операции формс.Образования колпачка и резьбового отверстия и получения зарезьбовой канавки, последнюю получают путем вьщавливания в заготовке полого : цилиндрического участка со стороны, противоположной резьбовой, а формообразование колпачка осуществляют путем обжима стенок полого цилиндрического участка до закрытия его отверстия.

Кроме того, внутренний диаметр полого цилиндричеспсого участка выпоняют равньм не менее наружного диаметра резьбы гайки„

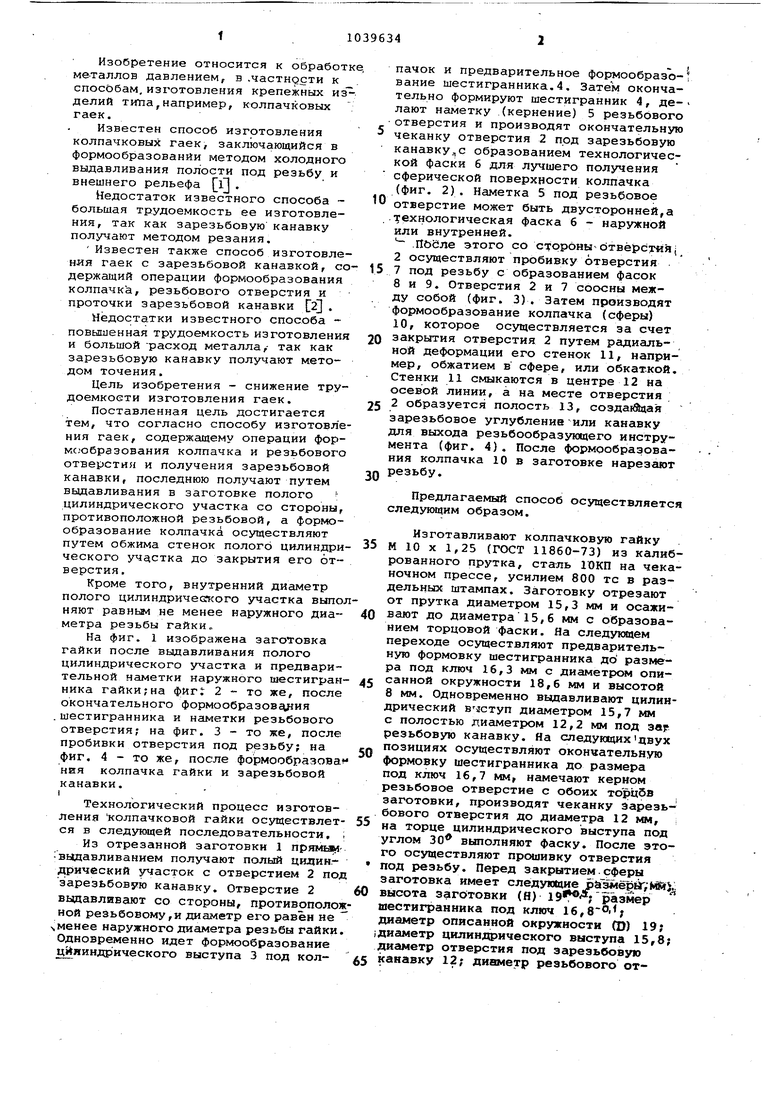

На фиг. 1 изобрс1жена заготовка гайки после выдавливания полого цилиндрического участка и предварительной наметки наружного шестигранника гайки на фиг 2 - то же, после окончательного фopмooбpaзoвc| ия . шестигранника и наметки резьбового отверстия; на фиг. 3 - то же, после пробивки отверстия под резьбу; на фиг. 4 - то же, после формообразова ния колпачка гайки и эарезьбовой

канавки.

I

Технологический процесс изготовления колпачковой гайки осуадествлется в следующей последовательности.

Из отрезанной заготовки 1 прямыивьшавливанием получают полый цицин.дрический участок с отверстием 2 по зарезьбовую канавку. Отверстие 2 вьщавливают со стороны, противополоной резьбовому,и диаметр его равен не ,менее наружного диаметра резьбы гайки Одновременно идет формообразование цйниндрического выступа 3 под колпачок и предварительное формообразо-t вание шестигранника.4. Затем окончательно формируют шестигранник 4, де- лают наметку (кернение) 5 резьбового отверстия и производят окончательную

чеканку отверстия 2 под зарезьбовую канавку;,с образованием технологической фаски 6 для лучшего получения сферической поверхности колпачка (фиг. 2). Наметка 5 под резьбовое

отверстие может быть двусторонней,а технологическая фаска 6 - наружной или внутренней.

.пойле этого со стороны- отверстий; 2 осуществляют пробивку отверстия

5 7 под резьбу с образованием фасок 8 и 9. Отверстия 2 и 7 соосны между собой (фиг. 3). Затем производят формообразование колпачка (сферы) 10, которое осуществляется за счет

0 закрытия отверстия 2 путем ргадиальной деформации его стенок 11, например, обжатием в сфере, или обкаткой. Стенки 11 смыкаются в центре 12 на осевой линии, а на месте отверстия

5 2 образуется полость 13, созда б1цая зарезьбовое углубление или канавку для выхода резьбообразующего инструмента (фиг. 4). После формообразования колпачка 10 в заготовке нарезают

Q резьбу.

Предлагаемый способ осзтцествляется следующим образом.

Изготавливают колпачковую гайку 5 м 10 X 1,25 (ГОСТ 11860-73) из калиброванного прутка, сталь 10КП на чеканочном прессе, усилием 800 тс в раздельных штампах. Заготовку отрезают от прутка диаметром 15,3 мм и осаживают до диаметра 15,6 мм с образованием торцовой фаски, йа следукицем переходе осуществляют предварительную формовку шестигранника д6 размера под ключ 16,3 мм с диаметром описанной окружности 18,6 мм и высотой 8 мм. Одновременно выдавливают цилиндрический Вгступ диаметром 15,7 мм с полостью диаметром 12,2 мм под звр резьбовую канавку. На следуквдихдвух

позициях осуществляют окончательную

формовку шестигранника до размера под ключ 16,7 мм, намечают керном резьбовое отверстие с обоих торцбв заготовки, производят чеканку эарезьбового отверстия до диаметра 12 мм,

5 на торце цилиндрического выступа под углом 30 выполняют фаску. После этого осуществляют прошивку отверстия под резьбу. Перед закрытием.сферы заготовка имеет следующие ipc eptr;j4it).

0 высота заготовки (Я) 1Э ;размер шестигранника под ключ 16, диаметр описанной окружности (D) 19; {Диаметр цш1иищ ического выступа 15,8; диаметр отверстия под зарезье овую

5 канавку 12; диаметр резьбового от3 . 10396344

верстия (d) 8,95 ; его длина 8. Использование предлагаемого изоОПосле прошивки резьбового отверстияретения позволяет снизить расход

производят закрытие сферы и нарезаниеметгшла на 8-12%; а также трудоемрезьбы.кость изготовления колпачковых гаек.

fat г

Фиг.З

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ МНОГОГРАННЫХ ФЛАНЦЕВЫХ ГАЕК С ПОЛЫМ ЦИЛИНДРИЧЕСКИМ ПОДГОЛОВКОМ | 1996 |

|

RU2101123C1 |

| Способ изготовления корончатых гаек | 1978 |

|

SU1058701A1 |

| Способ изготовления прорезных гаек | 1988 |

|

SU1637931A1 |

| СПОСОБ ПРОИЗВОДСТВА ГАЙКИ | 2012 |

|

RU2510303C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОЛЕСНОЙ ГАЙКИ | 2001 |

|

RU2209703C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОЛЕСНОЙ ГАЙКИ | 2002 |

|

RU2229953C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ВТУЛКИ С ФЛАНЦЕМ | 2000 |

|

RU2194593C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЗАГОТОВОК САМОКОНТРЯЩИХСЯ ГАЕК С НЕЙЛОНОВЫМ КОЛЬЦОМ И ФЛАНЦЕМ | 2003 |

|

RU2254199C1 |

| Способ изготовления гаек | 1986 |

|

SU1423247A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДЕТАЛЕЙ, ИМЕЮЩИХ МНОГОГРАННОЕ СЕЧЕНИЕ | 2001 |

|

RU2200642C2 |

1. СПОСОБ ИЗГОТОВЛЕНИЯ ГАЕК, включающий операции формообразования колпачка и резьбового отверстия и получения зарезьбоврй канавки, отличающийся тем, что с целью снижения трудоемкости изготовления изделий, зарезьбовую канавку получают путем выдавливания в заготовке полого цилиндрического участка со стороны, противоположной резьбовой, а формообразоваN ние колпачка осуществляют путем обжима стенок полого цилиндрического участка до закрытия его отверстия. 2. Способ по п. 1, б Т .-л и ч а ТО ц и и с я тем, что внутренний диа- . метр полого цилиндрического участка выполняют равно не менее наружного (Л диаметра резьбы гайки.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Холодная объемная штамповка | |||

| Справочник под ред | |||

| Г.А.Навроцкого | |||

| М.-,Мёштностроение, 1973, с.228 | |||

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Миропольский Ю.А., Мансуров И.З | |||

| Современные тенденции развития ,технологии холодной объемной штгмповки.-Сер | |||

| Приспособление для точного наложения листов бумаги при снятии оттисков | 1922 |

|

SU6A1 |

| Устройство для охлаждения водою паров жидкостей, кипящих выше воды, в применении к разделению смесей жидкостей при перегонке с дефлегматором | 1915 |

|

SU59A1 |

| Способ восстановления хромовой кислоты, в частности для получения хромовых квасцов | 1921 |

|

SU7A1 |

Авторы

Даты

1983-09-07—Публикация

1981-01-27—Подача