Изобретение относится к обработке металлов давлением и может быть использовано при изготовлении болтов холодной объемной штамповкой, например на автоматических роторных линиях (ЈРЛ).

Известен способ изготовления болтов с шестигранными головками на четырехпози- ционных автоматах, включающий отрезку заготовки, высадку бочкообразной головки за два перехода, редуцирование стержня под накатку резьбы, обрезку граней головки, накатку резьбы.

Недостатками способа являются - повышенный расход металла (отход составляет 30% от массы головки болта) и низкая стойкость обрезного инструмента.

Известен способ изготовления болтов путем высадки из цилиндрической заготовки за два перехода концевого цилиндрического утолщения диаметром, большим размера под ключ, имеющим на торцовых участках фаски, и оформления многогранного профиля головки редуцированием.

Недостатком способа является низкое качество штампуемых изделий вследствие нечеткого формирования ребер шестигранника и образования наплывов на опорной поверхности головки болта.

Наиболее близким по технической сущности является способ изготовления многогранных головок болтов, реализуемый с помощью известного устройства, содержащего смонтированные соответственно на верхней и нижней плитах пуансон и корпус с установленными внутри него матрицей и обоймы с клиньями, находящимися в контакте с радиально расположенными бойками (штамп для высадки головок на стержнях).

В известном техническом решении деформирование заготовки с образованием бочкообразной головки осуществляется свободной осадкой с последующим формированием многогранника радиальным обжатием.

Недостатком известного технического решения является низкое качество изделий и низкая стойкость инструментальной оснастки, так как радиальная штамповка предварительно высаженной бочкообразной головки не обеспечивает качественного оформления ребер многогранника в зонах, примыкающих к опорной и торцевой поверС/)

С

XI

Ј

4

xj

сл i4

хностям. При этом совмещение осадки головки с формирование шестигранника радиальным обжатием вызывает выдавливание части металла в зазор между обжимными бойками и осаживаемым пуансоном, что приводит к образованию заусенца на торцевой поверхности головки болта. Жесткая схема деформации заготовки на последнем этапе, то есть деформация в закрытом объеме, приводит к значительному росту нагрузок на инструментальную оснастку.

Целью изобретения является повышение качества изделий и стойкости инструментальной оснастки.

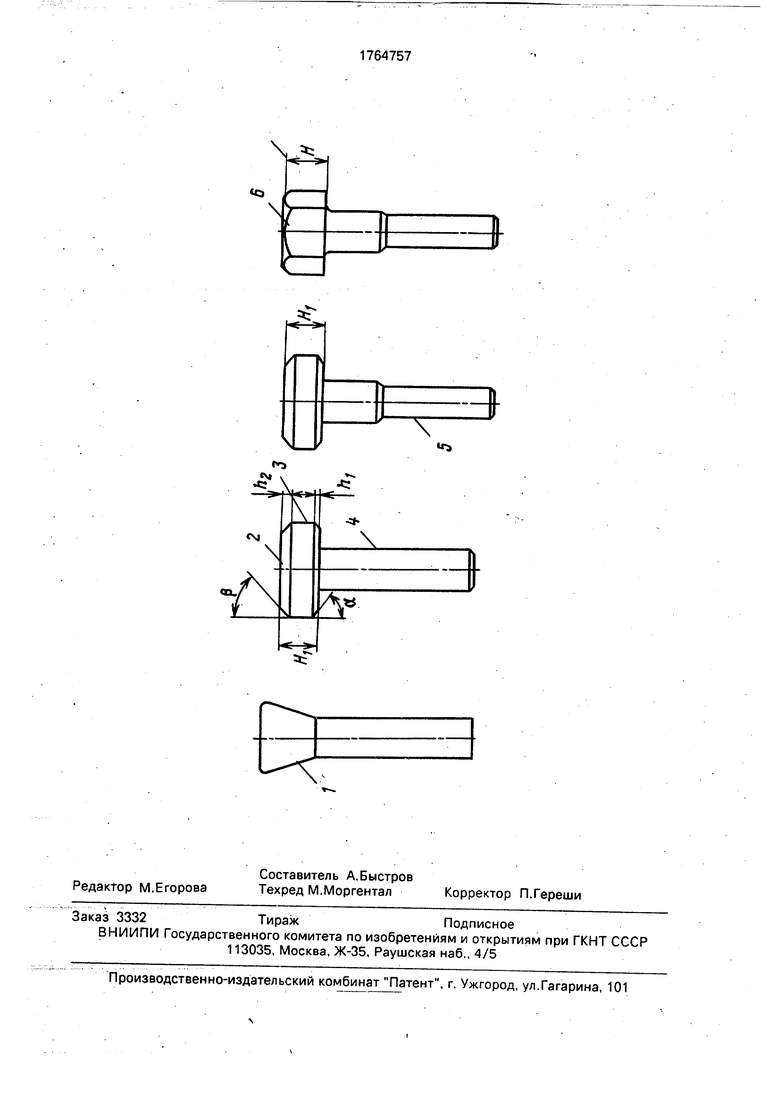

Поставленная цель достигается тем, что при предварительной высадке цилиндрической головки ограничивают течение металла в радиальном направлении, формируя на торцовой и опорной поверхности головки фаски, причем высота головки составляет 0,8...0,9 высоты головки болта. При этом фаска со стороны торцевой поверхности имеет угол наклона к оси заготовки 55...60° и высоту 0,1...0,2 высоты головки болта, а фаска со стороны опорной поверхности составляет с осью заготовки 75...80° и ее высота равна 0,05...0,10 высоты головки болта.

Предлагаемая схема пластического формирования многогранных головок болтов способствует более качественному их оформлению за счет описанных выше режимов. При радиальном обжатии бойками предварительной головкой металл из области формирования граней перемещается как в формируемые ребра, так и в осевом направлении в сторону опорной торцовой поверхности.

Фаски с предложенными размерами на предварительно отштампованной головке исключают образование наплывов на опорной и торцовой поверхностях.

Формирование шестигранника радиальным обжатием происходит при свободном течении металла в осевом направлении, т.е. увеличивается высота головки. При достижении высоты равной высоте головки готового изделия f дальнейший рост ограничивается, процесс оформления шестигранника заканчивается.

Предлагаемый способ исключает образование наплывов на опорной и торцовой поверхностях головки болта и обеспечивает снижение нагрузки на инструмент.

Ввиду того, что указанные в формуле изобретения режимы в других известных объектах не использовались можно сделать вывод о том, что предлагаемое изобретение отвечает критерию существенные отличия.

На чертеже показана схема деформации заготовки болта по переходам.

Предварительно отрезанную заготовку подают на позицию, где формируют конусную головку 1, при этом объем металла в головке устанавливают равным объему шестигранной головки болта.

На следующей позиции формируют предварительную головку цилиндрической формы 2, имеющую на торцовой 3 и опорной 4 поверхности фаски. При этом, с целью исключения бочкобразования, за счет специальной формы рабочего канала инструмента ограничивают течение

металла в радиальном направлении. На третьей позиции редуцируют стержень 5 под накатку резьбы, после чего заготовку подают на позицию, где радиальным обжатием оформляют шестигранник головки болта б

По предлагаемому способу изготавливались болты М16 по ГОСТ 7798-70 из ста- ли 10 кп с диаметром описанной окружности и шестигранника D не менее

26,2 мм, размером под ключ S 24 мм и высотой Н 10 мм

На основании проведенных экспериментов установлено, что при ,8H (Hi - высота цилиндрической головки заготовки

перед радиальной штамповкой) для сохранения неизменным объема головки приходится увеличивать диаметр головки, что при штамповке приводит к затеканию металла в зазоры между бойками и образованию облоя на ребрах шестигранника.

При ,9H плохо оформляются ребра многогранника, а на конечном этапе деформирования резко возрастают усилия штамповки, вследствие того, что течение металла

ограничивается в осевом направлении, так как высота головки заготовки достигает размера, равного высоте головки болта, и деформация происходит практически в закрытом объеме.

При hi 0,05Н и а 75°, h2 0,1 Н и /3 55° образуются волнообразные наплывы на опорной и торцевой поверхностях, а фаска головки болта не соответствует требованиям ГОСТа.

При hi 0.1H и « 80°, h2 0,2H и

/3 60° имеет место нечеткое оформление шестигранника на участках, примыкающих к опорной и торцевой поверхностям головки болта.

Предложенные геометрические параметры и соотношения обеспечивают получение качественных шестигранных головок при минимальных технологических усилиях (см таблицу)

Предлагаемый способ формирования многогранных головок разработан для принципиально нового, наиболее эффективного оборудования - автоматических роторных и роторно-конвейерных линий.

Формула изобретения

Способ формирования многогранных головок болтов, заключающийся в предварительной высадке цилиндрической головки полуфабриката и окончательном формировании многогранной головки болта радиальной штамповкой, отличающий- с я тем, что, с целью повышения качества

получаемых изделий и стойкости инструментальной оснастки, при предварительной высадке цилиндрической головки полуфабриката ограничивают течение металла в радиальном направлении, формируя на торцевой и опорной поверхностях головки полуфабриката фаски, причем фаску со стороны торцевой поверхности выполняют высотой 0,1-0,2 от высоты головки болта с

наклоном к его оси под углом 55-60°, а фаску со стороны опорной поверхности выполняют высотой 0,05-0,10 высоты головки болта с наклоном к его оси под углом 75-80°, при этом головку полуфабриката высаживают высотой 0,8-0,9 высоты головки болта.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ДЕТАЛЕЙ, ИМЕЮЩИХ МНОГОГРАННОЕ СЕЧЕНИЕ | 2001 |

|

RU2200642C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МНОГОГРАННЫХ ИЗДЕЛИЙ | 2003 |

|

RU2241569C2 |

| Устройство для радиальной штамповки головок болтов | 1989 |

|

SU1764758A1 |

| Способ изготовления стержневых изделий с шестигранной головкой | 2016 |

|

RU2635495C1 |

| Способ изготовления многогранных деталей | 1987 |

|

SU1484431A1 |

| Инструмент для изготовления шестигранной головки болта | 1980 |

|

SU884819A1 |

| Способ формирования головок болтов | 1982 |

|

SU1152702A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ БОЛТОВ | 2001 |

|

RU2203157C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ БОЛТА С ФАСОННОЙ ГОЛОВКОЙ И ФЛАНЦЕМ | 2007 |

|

RU2344015C1 |

| СПОСОБ ШТАМПОВКИ ГОЛОВОК БОЛТОВ | 2001 |

|

RU2191089C1 |

Использование: производство крепежных резьбовых деталей. Сущность изобретения: предварительной высадкой формируют на полуфабрикате головку с двухсторонними фасками, размеры которых находятся в определенной зависимости к высоте головки болта, фаски наклонены под разными углами к оси болта, который оформляют радиальной штамповкой. 1 ил., 1 табл.

.ц. .ц.

Заусенцы в области ребер

Недооформлены ребра у опорной и торцовых п-тях шестигранника

Наличие наплывов на торцовой и опорной п-тях шестигранника

Д

Авторы

Даты

1992-09-30—Публикация

1989-09-05—Подача