Изобретение относится к порошковой металлургии, в частности к способам получения покрытий из металлического порошка на внутренних поверхностях цилиндрических длинномерных изделий.

Цель изобретения - повышение производительности способа.

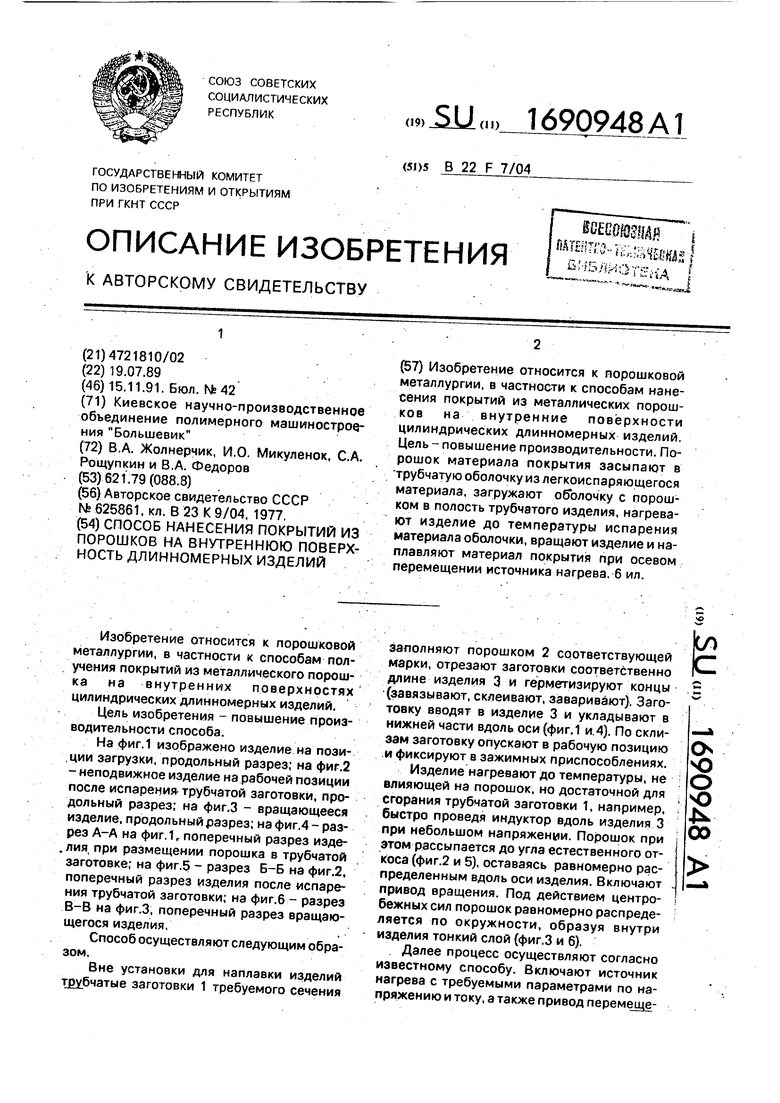

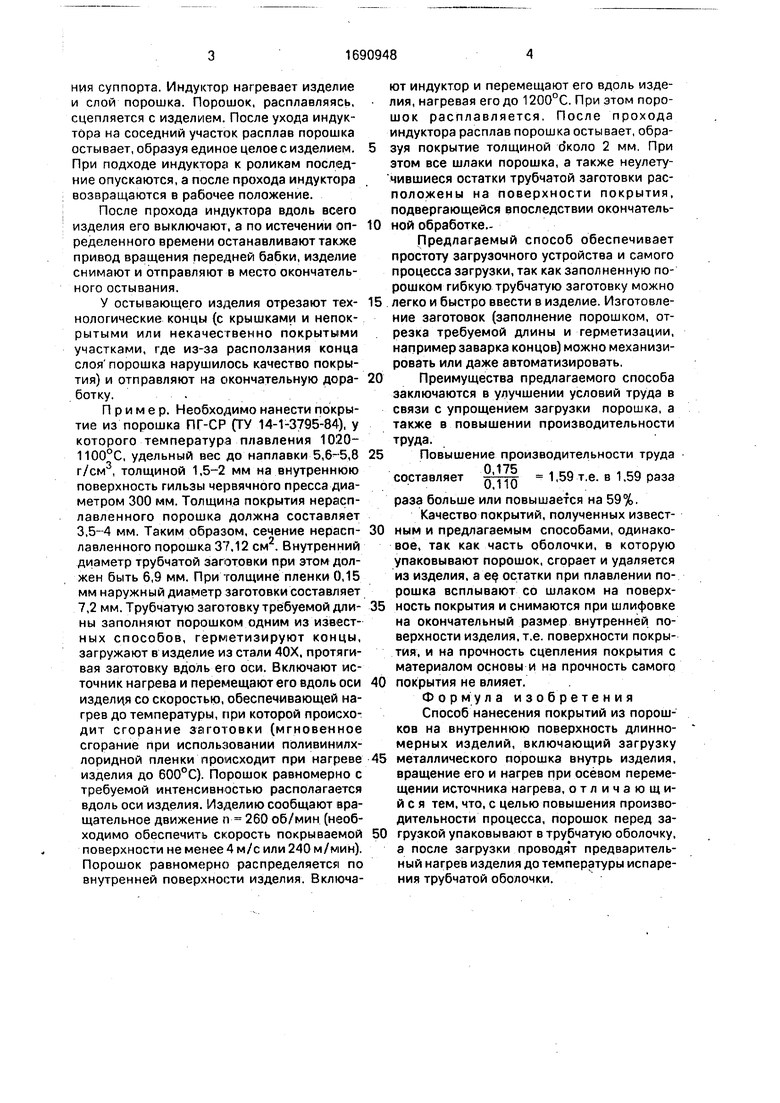

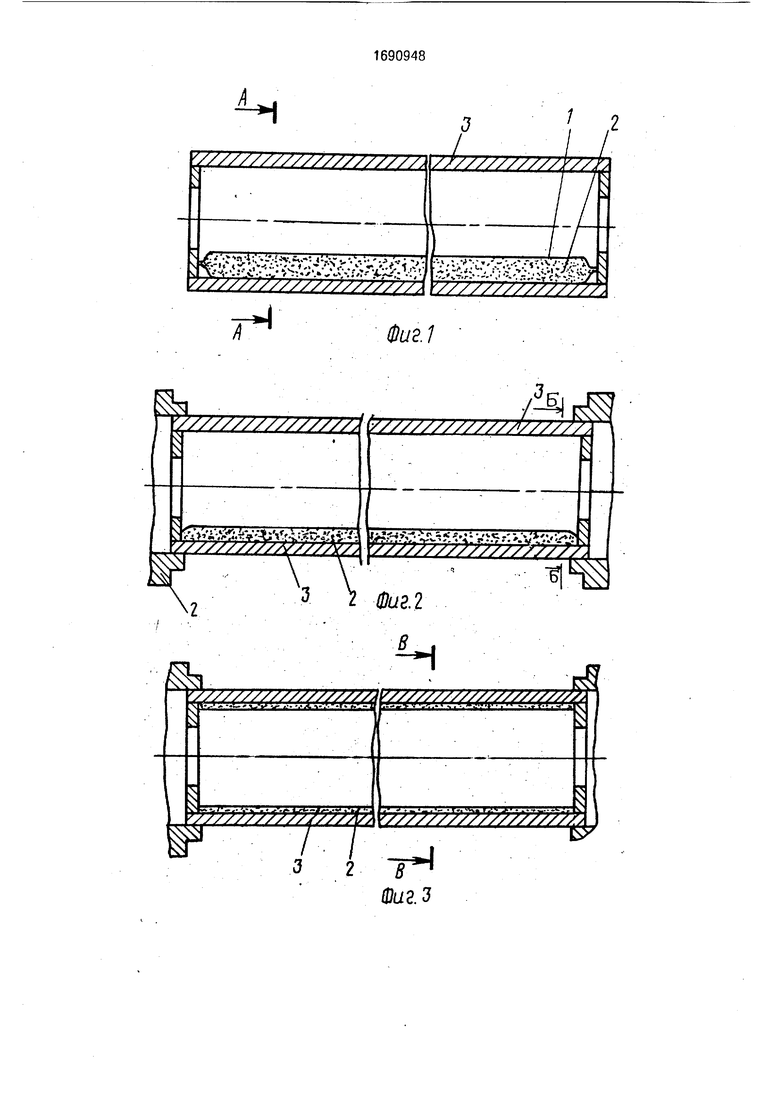

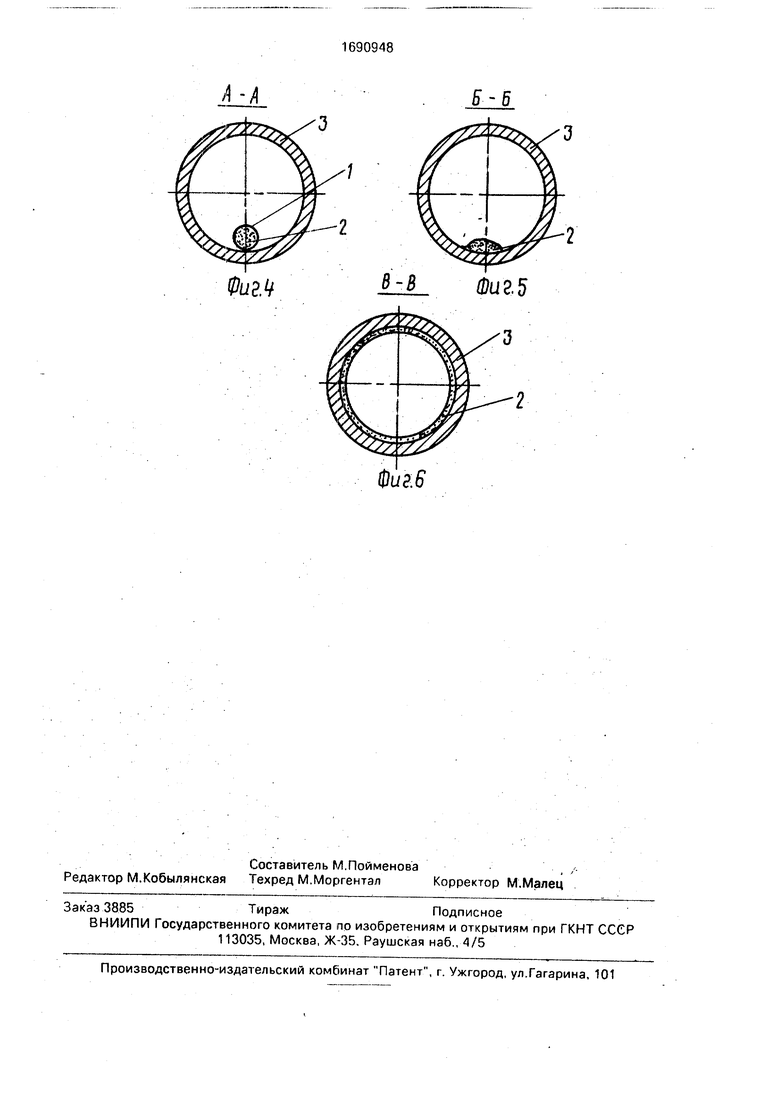

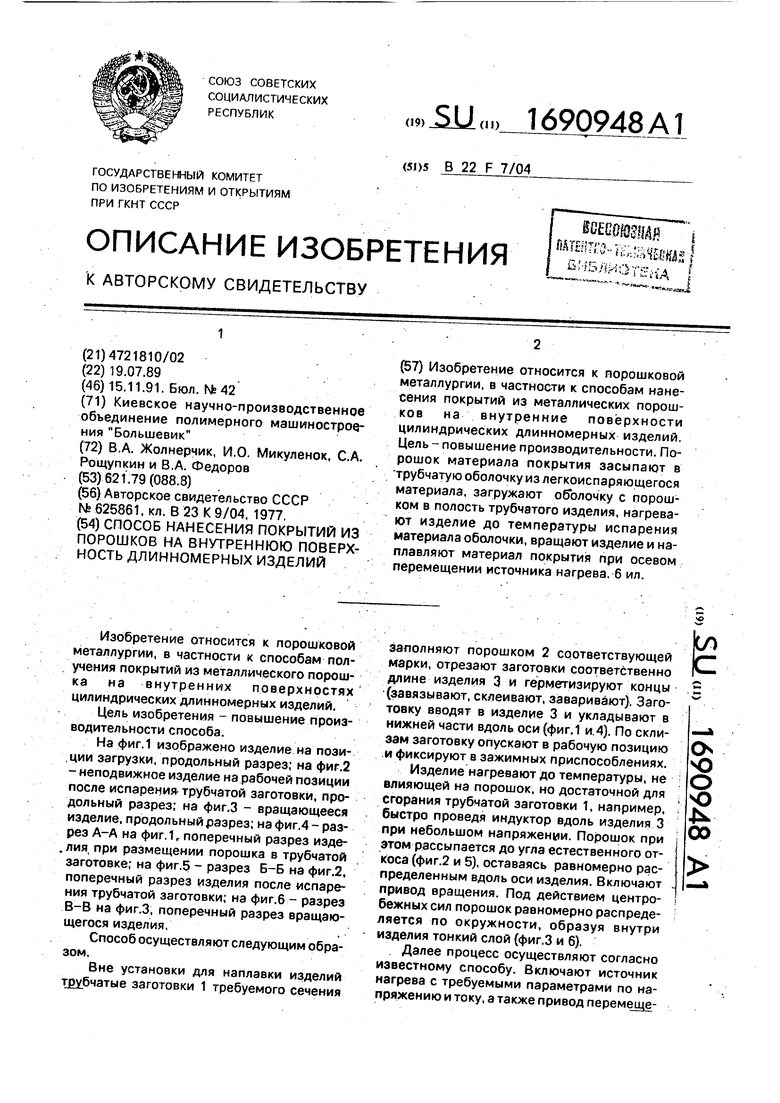

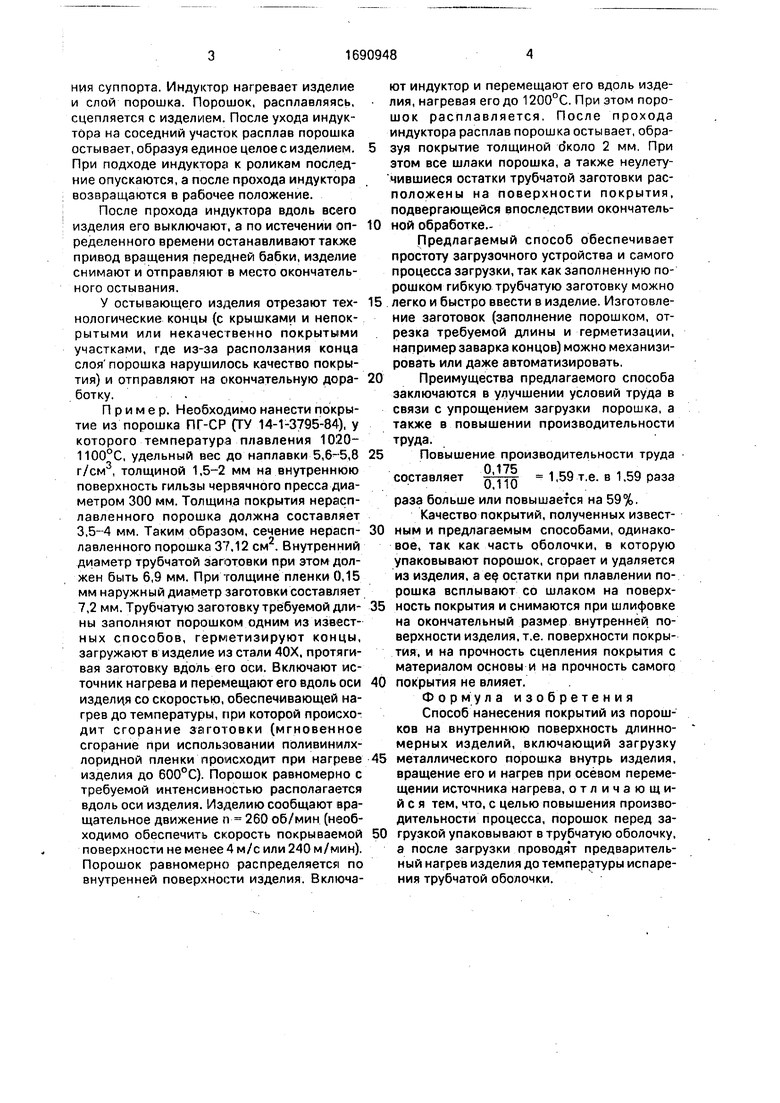

На фиг.1 изображено изделие на позиции загрузки, продольный разрез; на фиг.2 - неподвижное изделие на рабочей позиции после испарения трубчатой заготовки, продольный разрез; на фиг.З - вращающееся изделие, продольный разрез; на фиг.4 - разрез А-А на фиг.1г поперечный разрез изде- . лия при размещении порошка в трубчатой заготовке; на фиг.5 - разрез Б-Б на фиг.2. поперечный разрез изделия после испарения трубчатой заготовки; на фиг.6 - разрез В-В на фиг.З, поперечный разрез вращающегося изделия.

Способ осуществляют следующим образом.

Вне установки для наплавки изделий твубчатые заготовки 1 требуемого сечения

заполняют порошком 2 соответствующей марки, отрезают заготовки соответственно длине изделия 3 и герметизируют концы (завязывают, склеивают, заваривают). Заготовку вводят в изделие 3 и укладывают в нижней части вдоль оси (фиг.1 и 4). По склизам заготовку опускают в рабочую позицию и фиксируют в зажимных приспособлениях.

Изделие нагревают до температуры, не влияющей на порошок, но достаточной для сгорания трубчатой заготовки 1, например, быстро проведя индуктор вдоль изделия 3 при небольшом напряжении. Порошок при этом рассыпается до угла естественного откоса (фиг.2 и 5), оставаясь равномерно распределенным вдоль оси изделия. Включают привод вращения. Под действием центробежных сил порошок равномерно распределяется по окружности, образуя внутри изделия тонкий слой (фиг.З и 6).

Далее процесс осуществляют согласно известному способу. Включают источник нагрева с требуемыми параметрами по напряжению и току, а также привод перемещеON

ю о о

00

ния суппорта. Индуктор нагревает изделие и слой порошка. Порошок, расплавляясь, сцепляется с изделием. После ухода индуктора на соседний участок расплав порошка остывает, образуя единое целое с изделием. При подходе индуктора к роликам последние опускаются, а после прохода индуктора возвращаются в рабочее положение.

После прохода индуктора вдоль всего изделия его выключают, а по истечении определенного времени останавливают также привод вращения передней бабки, изделие снимают и отправляют в место окончательного остывания.

У остывающего изделия отрезают технологические концы (с крышками и непокрытыми или некачественно покрытыми участками, где из-за расползания конца слоя порошка нарушилось качество покрытия) и отправляют на окончательную доработку.

Пример. Необходимо нанести покрытие из порошка ПГ-СР (ТУ 14-1-3795-84), у которого температура плавления 1020- 1100°С, удельный вес до наплавки 5,6-5,8 г/см3, толщиной 1,5-2 мм на внутреннюю поверхность гильзы червячного пресса диаметром 300 мм. Толщина покрытия нерасплавленного порошка должна составляет 3,5-4 мм. Таким образом, сечение нерасплавленного порошка 37,12 см2. Внутренний диаметр трубчатой заготовки при этом должен быть 6,9 мм. При толщине пленки 0,15 мм наружный диаметр заготовки составляет 7,2 мм. Трубчатую заготовку требуемой длины заполняют порошком одним из известных способов, герметизируют концы, загружают в изделие из стали 40Х, протягивая заготовку вдоль его оси. Включают источник нагрева и перемещают его вдоль оси изделия со скоростью, обеспечивающей нагрев до температуры, при которой происходит сгорание заготовки (мгновенное сгорание при использовании поливинилх- лоридной пленки происходит при нагреве изделия до 600°С). Порошок равномерно с требуемой интенсивностью располагается вдоль оси изделия. Изделию сообщают вращательное движение п 260 об/мин (необходимо обеспечить скорость покрываемой поверхности не менее 4м/с или 240 м/мин). Порошок равномерно распределяется по внутренней поверхности изделия. Включают индуктор и перемещают его вдоль изделия, нагревая его до 1200°С. При этом порошок расплавляется. После прохода индуктора расплав порошка остывает, образуя покрытие толщиной бколо 2 мм. При этом все шлаки порошка, а также неулету- чившиеся остатки трубчатой заготовки расположены на поверхности покрытия, подвергающейся впоследствии окончательной обработке,Предлагаемый способ обеспечивает простоту загрузочного устройства и самого процесса загрузки, так как заполненную порошком гибкую трубчатую заготовку можно

легко и быстро ввести в изделие. Изготовление заготовок (заполнение порошком, отрезка требуемой длины и герметизации, например заварка концов) можно механизировать или даже автоматизировать.

Преимущества предлагаемого способа заключаются в улучшении условий труда в связи с упрощением загрузки порошка, а также в повышении производительности труда.

Повышение производительности труда

составляет оТШ т е в 1 раза раза больше или повышается на 59%.

Качество покрытий, полученных известным и предлагаемым способами, одинаковое, так как часть оболочки, в которую упаковывают порошок, сгорает и удаляется из изделия, а ее остатки при плавлении порошка всплывают со шлаком на поверхность покрытия и снимаются при шлифовке на окончательный размер внутренней поверхности изделия, т.е. поверхности покрытия, и на прочность сцепления покрытия с материалом основы и на прочность самого

покрытия не влияет.

Формула изобретения Способ нанесения покрытий из порошков на внутреннюю поверхность длинномерных изделий, включающий загрузку

металлического порошка внутрь изделия, вращение его и нагрев при осевом перемещении источника нагрева, отличающийся тем, что, с целью повышения производительности процесса, порошок перед загрузкой упаковывают в трубчатую оболочку, а после загрузки проводят предварительный нагрев изделия до температуры испарения трубчатой оболочки.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ индукционной наплавки | 1985 |

|

SU1324801A1 |

| Способ нанесения покрытий из порошков на внутреннюю поверхность изделий | 1990 |

|

SU1759558A1 |

| УСТРОЙСТВО ДЛЯ НАНЕСЕНИЯ ПОКРЫТИЙ ИЗ ПОРОШКОВЫХ МАТЕРИАЛОВ НА ВНУТРЕННИЕ ПОВЕРХНОСТИ ДЛИННОМЕРНЫХ ТРУБ | 1992 |

|

RU2015854C1 |

| СПОСОБ И УСТАНОВКА ДЛЯ ИНДУКЦИОННОЙ НАПЛАВКИ ВНУТРЕННИХ ПОВЕРХНОСТЕЙ ЦИЛИНДРИЧЕСКИХ ИЗДЕЛИЙ | 1994 |

|

RU2086357C1 |

| Способ изготовления порошковых изделий | 1989 |

|

SU1722691A1 |

| СПОСОБ ЦЕНТРОБЕЖНОГО ИНДУКЦИОННОГО НАНЕСЕНИЯ ПОКРЫТИЙ ИЗ ПОРОШКОВЫХ МАТЕРИАЛОВ | 1991 |

|

RU2017587C1 |

| Способ изготовления длинномерных изделий из порошка | 1980 |

|

SU908528A1 |

| СПОСОБ НАНЕСЕНИЯ ЦИНКОВОГО ПОКРЫТИЯ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2009 |

|

RU2424351C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТРУБЧАТЫХ ИЗДЕЛИЙ ИЗ ПОЛИМЕРНЫХ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ | 2012 |

|

RU2502600C1 |

| Способ прессования трубчатых заготовок из порошка и устройство для его осуществления | 1982 |

|

SU1016071A1 |

Изобретение относится к порошковой металлургии, в частности к способам нанесения покрытий из металлических порошков на внутренние поверхности цилиндрических длинномерных изделий. Цель - повышение производительности. Порошок материала покрытия засыпают в трубчатую оболочку из легкоиспаряющегося материала, загружают оболочку с порошком в полость трубчатого изделия, нагревают изделие до температуры испарения материала оболочки, вращают изделие и наплавляют материал покрытия при осевом перемещении источника нагрева. 6 ил.

V/////I/////////////A

fe7/

Ј

&ҐfX&&Wb&Xr

/.O ..

1 ВПф

h1

8t 6069L

5-5

2

Фиг.6

| Устройство для автоматической электродуговой центробежной наплавки внутренней поверхности цилиндрических изделий | 1977 |

|

SU625861A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1991-11-15—Публикация

1989-07-19—Подача