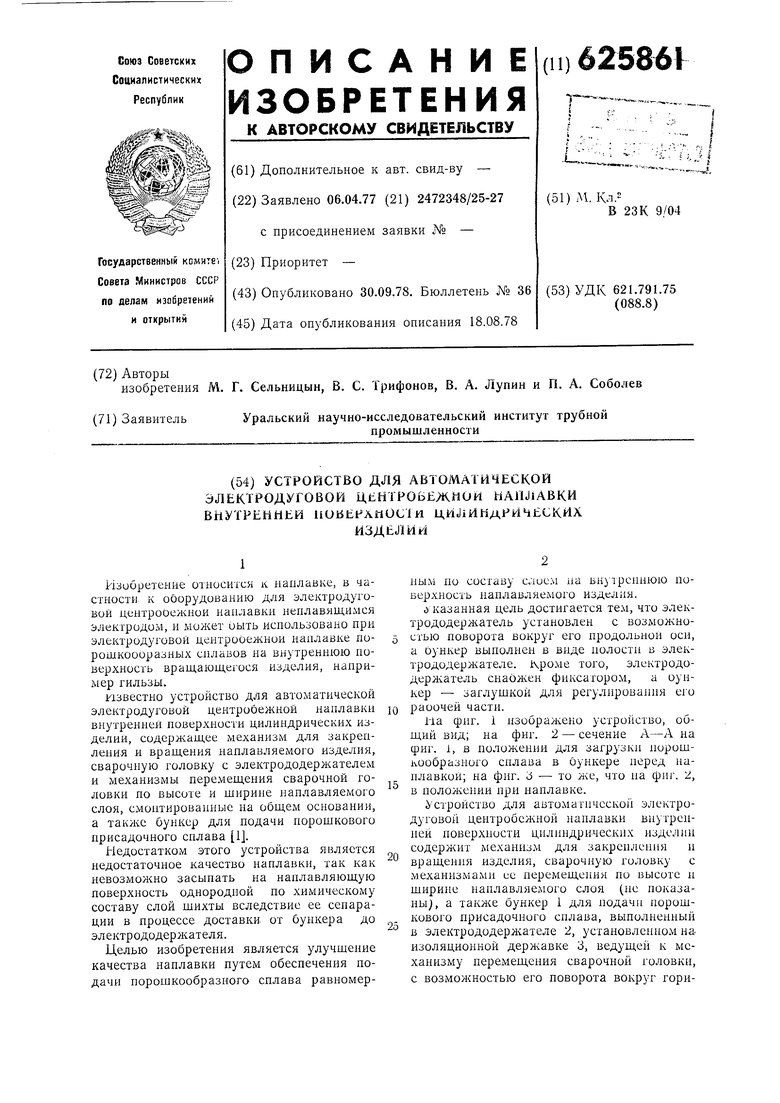

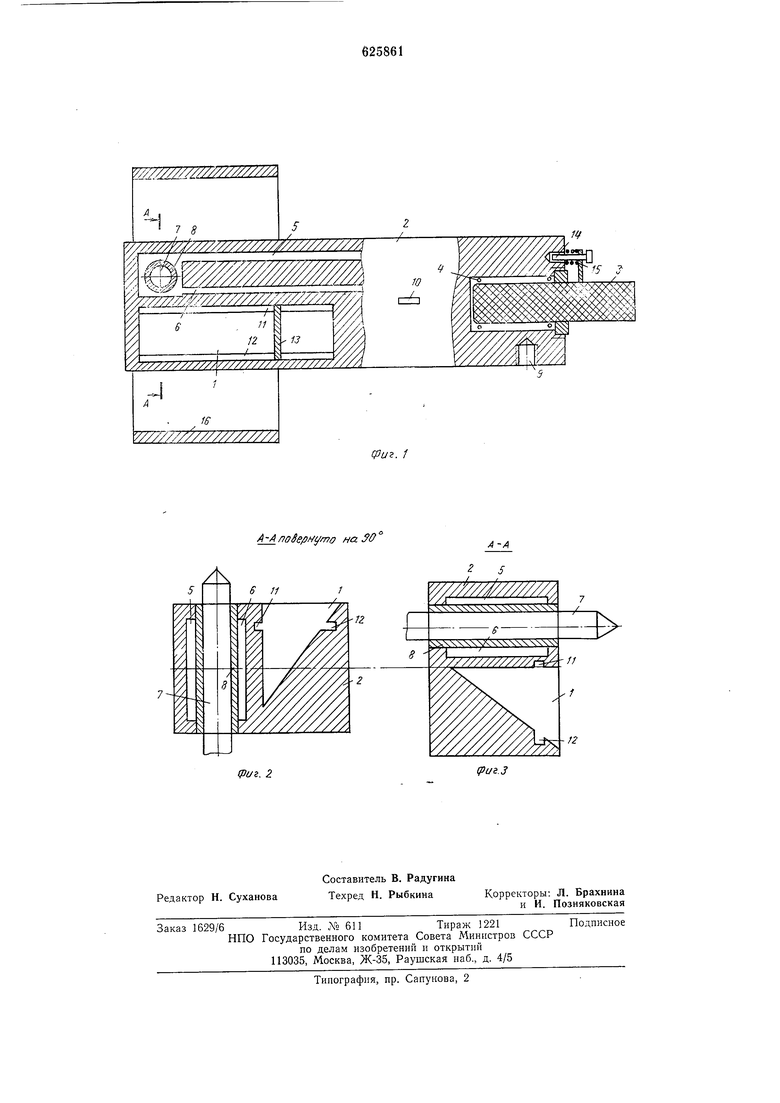

зонтальной оси на подшипниках 4 (фиг.).

Электрододерл атель 2 имеет каналы 5 и 6 для охлаждения графитового электрода 7, установленного во втулке 8, резьбовое отверстие 9 и рукоятку 10. В бункере 1 выполнены два паза И и 12, в которых установлена торцовая заглушка 13 с возможностью ее перемеш;ения по длине бункера 1. На державке 3 установлен фиксатор 14 с пружиной 15.

Устройство работает следуюшим образом.

Электрододержатель устанавливают на державке 3 в положении, как показано на фиг. 2. Заглушку 13 в пазах И и 12 устанавливают так, чтобы длина бункера соответствовала длине наплавляемого изделия 16. Бункер 1 заполняют дозированным количеством порошкового сплава или дозированным количеством смеси порошковых сплавов и вводят во внутрь вра-щаюш:егося изделия 16. Рукояткой 10 поворачивают Электрододержатель 2 совместно с бункером 1 вокруг горизонтальной оси на 90° и устаиавливают в положение, иоказанное на фиг. 3. При поворачиваипи бункера 1 порошкообразный сплав постепенно ссыпается но наклонной стенке бункера на вращаюш,уюся внутреннюю поверхность изделия 16 одповременно по всей длине и центробежной силой формируется равиомериым слоем по всей поверхиости. Затем между графитовым электродом 7 и внутренней новерхностью вращающегося изделия 16 возбуждают электрическую дугу и производят иаплавку. Для нсключеиия иоворачивания устройства в процессе наплавки Электрододержатель 2 фиксируется в крайних рабочих положениях фиксатором 14 с пружиной 15. В процессе наплавки графитовый

электрод 7 совместно с втулкой 8 охлаждается проточной водой по каналам 5 и 6.

Использование предлагаемого изобретения позволяет наплавлять различиые порошкообразные сплавы на внутреннюю поверхность вращающегося изделия равномерным слоем.

Формула изобретения

1. Устройство для автоматической электродуговой цеитробежной наплавки внутренней поверхиости цилиндрических изделий, содержащее механизм для закреилеиия и вращения наплавляемого изделия, сварочную головку сэлектрододержателем, механизмы перемещепня сварочной головки но высоте и шириие наплавляемого слоя, смонтироваииые на общем основании, а

также буикер для подачи порошкового присадочного сплава, отличающееся тем, что, с целью улучшения качества наплавки путем обеспечения подачи порошкообразного сплава равномерным по составу

слоем на внутреннюю поверхность наплавляемого изделия, Электрододержатель установлен с возможностью новорота вокруг его продольной оси, а бункер выполнен в виде полости в электрододержателе.

2. Устройство ио п. 1, отличающееся тем, что Электрододержатель снабжен фиксатором.

3. Устройство по п. 1, отличающееся тем, что бункер снабжен заглушкой для

регулирования его рабочей части. , Источиики информации, принятые во внимание при экспертизе1. Заявка № 2462000/25-27, кл. В 23К 9/04, 1977, по которой принято решение о.

выдаче авторского свидетельства.

| название | год | авторы | номер документа |

|---|---|---|---|

| Плазменная горелка | 1989 |

|

SU1710247A1 |

| Устройство для автоматической электродуговой центробежной наплавки внутренней поверхности цилиндрических изделий | 1977 |

|

SU674644A1 |

| СВАРОЧНАЯ ГОЛОВКА ДЛЯ СВАРКИ И НАПЛАВКИ ИЗДЕЛИЙ В СРЕДЕ ЗАЩИТНОГО ГАЗА | 2000 |

|

RU2194598C2 |

| УСТРОЙСТВО ДЛЯ НАПЛАВКИ ЛЕЖАЧИМ ЭЛЕКТРОДОМ ПРИ ВОССТАНОВЛЕНИИ ИЗНОШЕННЫХ ДЕТАЛЕЙ | 2002 |

|

RU2205097C1 |

| СПОСОБ ЦЕНТРОБЕЖНОЙ НАПЛАВКИ | 1996 |

|

RU2129057C1 |

| Устройство для многоэлектродной электрошлаковой и электродуговой сварки или наплавки и электрододержатель для сварки или наплавки | 1991 |

|

SU1834766A3 |

| УСТАНОВКА ДЛЯ ДУГОВОЙ НАПЛАВКИ В ВАКУУЛ1Е | 1972 |

|

SU332998A1 |

| Станок для центробежной металлизации втулок | 1986 |

|

SU1389960A1 |

| Устройство для автоматической наплавки винтовых поверхностей шнеков | 1988 |

|

SU1547989A1 |

| Способ дуговой сварки штучным покрытым электродом | 2016 |

|

RU2641216C2 |

г 5

-

///////////////t

-//

Авторы

Даты

1978-09-30—Публикация

1977-04-06—Подача