Изобретение относится к сварке, в частности к сварочным материалам, предназначенным для сварки конструкционной, подшипниковой стали ШХ 15 и ей аналогичных.

Целью изобретения является повышение износостойкости и снижение коэффициента трения за счет повышения твердости.

Содержание мрамора, плавикового шпата в указанных соотношениях обеспечивает достаточно надежную защиту сварочной ванны, способствует образованию требуемого количества шлака и позволяет достичь требуемых характеристик горения дуги.

Содержание слюды придает покрытию необходимые технологические характеристики в процессе опрессовки. Содержание хрома в покрытии в пределах 5-6% компенсирует потери хрома из электродного стержня и основного металла при сварке и

обеспечивает легирование металла шва на уровне основного металла. Введение хрома в покрытие менее 5 мас.% не позволяет в достаточной степени компенсировать потери хрома при сварке, что приводит к уменьшению его содержания в наплавленном металле в сравнении с основным металлом и, как следствие, снижению коррозионной стойкости сварного соединения. В то же время введения хрома выше 6 мас.% приводит к увеличению его содержания в наплавленном металле в сравнении с основным металлом и также снижение коррозионной стойкости сварного соединения.

Введение карбида бора в количестве 10-30 мас.% обеспечивает повышение твердости. Повышение твердости и износостойкости обеспечивается образованием специфических фаз-боридов железа, легированных марганцем. Снижение коэффициента трения происходит за счет образования дисперсных боридов и карбосл

с

о чэ

а

о

го

Os

боридов, а также за счет общего повышения твердости.

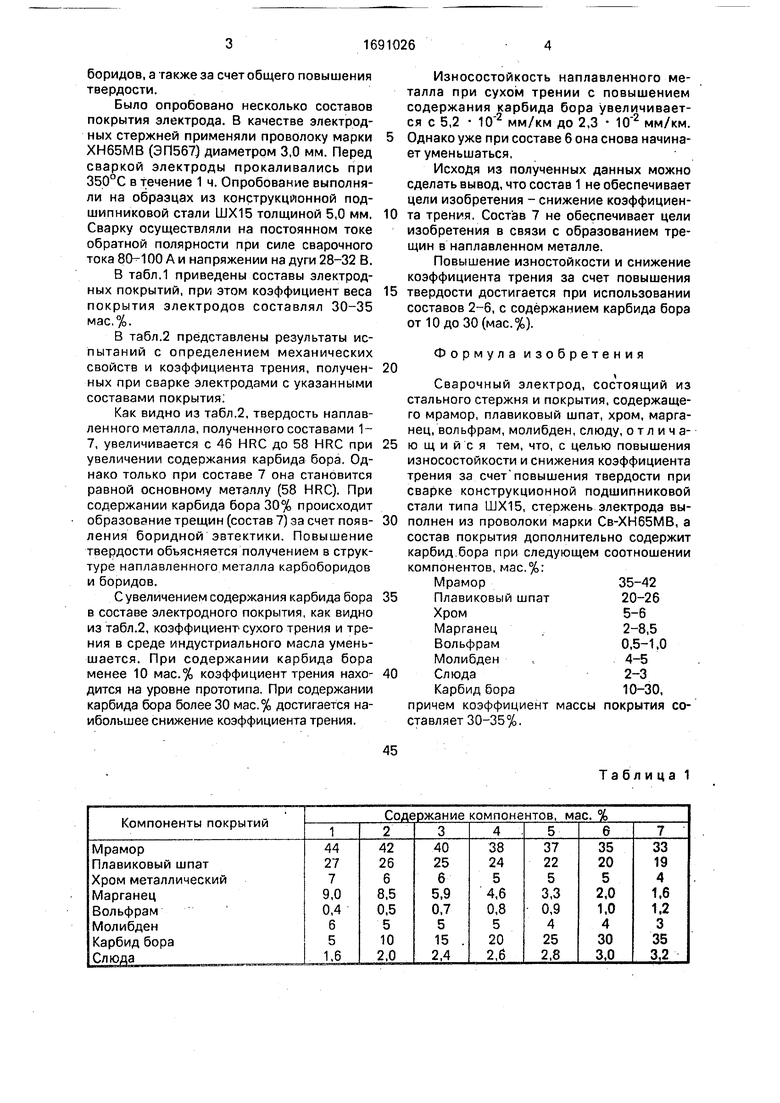

Было опробовано несколько составов покрытия электрода. В качестве электродных стержней применяли проволоку марки ХН65МВ (ЭП567.) диаметром 3,0 мм. Перед сваркой электроды прокаливались при 350°С в течение 1 ч. Опробование выполняли на образцах из конструкционной подшипниковой стали ШХ15 толщиной 5,0 мм. Сварку осуществляли на постоянном токе обратной полярности при силе сварочного тока 80-100 А и напряжении на дуги 28-32 В.

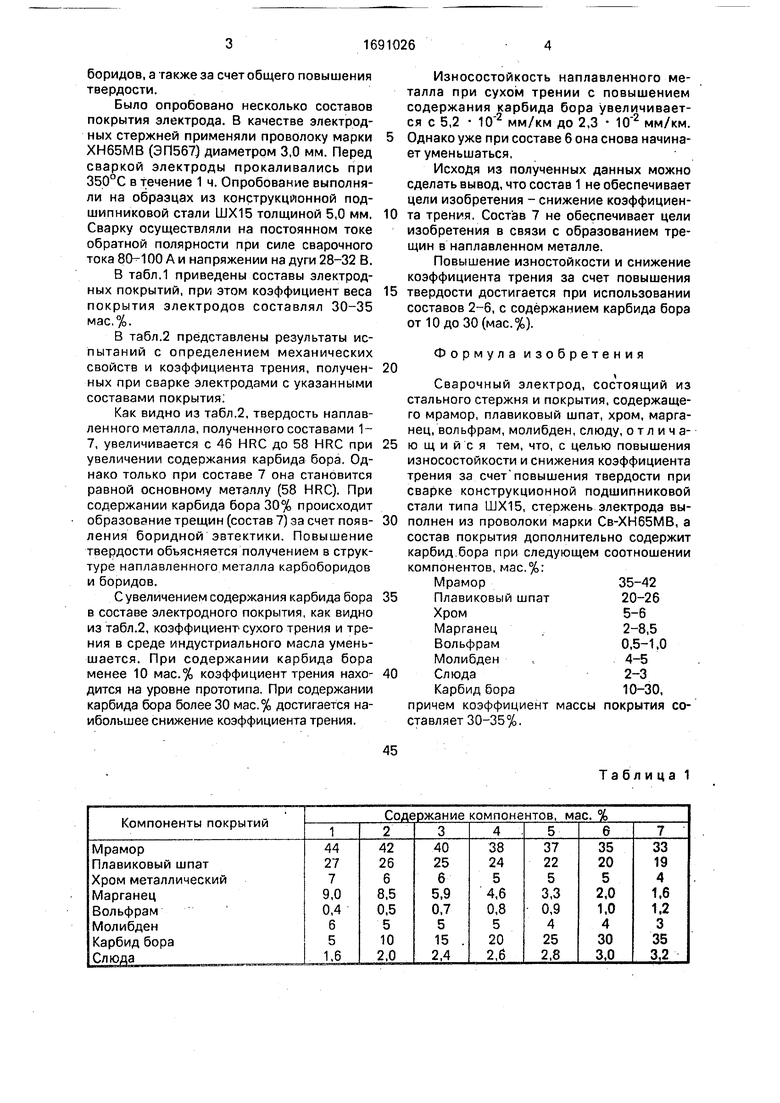

В табл,1 приведены составы электродных покрытий, при этом коэффициент веса покрытия электродов составлял 30-35 мас.%.

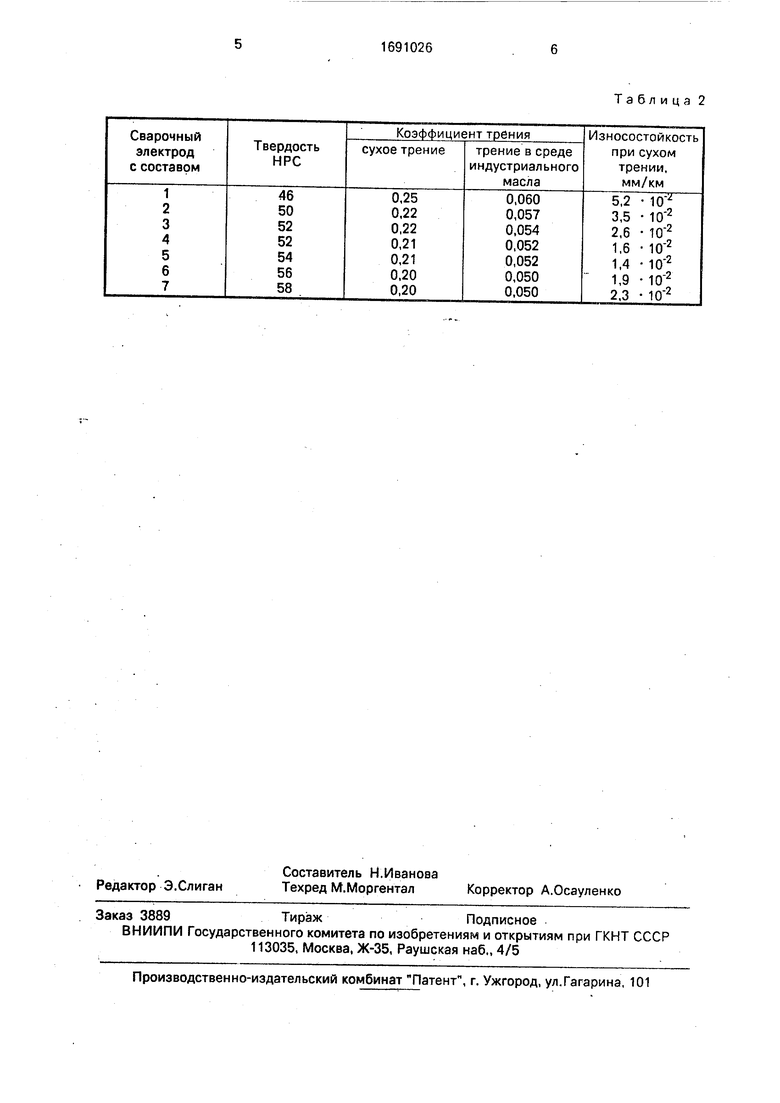

В табл.2 представлены результаты испытаний с определением механических свойств и коэффициента трения, полученных при сварке электродами с указанными составами покрытия:

Как видно из табл.2, твердость наплавленного металла, полученного составами 1- 7, увеличивается с 46 HRC до 58 HRC при увеличении содержания карбида бора. Однако только при составе 7 она становится равной основному металлу (58 HRC). При содержании карбида бора 30% происходит образование трещин (состав 7) за счет появления боридной эвтектики. Повышение твердости объясняется получением в структуре наплавленного металла карбоборидов и боридов.

С увеличением содержания карбида бора в составе электродного покрытия, как видно из табл.2, коэффициент сухого трения и трения в среде индустриального масла уменьшается. При содержании карбида бора менее 10 мас.% коэффициент трения находится на уровне прототипа. При содержании карбида бора более 30 мас.% достигается наибольшее снижение коэффициента трения.

0

5

0

Износостойкость наплавленного металла при сухом трении с повышением содержания карбида бора увеличивается с 5,2 мм/км до 2,3 мм/км. Однако уже при составе 6 она снова начинает уменьшаться,

Исходя из полученных данных можно сделать вывод, что состав 1 не обеспечивает цели изобретения - снижение коэффициента трения. Состав 7 не обеспечивает цели изобретения в связи с образованием трещин в наплавленном металле.

Повышение изностойкости и снижение коэффициента трения за счет повышения твердости достигается при использовании составов 2-6, с содержанием карбида бора от 10 до 30 (мас.%).

Формула изобретения

Сварочный электрод, состоящий из стального стержня и покрытия, содержащего мрамор, плавиковый шпат, хром, марганец, вольфрам, молибден, слюду, о т л и ч а- ю щ и и с я тем, что, с целью повышения износостойкости и снижения коэффициента трения за счет повышения твердости при сварке конструкционной подшипниковой стали типа ШХ15, стержень электрода вы- полней из проволоки марки Св-ХН65МВ, а состав покрытия дополнительно содержит карбид бора при следующем соотношении компонентов, мас.%:

Мрамор35-42

Плавиковый шпат20-26

Хром5-6

Марганец2-8,5

Вольфрам0,5-1,0

Молибден4-5

Слюда2-3

Карбид бора10-30,

причем коэффициент массы покрытия составляет 30-35%.

| название | год | авторы | номер документа |

|---|---|---|---|

| ЭЛЕКТРОДНОЕ ПОКРЫТИЕ ДЛЯ ИЗНОСОСТОЙКОЙ НАПЛАВКИ | 1992 |

|

RU2028900C1 |

| Состав электродного покрытия | 1990 |

|

SU1731550A1 |

| Состав электродного покрытия | 1990 |

|

SU1745482A1 |

| ПОРОШКОВАЯ ПРОВОЛОКА | 2014 |

|

RU2582402C1 |

| МАТЕРИАЛЫ ДЛЯ ЭЛЕКТРОДУГОВОЙ НАПЛАВКИ ФЕРРОМАГНИТНОЙ ШИХТОЙ ПОВЕРХНОСТИ РОЛИКОВ СИСТЕМЫ ВТОРИЧНОГО ОХЛАЖДЕНИЯ УСТАНОВКИ НЕПРЕРЫВНОЙ РАЗЛИВКИ СТАЛИ | 2015 |

|

RU2613801C2 |

| Состав электродного покрытия | 1977 |

|

SU659328A1 |

| Двухслойное электродное покрытие | 1982 |

|

SU1057220A1 |

| Электродное покрытие | 1990 |

|

SU1756081A1 |

| Электродное покрытие | 1975 |

|

SU656782A1 |

| Состав шихты порошковой проволоки | 1988 |

|

SU1657320A1 |

Изобретение относится к сварке, в частности к сварочным материалам, а именно к покрытым электродам для сварки подшипниковой стали ШХ15. Цель изобретения - повышение износостойкости и снижение коэффициента трения за счет повышения твердости наплавленного металла. Повышение твердости и износостойкости обеспечивается введением в состав покрытия карбида бора в количестве 10-30 мас.%. Состав покрытия содержит, мас.%: мрамор 35-42; плавиковый шпат20-26; хром 5-6; марганец 2-8,5; вольфрам 0,5-1,0; молибден 4-5; слюда 2-3. Стержень электрода выполнен из проволоки Св- ХН65МВ. Коэффициент массы покрытия 30-35%. 2 табл.

Таблица 1

Таблица 2

| Видоизменение пишущей машины для тюркско-арабского шрифта | 1923 |

|

SU25A1 |

| Электроды специального назначения для сварки и наплавки | |||

| Отраслевой каталог продукции черной металлургии | |||

| Колосниковая решетка с чередующимися неподвижными и движущимися возвратно-поступательно колосниками | 1917 |

|

SU1984A1 |

| Видоизменение пишущей машины для тюркско-арабского шрифта | 1923 |

|

SU25A1 |

| Там же, с.ЗЗ | |||

Авторы

Даты

1991-11-15—Публикация

1989-11-01—Подача