(54) СОСТАВ ЭЛЕКТРОДНОГО ПОКРЫТИЯ

| название | год | авторы | номер документа |

|---|---|---|---|

| Электродное покрытие | 1975 |

|

SU656782A1 |

| Состав электродного покрытия | 1979 |

|

SU903046A1 |

| ЭЛЕКТРОД ДЛЯ СВАРКИ ВЫСОКОЛЕГИРОВАННЫХ И РАЗНОРОДНЫХ СТАЛЕЙ | 2003 |

|

RU2248869C1 |

| Состав электродного покрытия | 1990 |

|

SU1745482A1 |

| Электродное покрытие | 1974 |

|

SU503684A1 |

| ПОРОШКОВАЯ ПРОВОЛОКА ДЛЯ ПАПЛАВКИ | 1972 |

|

SU325138A1 |

| ЭЛЕКТРОД ДЛЯ НАПЛАВКИ | 1969 |

|

SU253976A1 |

| ЭЛЕКТРОД ДЛЯ ДУГОВОЙ СВАРКИ | 1994 |

|

RU2069136C1 |

| Электрод для наплавки | 1973 |

|

SU462686A1 |

| МАТЕРИАЛЫ ДЛЯ ЭЛЕКТРОДУГОВОЙ НАПЛАВКИ ФЕРРОМАГНИТНОЙ ШИХТОЙ ПОВЕРХНОСТИ РОЛИКОВ СИСТЕМЫ ВТОРИЧНОГО ОХЛАЖДЕНИЯ УСТАНОВКИ НЕПРЕРЫВНОЙ РАЗЛИВКИ СТАЛИ | 2015 |

|

RU2613801C2 |

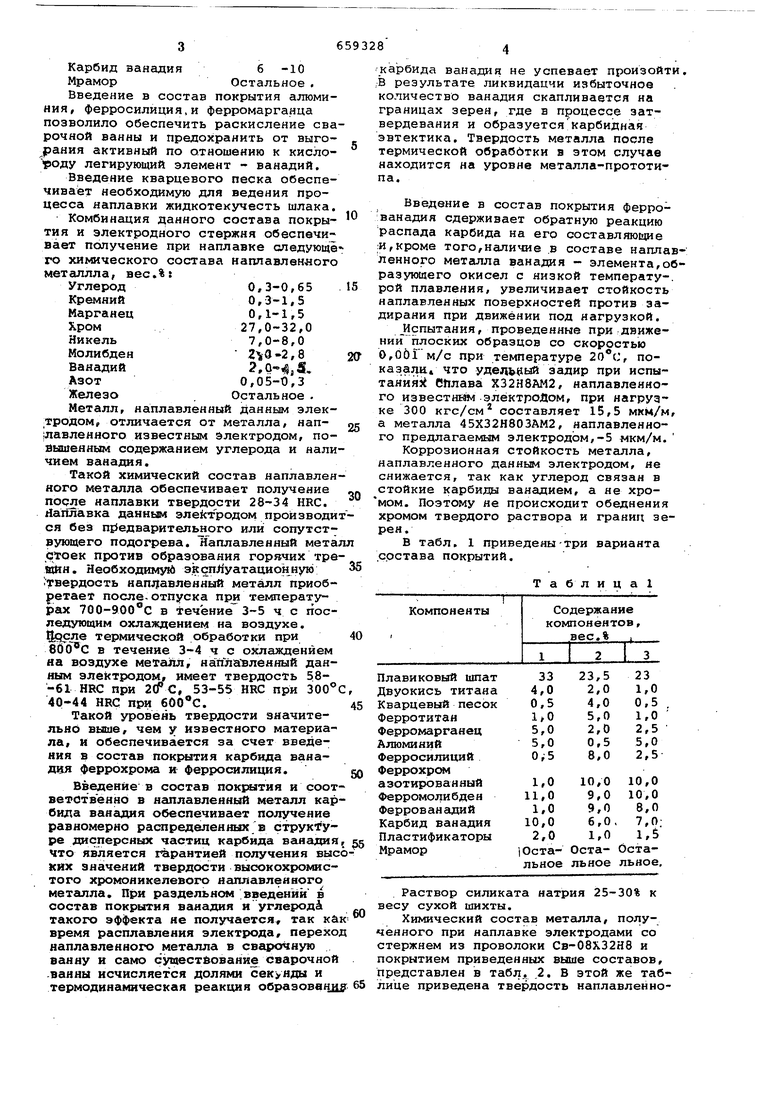

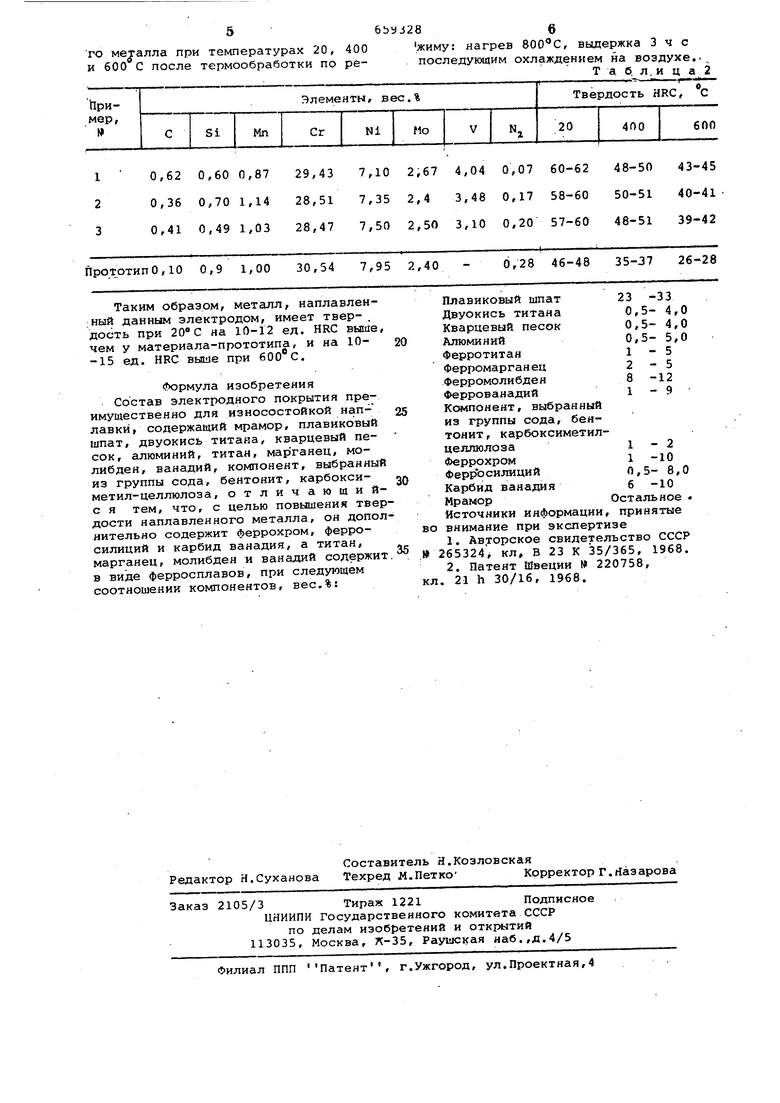

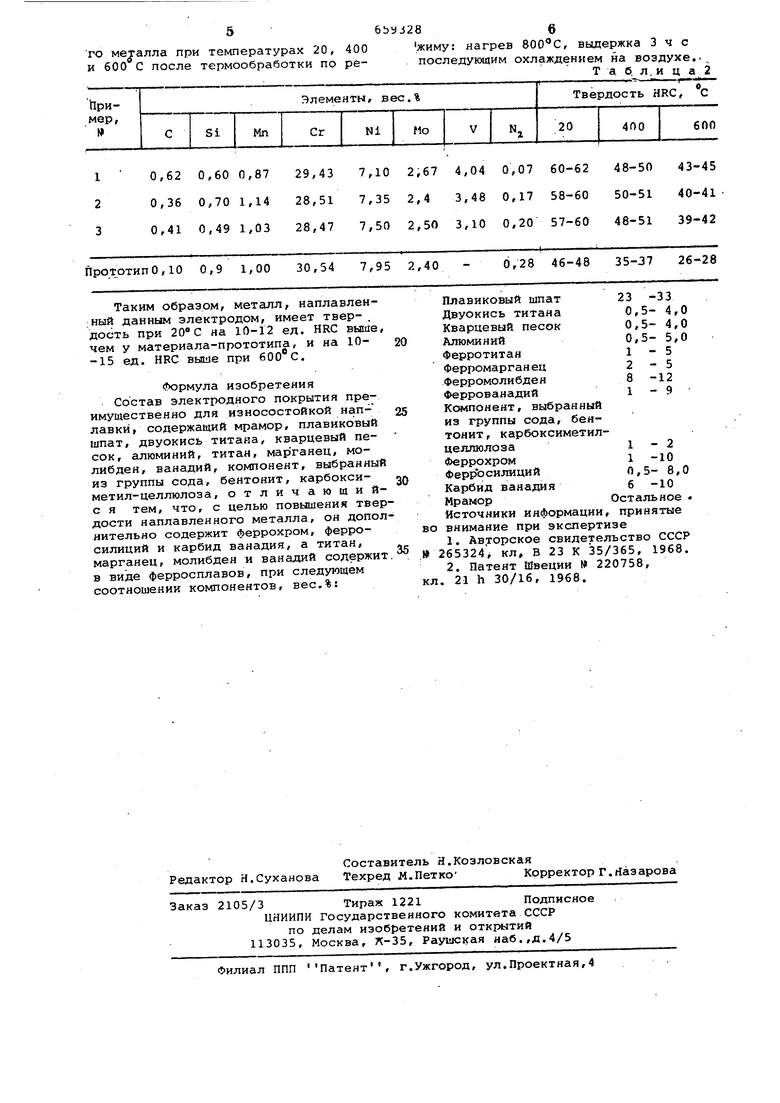

Изобретение относится к обл /сварки, в частности к составам тродного покрытия. Известны различные составы тродных покрытий, например пок тие 1, содержащее следующие ненты, вес,%: Мрамор40-50 Плавиковый шпат 10-16 Кварцевый песок 6- 8 Ферромарганец 5-10 Ферросилиций 2- 5 Ферротитан 15-20 Карбид тугоплавкого металла 1- 2 . Однако металл наплавленный электродом имеет низкую корроз стойкость. Наиболее близким по составу ретению является состав покрыт 2,содержащий следующие компо вес.%: Мрамор15-50 Плавиковый шпат2-50 Двуокись титана0-30 Кварцевый песок0-30 Титан0-15 Алюминий2- I 5 Марган ец2-15 молибденJfl-25 Ванадий0-15 Компонент, выбранный из группы сода, бентонит, карбоксиметилцеллюлозаО- 5 . Недостатком данного состава покия является низкая твердость напленного металла. Для повышения твердости наплавлено металла состав покрытия дополниьно содержит феррохром, ферросилии карбид ванадия, а титан, марга, молибден и ванадий содержит в е ферросплавов при следукицем соотении компонентов, вес.%: Плавиковый шпат 23 тЗЗ Двуокись титана. 0,5 -4,0 Кварцевый песок 0,5 -4,0 Алюминий0,5 -5,0 Ферротитан1 - 5 Ферромарганец 2 - 5 Ферромолибден 8 -12 Феррованадий 1 - 9 Компонет, выбранный из группы сода, бентонит, карбЬксиметилцеллюлоза1 - 2 Феррохром1 -1О Ферросилиций 0,5 -8,0 Карбид ванадия 6 -10 МраморОстальное , Введение в состав покрытия алюминия, ферросилиция,и ферромарганца позволило обеспечить раскисление сва рочной ванны и предохранить от выгорания активный по отношению к кислороду легирующий элемент - ванадий. Введение кварцевого песка обеспечива ет необходимую для ведения процесса наплавки жидкотекучесть шлака. Комбинация данного состава покрытия и электродного стержня обеспечивает получение при наплавке следующе го химического состава наплавлениого металлла, вес.%: Углерод 0,3-0,65 0,3-1,5 Кремний 0,1-1,5 Марганец 27,0-32,0 7,0-8,0 Никель .2,8 Молибден 2,0-,5. Ванадий 0,05-0,3 Железо Остальное . Металл, наплавленный данным электродом, отличается от металла, нап|лавленного известным Электродом, повышенным содержанием углерода и нали чием ванадия. Такой химический состав наплавлен ного метёшла обеспечивает получение после наплавки твердости 28-34 HRC. Наплавка данным элейтродом производи ся без ПЕ едварительного или сопутствующего подогрева. Наплавленный мета стоек против образования горячих трв iaiftH, Необходиму й эк5п 1уатационнунз .твердость направленный металл приобретает после-отпуска прц тегетератураж 700-900 с в течение 3-5 ч с последующим охлаждеиием на воздухе. 5йсле термической обработки при ebdC в течение 3-4 ч с охлаждением на воздухе металл, наплавленный данным электродом, имеет твердость 58-61 HRC при 2(ГС, 53-55 HRC при 300° 40-44 HRC при GOOC. Такой уровень твердости значительно выше, чем у известного материала, и обеспечивается за счет введения в состав покрытия карбида ванадия феррохрома и ферросилиция. Введение в состав покрытия и соот ветственно в наплавленный металл кар бида ванадия обеспечивает получение равномерно распределенных в структуре дисперсных частиц карбида ванадия что является гарантией получения выс ких значений твердости высокохромистого хромоникелево1х наплавленного металла. При раздельном введений в состав покрытия ванадия и углерод такого эффекта не получается, так ка время расплавления электрода, перехо наплавленного металла в сварочную ванну и само с1Ш1естйование сварочной -ванны исчисляется долями секунды и термодинамическая реакция образован карбида ванадия не успевает произойти, В результате ликвидации избыточное количество ванадия скапливается на границах зерен, где в процессе затвердевания и образуетсякарбидная эвтектика. Твердость металла после термической обрабйтки в этом случав находится на уровне металла-прототипа. Введение в состав покрытия феррованадия сдерживает обратную реакцию распада карбида на его составляю1цие :и,кроме того,наличие .в составе наплавленного металла ванадия - элемента,образующего окисел с низкой температу-. рой плавления, увеличивает стойкость наплавленных поверхностей против задирания при движении под нагрузкой. Испытания, проведенные при:движении плоских образцов со скоростью О,О5Г м/с при температуре , показали. что удельный задир при испытанияз еллава Х32Н8АМ2, наплавленного известным электродом, при нагрузке 300 кгс/см составляет 15,5 мкн/м, а металла 45X32HS03AM2, наплавленного предлагаемым электродом,-5 мкм/м. Коррозионная стойкость металла, наплавленного данным электродом, не снижается, так как углерод связан в стойкие карбиды ванадием, а не хромом. Поэтому не происходит обеднения хромом твердого раствора и грант: зерен. В табл. 1 приведены-три варианта состава покрытий. Таблица Раствор силиката натрия 25-30% к весу сухой шихты. Химический состав металла, полученного при наплавке электродами со стержнем из проволоки Св-08Х32Н8 и покрытием приведенных выше составов, представлен в табл. .2. В этой же таблице приведена твердость наплавленно5TO Mejanna при температурах 20, и 600 С после термообработки по 1 0,62 0,60 0,87 29,43 7,10 2,67 20,36 0,70 1,14 28,51 7,35 2,4 30,41 0,49 1,03 28,47 7,50 2,50

Прот отипО,10 0,9 1,00 30,54 7,95 2,40 Таким образом, металл, наплавленный данным электродом, имеет твер- . дость при 20 С на 10-12 ед. HRC выше чем у материала-прототипа, и на 10-15 ед. HRC выше при 600 С. Формула изобретения Состав электродного покрытия преимущественно для износостойкой наплавки содержащий мрамор, плавиковый шпат, двуокись титана, кварцевый песок, алюминий, титан, марганец, молибден, ванадий, компонент, выбранны из группы сода, бентонит, карбоксиметил-целлюлоза, отличающий с я тем, что, с целью повышения тве дости наплавленного металла, он допо нительно содержит феррохром, ферросилиций и карбид ванадия, а титан, марганец, молибден и ванадий содержи в виде ферросплавов, при следующем соотношении компонентов, вес.%:

6,28 46-48 35-37 26-28 6byj286 400 жиму: нагрев , выдержка 3 ч с последующим охлаждением на воздухе.. реТ а б. л. и ц а 2 4,04 0,07 60-62 48-50 43-45 3,48 0,17 58-60 50-51 40-41 3,10 0,20 57-60 48-51 39-42 23 -33 Плавиковый шпат 0,5- 4,0 Двуокись титана 0,5- 4,0 Кварцевый песок 0,5- 5,0 Алюминий 1 Ферротитан Ферромарган ец .Ферромолибден Феррованадий Компонент, выбранный из группы сода, бентонит, карбоксиметилцеллюлоза1 -10 Феррохром Ферросилиций 0,5- 8,0 6 -10 Карбид ванадия Остальное . Мрамор источники информации, принятые внимание при экспертизе 1.Авторское свидетельство СССР 65324 кл, В 23 К 35/365, 1968. 2.Патент Швеции 220758, 21 h 30/16, 1968.

Авторы

Даты

1979-04-30—Публикация

1977-01-10—Подача