Изобретение относится к области сварочного производства, а именно к материалам для сварки и наплавки высокоррозионностойких сплавов и может быть использовано для наплавки уплотнительных поверхностей арматуры или других поверхностей, работающих в условиях, трения скольжения при во действии агрессивной среды. Известно электродное покрытие дл нанесения на стержень из проволоки марки СВ-08Х32Н8-следующего состава вес.%: Мрамор28-3S Плавиковый шпат 22-26 Двуокись титана 2-4 Феррохром азотир. 12-22 .Хром металлический 3-10 Ферротитан8-12 Ферромолибден8-12 Содадо 2 Бентонитдо 2 1 Недостатком известного покрытия ляется низшая твердость наплавленно металла после оптимальной термическ обработки, составляющая 42-48 HRC. кая твердость наплавленной поверхно недостаточна, так как происходит ее слштие при попадании твердых частиц .между сопряженными поверхностями, Кроме того, уровень износостойкости наплавленного металла при трении в металлической паре недостаточный для обеспечения надежной работы, например уплотнительных поверхностей арматуры (клиновых задвижек). Проведенные стендовые испытания показывают, что наплавленный металл стоек против задирания до удельной нагрузки на трущиеся поверхности только 12,5 кгс/см . Низкая твердость наплавленного металла при повышенных температурах (36 HRC при и 27 HRC при 600°С) приводит к быстрому износу наплавленных поверхностей при трении в условиях повышенных температур. Известно также электродное покрытие следующего состава, вес.%: Мрамор Плавиковый шпат Двуокись титана 0-60 Хром металлический 0-60 Ферротитан 0-60 Ферросилиций Ферромарганец 0-60 5 2 . Бентонит Однако такой состав носит общий характер и не является конкретным примером покрытия,обеспечивающего получение определенных свойств наплавки.

Целью изобретения является повьлшение износостойкости и твердости наплавленного металла.

Цель достигается тем, что электро нов покрытие дополнительно содержит соду при следующем соотношении компонентов, вес,%: Мрамор 32,0-38,0 Плавиковый шпат 27,0-31,5 Двуокись титана 2,0-5,0 Хром металлический 7,5-12,0 Ферросилиций 7,0-11,0 Ферромарганец 1,5-2,5 Ферротитан 7,0-12,0 Сода 0,5-1,0 Бентонит О,5-1,5 Это покрытие наносят на стержень из проволоки марки Св-08Х32Н8.

Применение для наплавки предлагаемого электрода обеспечивает получение следующего химического состава наплавленного металла, вес.%: Углерод0,02-0,15

Кремний1,8 -2,5

Марганец0,5 -1,0

Хром29,0 -32,0

Никель7,0 -8,0

ЖелезоОстальное,

такой химический состав наплавленного металла обеспечивает получение после наплавки твердости 28-32 HRC, имеет высокую технологиность при наплавке и механической обработке. Необходимые эксплуатационые свойства наплавленный металл приобретает после отпуска при температуре 700-900 0 в течение 3-4 чс последующим охлаждением на воздух

Металл, наплавленный электродом, предлагаемым покрытием и термообработанный при температуре с охлаждением на воздухе, имеет твердость 45-45 HRC при 400с и 35-41 HRC при .

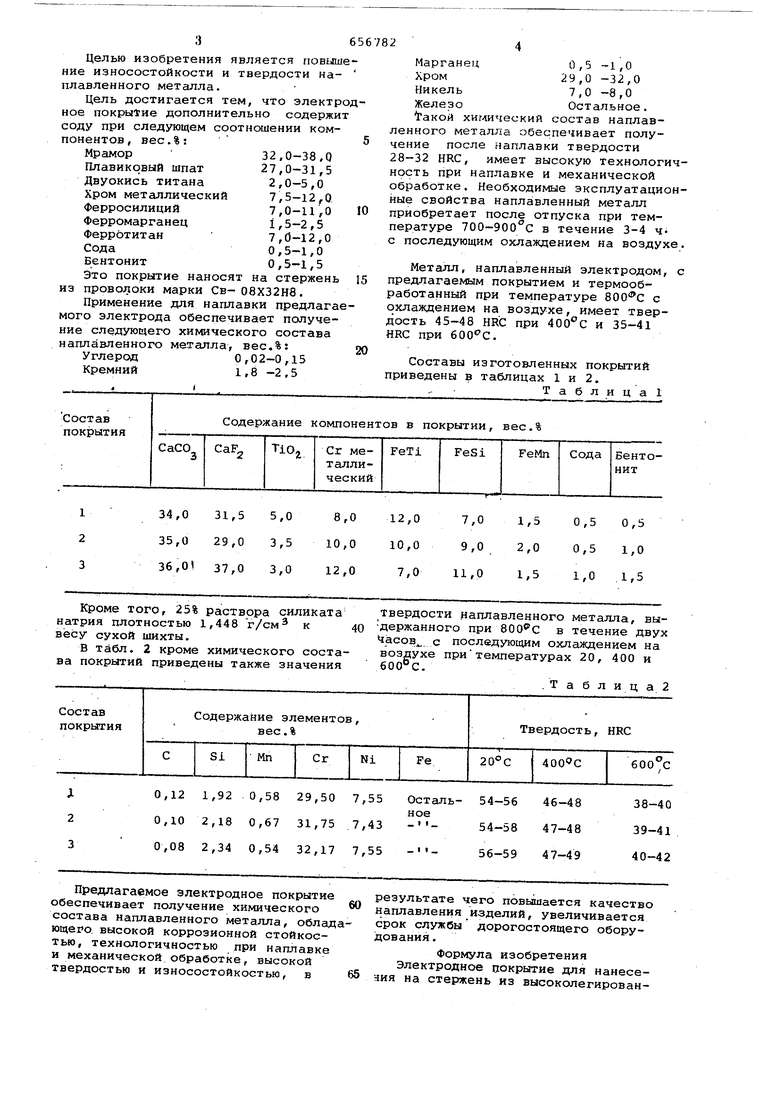

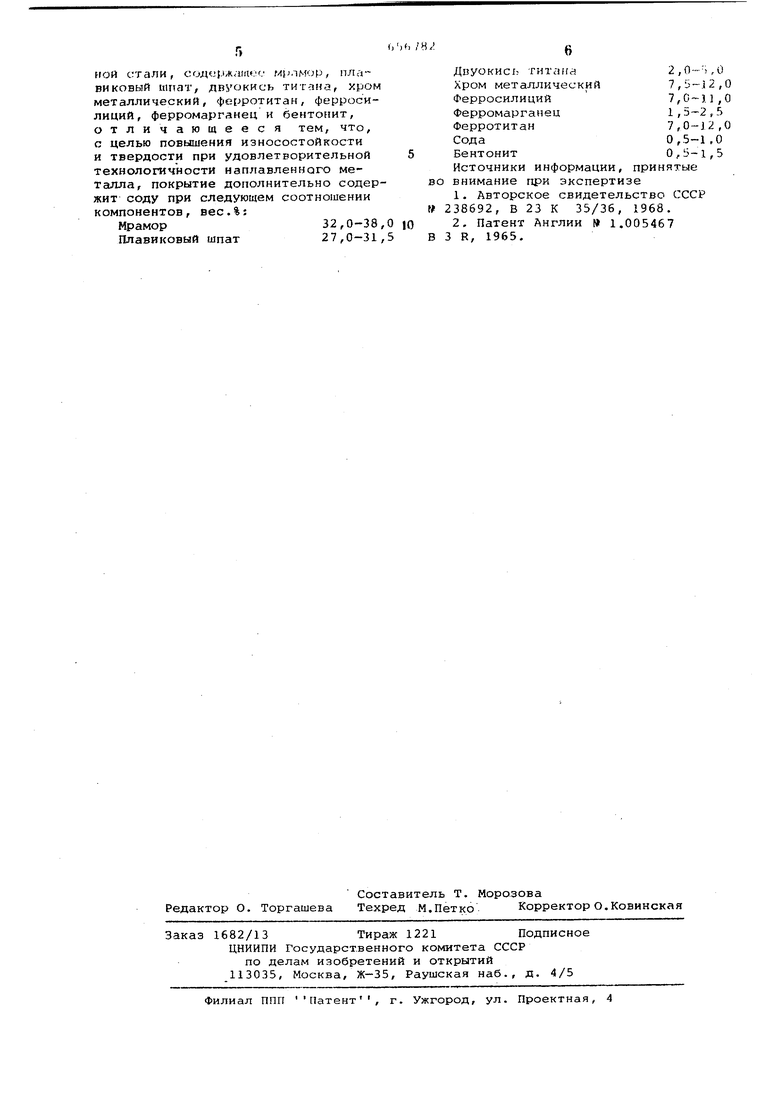

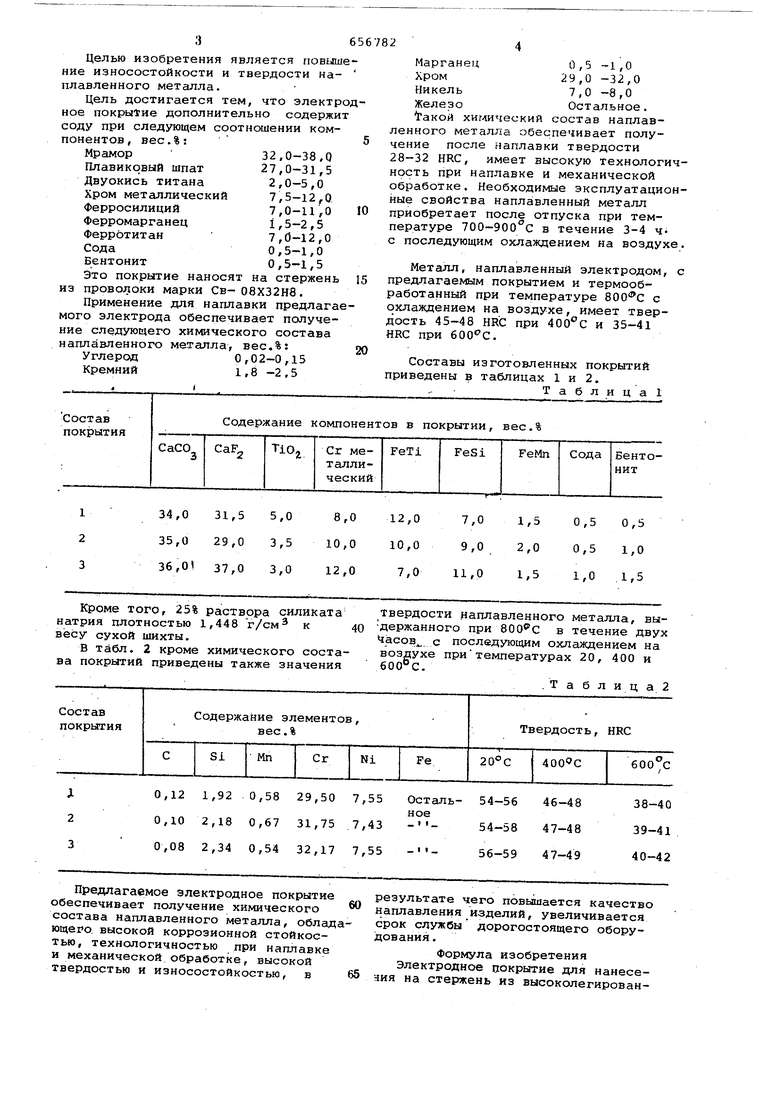

Составы изготовленных покрытий приведены в таблицах 1 и 2.

Таблица

| название | год | авторы | номер документа |

|---|---|---|---|

| Состав электродного покрытия | 1977 |

|

SU659328A1 |

| Электродное покрытие | 1974 |

|

SU503684A1 |

| Состав электродного покрытия | 1979 |

|

SU903046A1 |

| СОСТАВ ЭЛЕКТРОДНОГО ПОКРЫТИЯ ДЛЯ ИЗНОСОСТОЙКОЙ НАПЛАВКИ | 2014 |

|

RU2553153C1 |

| Электродное покрытие | 1975 |

|

SU564943A1 |

| ЭЛЕКТРОД ДЛЯ НАПЛАВКИ | 1969 |

|

SU253976A1 |

| ЭЛЕКТРОД ДЛЯ СВАРКИ ВЫСОКОЛЕГИРОВАННЫХ И РАЗНОРОДНЫХ СТАЛЕЙ | 2003 |

|

RU2248869C1 |

| ЭЛЕКТРОД ДЛЯ ДУГОВОЙ СВАРКИ | 1994 |

|

RU2069136C1 |

| Состав электродного покрытия | 1990 |

|

SU1745482A1 |

| ЭЛЕКТРОД ДЛЯ РУЧНОЙ ДУГОВОЙ СВАРКИ ВЫСОКОЛЕГИРОВАННЫХ И РАЗНОРОДНЫХ СТАЛЕЙ | 2006 |

|

RU2339495C2 |

Кроме того, 25% раствора силиката натрия плотностью 1,448 г/см к 40 весу сухой шихты. В табл. 2 кроме химического состава покрытий приведены также значения Предлагаемое электродное покрытие обеспечивает получение химического состава наплавленного металла, облад ющего, высокой коррозионной стойкостью, технологичностью при наплавке и механической, обработке, высокой твердостью и износостойкостью, в твердости наплавленного металла, выдержанного при 800С в течение двух iacoB с последующим охлаждением на воздухе притемпературах 20, 400 и 600 С. . Т а б л и ц а. 2 результате чего повышается качество наплавления изделий, увеличивается срок службы дорогостоящего оборудования. Формула изобретения Электродное покрытие для нанеселия на стержень из высоколегированной стали, соде; -Ка11и:е мр.чмор, плавиковый шпат, двуокись титана, хром металлический, ферротитан, ферросилиций, ферромарганец и бентонит, отличающееся тем, что, с целью повышения износостойкости и твердости при удовлетворительной технологичности наплавленного металла, покрытие дополнительно содер жит соду при следующем соотношении компонентов, вес.%: Мрамор32,0-38 Плавиковый шпат 27,0-31 Дпуокись гитана 2,0---, О 7,5-.i2,0 Хром металлический Ферросилиций 7,0-11,0 1,5-2,5 Ферромарганец Ферротитан 7,,0 0,5-1,0 0,5-1,5 Бентонит Источники информации, принятые внимание при экспертизе 1.Авторское свидетельство СССР 38692, В 23 К 35/36, 1968. 2,Патент Англии 1.005467 R, 1965.

Авторы

Даты

1979-04-15—Публикация

1975-11-26—Подача